一种无车缝鞋面熔接方法及装置与流程

本发明涉及鞋面加工,具体涉及一种无车缝鞋面熔接方法及装置。

背景技术:

1、制鞋领域中,鞋类无车缝工艺,是利用热熔膜熔融后将多层鞋面材料融合在一起,这样可以省去车缝工序,改善产品外观,提高生产效率。现有的加工方法,是通过对鞋面材料热压,使之熔融并成型。

2、现有工艺是通过热压的方式进行熔接加工的,其是一种传导式加热,例如加热装置加热后,从上压板或下压板进行传导热量。以下压板传热为例,其从下压板将热量传导至模具,模具将热量传导至待加工的鞋面材料,在这过程中,会产生如下问题:

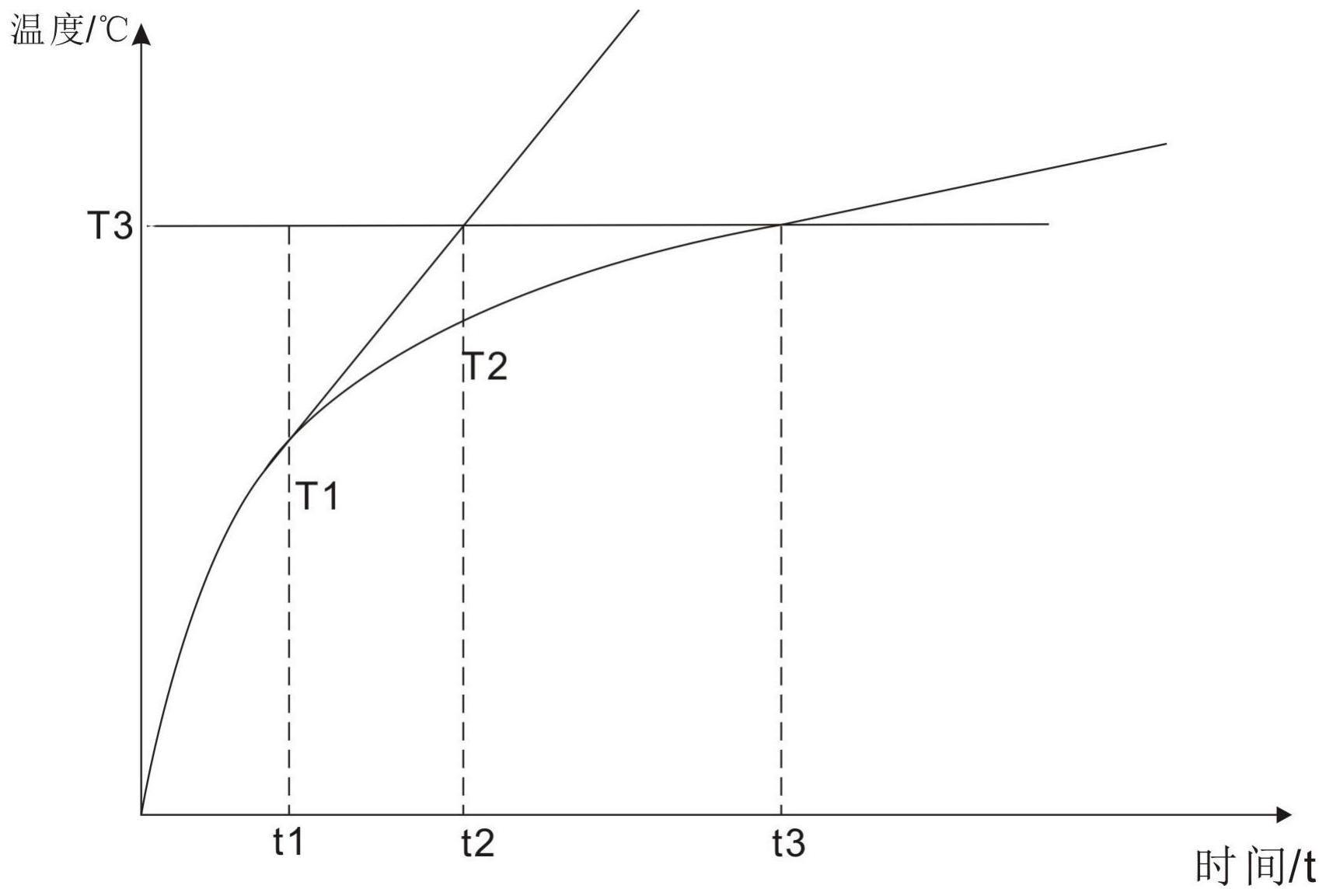

3、1.图1是传导加热的升温曲线,从图1可以看出,刚开始时模具及鞋面材料的温度上升较快,到一定温度之后,就变得缓慢了,要达到熔接温度就需要一个比较长的时间。在较长时间的高温中,鞋面材料的分子容易发生裂解产生“黄变”现象,除影响材料物性外,还影响产品外观。

4、2.为缩短熔接时间,熔接过程需施加很大的压力(以减小热阻),生产出来的鞋面很硬,穿着不舒适。

5、3.传导加热热量是由模具传给tpu再传给热熔膜,因而熔融的胶丝在往织物纤维里渗透的过程从微观上看是逐渐远离热源的,这影响其渗透深度,粘着力差。

6、4.由于热量是由外到内传导,鞋面部件的边口温度要高于中间部位的温度,因而熔融过程是先边口再逐渐向内,这样,极易产生边口熔融良好而中间部位未熔的空包现象,同时,品控部门也无法从边口的熔接状态判断中间部位是否良好熔接,只能定期抽查解剖,造成风险与浪费。

7、5.鞋面熔接是先通过模具将鞋面材料中的热熔膜熔融,然后再通过冷压机极速冷却定形,因而每次熔接模具均由室温被加热至热熔膜的熔融温度以上,再冷却降温回室温,能耗极大。

8、6.升温速度慢,生产效率低。

9、tpu热熔胶膜是一种强极性材料,采用高频加热具有极高效率,且可以同时解决上述存在的问题,然而,由于其通常较薄,且大面积紧贴金属模具,因而高频对其加热产生的热量易被模具吸收,升温困难;同时,一只完整鞋面通常由鞋头、鞋舌、眼套、l ogo、补强等许多鞋面部件多层套叠而成,这些部件均需通过定位挂钉准确定位在模板上,由于定位挂钉长度远大于鞋材厚度,因而必须设置一个厚胶垫(通常8mm以上),用以容纳突出来的定位钉子,由于厚胶垫的存在,使鞋面材料难以获得所需的高频功率,无法熔接。

10、需要说明的是,高频设备在,鞋业的应用也已经几十年了,由于无法满足现有的无车缝工艺的要求,已逐渐式微处于被淘汰状态的边缘。同时,无车缝工艺发展至今已经二十多年了,由于本行业技术人员对此没有足够的认识,也没有行之有效的解决方案,致使这些问题长期困扰整个行业,无法解决。

技术实现思路

1、有鉴于此,发明人进一步分析如下:

2、q1-q2=cm(t2-t1)——(1)

3、式中:

4、q1为tpu胶膜吸收高频功率产生的热量;

5、q2为热熔膜通过传导散失的热量,其值为:q2=dt/rt(式中dt为热熔膜与模具的温差,rt为胶膜与模具的热阻);

6、c为比热容;

7、m为tpu质量;

8、t2为tpu胶膜最终温度;

9、t1为tpu胶膜初始温度。

10、将q2=dt/rt代入式(1)得:

11、q1-dt/rt=cm(t2-t1)

12、t2=(q1-dt/rt)/(cm)+t1——(2)

13、从式(2)可以看出,当模具、材料、工艺确定后,c、m、rt、t1均为定值,显然,要快速使t2达到热熔膜熔点温度只有两个途径:加大高频功率使q1增大或加热模具使dt减小,然而,高频功率只能限定在一定的范围内,过大则容易产生空气放电或打火现象,且由于厚胶垫的存在,热熔胶膜难以获得更大的高频功率。因此,发明人认为,通过加热模具使温差减小可以实现鞋面在有限的高频下完成熔接。

14、因此,为解决上述技术问题,本发明的目的在于提出一种无车缝鞋面熔接方法及装置,该熔接方法和熔接装置能够解决上述问题,实现生产效率提高、显著低温、显著低压以及鞋面品质提高的技术效果。

15、所采用的技术方案为:

16、本发明的一种无车缝鞋面熔接方法,包括如下步骤:

17、s1.待加工的鞋面材料含有热熔胶膜,将待加工的鞋面材料放置在模具中,对待加工的鞋面材料及模具进行传导式加热,使其达到预期的温度,该温度还没有达到可以熔接的温度;

18、s2.使用高频对待加工的鞋面材料进行高频加热,使待加工的鞋面材料内的热熔膜达到可以熔接的温度。

19、本发明的一种利用上述所述的无车缝鞋面熔接方法设置的无车缝鞋面熔接装置,包括:

20、上压板,其设有硅胶;

21、下压板,其与上压板间隔相对设置,与上压板构成工作电容器;所述下压板上放置模具,所述模具用于装载待加工的鞋面材料;

22、高频电源,所述高频电源以上压板为正/负极,以下压板为负/正极,使上压板和下压板之间能够产生高频电场,并可对模具内的待加工的鞋面材料进行高频介质加热;

23、加热装置,所述加热装置固定在上压板和/或下压板,使上压板和/或下压板在加热装置的加热下具有热传导作用;

24、升降装置,所述升降装置固定在上压板和/或下压板上,使上压板或下压板可上下相对运动,并在加热装置的配合下产生对待加工的鞋面材料的热压。

25、进一步地,所述下压板为滑台。

26、进一步地,所述上压板通过中间板设有硅胶,所述中间板可拆卸地连接在上压板上。

27、进一步地,所述硅胶的厚度8mm以上。

28、进一步地,所述硅胶用氟橡胶代替。

29、本发明的有益效果在于:

30、1.生产效率提升,升温速度快,加热时间短。

31、传导式加热到中间温度的时间很快,而高频加热从中间温度到熔接温度的速度也很快,两段加热所用的时间远小于单独传导式加热的时间,这使得生产效率大大提升。

32、2.加热时间短,鞋面材料不易变黄。

33、结合第1点,加热时间短,使得材料无需长时间处于高温中,使得鞋面材料不会变黄,提升了鞋面材料的产品品质。而鞋面对外观的要求比较高。

34、3.显著低温。

35、由于只单独热传导完全依靠模具的热传导,而模具的温度要大于热熔膜的熔接温度才能使热量从高温传导到低温,这使得模具的温度变得很高(高于熔接温度)。与传统的只传导式加热的方式相比,本发明的传导式加热具有不同的目的,其作用是为了加热模具使dt减小,使鞋面材料可以在有限的高频功率下完成熔接。由于高频加热是直接对热熔膜进行加热,热熔膜可以在很短的时间内(通常在几秒内)从中间温度达到所需要的熔接温度(熔接温度=模具温度+dt,模具温度低于熔接温度)。与只单独依靠热传导方式熔接的模具温度(高于熔接温度)相比,本发明显著降低了模具温度,对提高鞋面材料表面效果具有良好的作用,而高温的模具对产品的表面效果具有不良影响。

36、高频加热的原理是:高频电源产生高频电场,在高频电场作用下,热熔膜介质分子按电场方向排列,因高频电场以极快的速度不断改变方向,从而热熔膜介质分子在原来的位置上高速转动或振动,分子间发生摩擦碰撞产生热量,从而达到从内部直接加热的目的。

37、4.显著低压。

38、由于高频加热不依赖于热传导,因而熔接过程无需对鞋面施加压力以减小热阻,从而鞋面材料可以有蓬松之感。

- 还没有人留言评论。精彩留言会获得点赞!