一种多产品注塑方法及顶出机构及注塑装置与流程

本发明涉及模具顶出与成型领域,具体为一种多产品注塑方法及顶出机构及注塑装置。

背景技术:

1、对于塑料制品而言,在产品大小类似、顶出方向一致的情况下,可以通过一套模具实现制作与成型,但在产品大小类似、顶出方向不一致的情况下,需要通过两套模具实现制作与成型,耗时较长,且所有工序均需要双重实施,产生较大的成本。

2、以成组产品为例,如管道内安装零件,经常存在产品a需要与产品b组装的情况,两产品往往大小相似,但是因为组装结构的关系,其在注塑加工时需要的顶出方向不一致,因此就会出现上述问题。需要对产品a和产品b分别进行加工,才能满足需求。

技术实现思路

1、针对现有技术的不足之一,本发明提供了一种多产品注塑方法及顶出机构及注塑装置,解决注塑过程中两种顶出方向不同的产品同时加工的问题。

2、为实现上述目的,本发明提供如下技术方案:一种多产品注塑方法,包括步骤:

3、s1、根据需要注塑加工的产品,将不同产品对应的形状分布加工在同一模具上;

4、s2、调整注塑机及所述模具,以模具横置的形式进行摆放;

5、s3、对应模具上的产品,分别设置顶出组件,顶出组件包括顶出组件a和顶出组件b,顶出组件a和顶出组件b可朝向不同的方向进行产品顶出;

6、s4、根据需要设置顶出距离,调整对所述顶出组件a和顶出组件b的驱动力供给,满足所述顶出组件a和顶出组件b在时间误差的许可范围内同时完成顶出操作;

7、s5、上述调试完毕后,进行产品的注塑加工。

8、优选为,所述步骤s1中,在同一模具上对应产品a和产品b进行加工,且其中产品a以竖直方向顶出,产品b以斜向方向顶出;

9、所述步骤s3中,顶出组件a对应产品a进行设置,顶出组件a可在竖直方向进行顶出;顶出组件b对应产品b进行设置,顶出组件b可在斜向方向进行顶出。

10、优选为,所述步骤s3中,顶出组件a和顶出组件b均以液压油缸作为顶出作业的动力源;

11、所述步骤s4中,顶出组件a和顶出组件b均由主供油源进行液压油供给,主供油源对应顶出组件a和顶出组件b分别设置有油路a和油路b,油路a和主供油源的管路之间设置流量调节阀a,和油路b和主供油源之间设置流量调节阀b。

12、优选为,所述步骤s4中顶出距离的设置包括:

13、状态一,顶出组件a和顶出组件b的顶出距离相等,顶出组件a和顶出组件b的顶出速度相等;

14、在状态一的顶出距离需求下,以顶出组件a和顶出组件b中液压油缸实际获取的流量分别为qa和qb,通过调整流量调节阀a和流量调节阀b所在位置的输出流量,满足qa=qb;

15、调整时参考公式:

16、δf=fa-fb

17、其中δf为流量调节阀a和流量调节阀b所产生的压力差,fa为顶出组件a中液压油缸的顶出压力,fb为顶出组件b中液压油缸的顶出压力;

18、fa=fa1+fa2+fa3

19、fb=fb1+fb2+fb3

20、其中,fa1为产品a的抱紧力;fa2为产品a的模具运动部件产生的摩擦力;fa3为产品a的模具运动部件在注塑机上的重力;

21、fb1为产品b的抱紧力,fb2为产品b的模具运动部件产生的摩擦力;fb3为产品b的模具运动部件在注塑机上的重力。

22、优选为,所述步骤s4中顶出距离的设置还包括:

23、状态二、以产品a和产品b的本体被顶出至相同的水平高度作为顶出组件a和顶出组件b的顶出距离设置条件;以满足这一条件时,顶出组件a的顶出距离为a,顶出组件b的顶出距离为b;

24、在状态二的顶出距离需求下,满足公式,

25、a=cosα·b

26、α为顶出组件a和顶出组件b二者运动方向的夹角;

27、对于顶出组件a和顶出组件b的液压油缸实际获取的液压油流量,则满足,

28、cosα·qb=qa

29、其中α为顶出组件a和顶出组件b顶出方向之间的夹角,qa为顶出组件a液压油缸实际获得的流量,qb为顶出组件b液压油缸实际获得的流量。

30、一种注塑顶出结构,应用如前所述的顶出方法,本顶出结构与后模组件连接;包括:

31、顶出组件a,包括油缸a和配套组件,油缸a的运动方向为竖直方向,油缸a可联动其对应的配套组件对产品a进行竖直方向的顶出;

32、顶出组件b,包括油缸b,油缸b的运动方向为倾斜方向,油缸b可联动其对应的配套组件对产品b进行斜向方向的顶出;

33、所述油缸a和油缸b的缸体分别与所述后模组件固定连接。

34、优选为,所述后模组件包括由上至下依次设置的后模板、方铁组、垫板组和底板;

35、其中方铁组包括若干个方铁,分布在后模板的下侧,垫板组包括两块垫板,分别对应产品a和产品b的位置进行设置;底板为整体板体。

36、优选为,每个所述配套组件均包括:

37、顶出板组,设置在其对应的液压油缸的活动端,包括顶出面板和顶出底板,顶出面板位于顶出底板上侧,顶出面板和顶出底板通过油缸连接块固定连接,油缸连接块与液压油缸的活动端固定连接;在顶出面板上设置有顶出限位件。

38、顶出杆组,包括设置在所述顶出板组上的回针组、中托司组、导杆组、顶针组;所述导杆组中的导杆下端与顶出板组连接,上端连接直顶或斜顶。

39、优选为,所述油缸a和油缸b与同一油液源连通,其油路包括:

40、集油器,其上设置有接口,与液压油的油液源连通;

41、管路组a,一端与所述集油器的一侧油液出口连通,另一端与油缸a的腔室连通;

42、管路组b,一端与所述集油器的另一侧油液出口连通,另一端与油缸b的腔室连通;

43、流量调节阀,分别设置在所述管路组a和管路组b的通路上。

44、一种注塑装置,包括前模组件和后模组件,所述后模组件上设置有如前所述的顶出机构。

45、与现有技术相比,具备以下有益效果:通过本方案的方法,有效的保证了对于同时注塑两套产品顶出作业的独立性,降低了加工难度,实现了两套不同产品同时注塑并顶出。且通过对与油路的改进和油缸流量的控制,实现不同需求下两个顶出组件中油缸的同步完成顶出,以此作为自动化加工时对应后续机器人抓取产品及流水线控制速度的同步打下基础。不会出现因为两套产品顶出方向不同而导致顶出速度不统一的问题,极大的降低了后续生产过程中其它设备的调试难度。

技术特征:

1.一种多产品注塑方法,其特征在于,包括步骤:

2.如权利要求1所述的多产品注塑方法,其特征在于,所述步骤s1中,在同一模具上对应产品a和产品b进行加工,且其中产品a以竖直方向顶出,产品b以斜向方向顶出;

3.如权利要求1所述的多产品注塑方法,其特征在于,所述步骤s3中,顶出组件a和顶出组件b均以液压油缸作为顶出作业的动力源;

4.如权利要求3所述的多产品注塑方法,其特征在于,所述步骤s4中顶出距离的设置包括:

5.如权利要求4所述的多产品注塑方法,其特征在于,所述步骤s4中顶出距离的设置还包括:

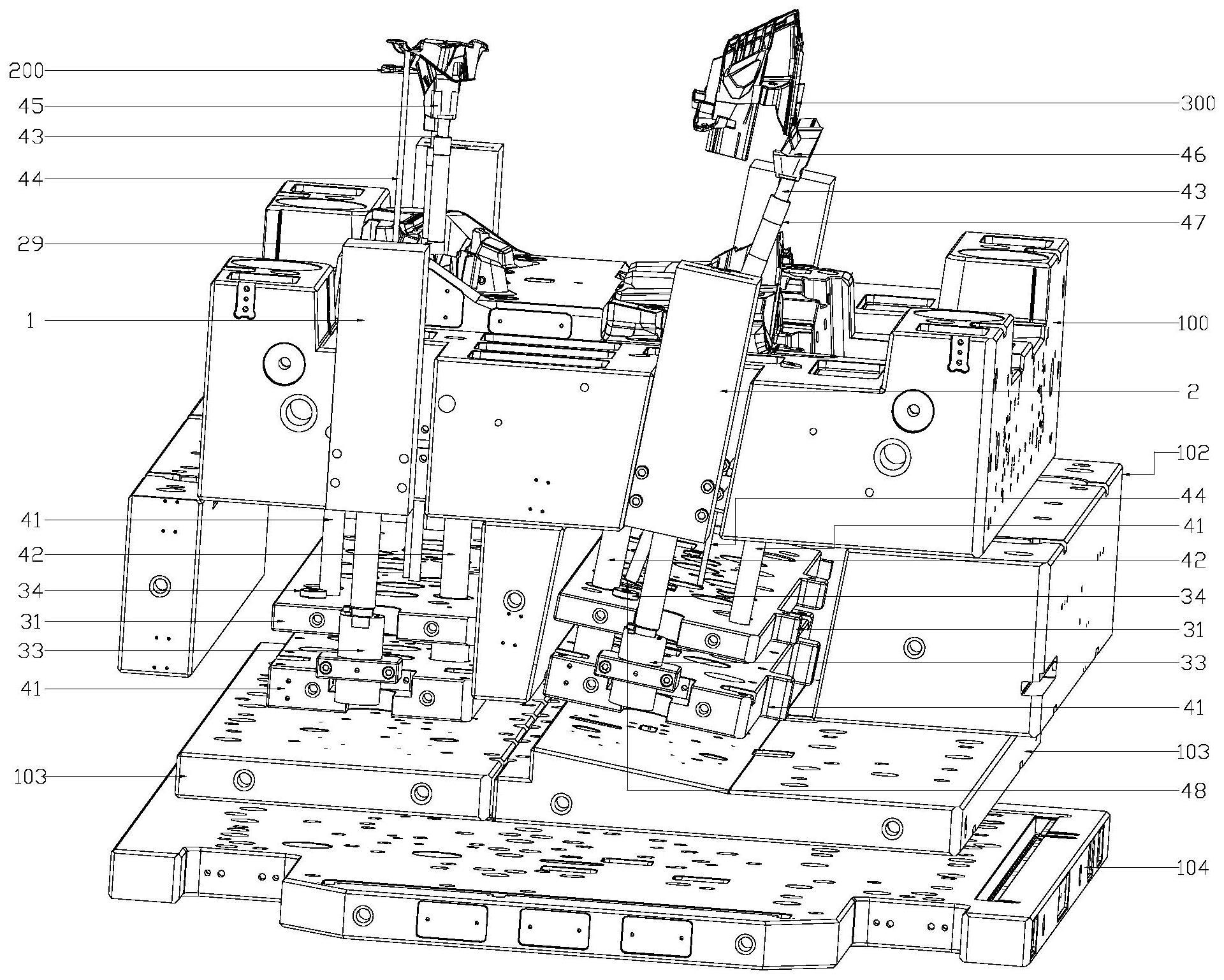

6.一种注塑顶出结构,其特征在于,应用如权利要求1-5任一所述的顶出方法,本顶出结构与后模组件(100)连接;包括:

7.如权利要求6所述的注塑顶出结构,其特征在于,所述后模组件(100)包括由上至下依次设置的后模板(101)、方铁组(102)、垫板组(103)和底板(104);

8.如权利要求6所述的注塑多方向顶出机构,其特征在于,每个所述配套组件均包括:

9.如权利要求6所述的注塑多方向顶出机构,其特征在于,所述油缸a(11)和油缸b(21)与同一油液源连通,其油路包括:

10.一种注塑装置,其特征在于,包括前模组件和后模组件(100),所述后模组件上设置有如权利要求6-9任一所述的顶出机构。

技术总结

本发明公开一种多产品注塑方法及顶出机构及注塑装置,涉及模具顶出与成型领域,技术方案为,包括步骤S1、根据注塑产品,加工模具;S2、调整注塑机及所述模具;S3、设置顶出组件,顶出组件包括顶出组件A和顶出组件B,顶出组件A和顶出组件B可朝向不同的方向进行产品顶出;S4、根据需要设置顶出距离,调整对所述顶出组件A和顶出组件B的驱动力供给;S5、进行产品的注塑加工。本发明的有益效果是,通过本方案的方法,有效的保证了对于同时注塑两套产品顶出作业的独立性,降低了加工难度,实现了两套不同产品同时注塑并顶出。且通过对与油路的改进和油缸流量的控制,实现不同需求下两个顶出组件中油缸的同步完成顶出。

技术研发人员:鲁桃蓉,由烽,刘彦材

受保护的技术使用者:青岛英联精密模具有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!