叶片的制造方法与叶片与流程

本申请涉及叶片制造,尤其涉及一种叶片的制造方法与叶片。

背景技术:

1、风力发电机叶片是风力发电机组的关键部件。随着市场单机容量的不断增加,叶片设计的径向尺寸及长度不断增加。在钝尾缘叶片翼型设计中,立面钝尾缘尺寸不断增大。钝尾缘为立面结构,在相关技术中,铺设钝尾缘时,钝尾缘中的芯材易下滑,钝尾缘中的布层容易起褶。因此需要使用大量喷胶粘接固定,喷胶用量过多会导致基体树脂性能下降。此外,钝尾缘上结构铺层较多,灌注树脂时树脂流动速率缓慢,这导致产品成型周期较长,还容易产生钝尾缘上灌注发白等质量缺陷。

技术实现思路

1、本申请提供一种叶片的制造方法与叶片,以解决相关技术中的至少部分问题。

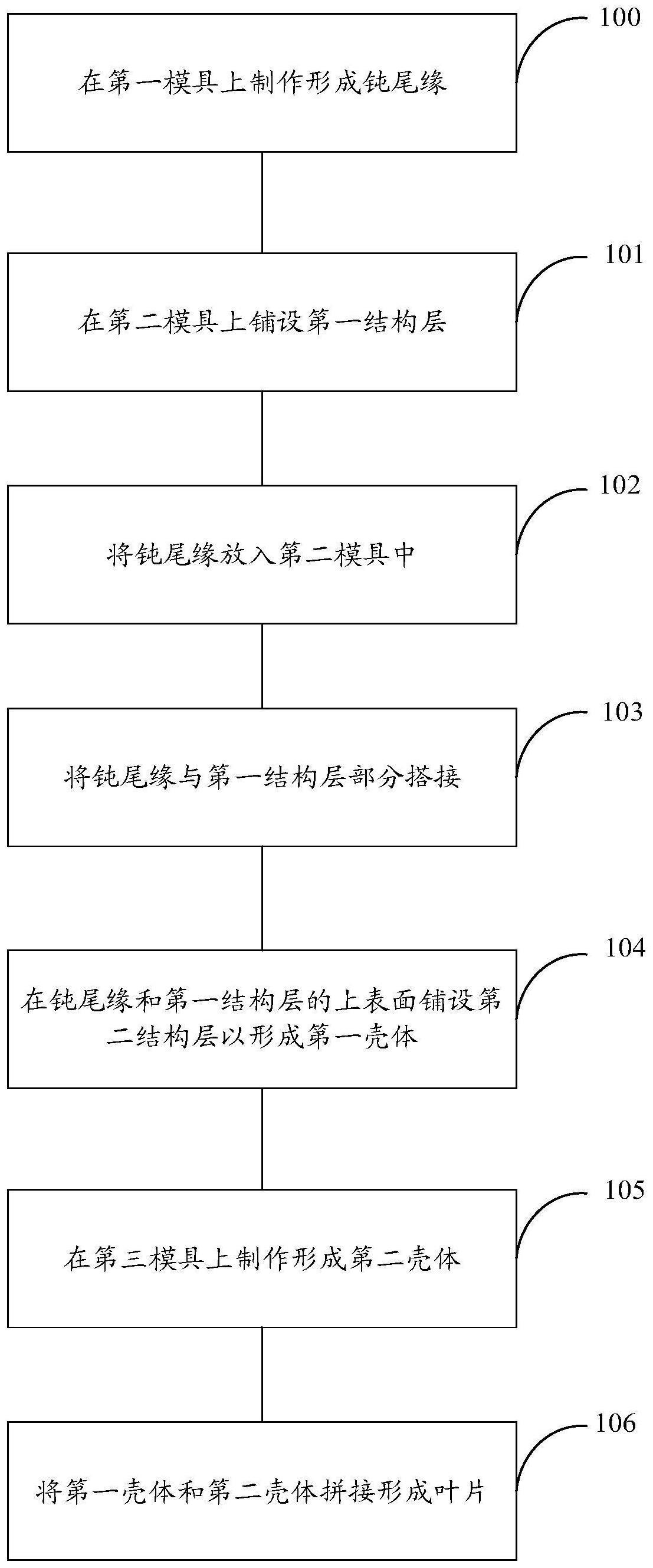

2、第一方面,本申请提供一种叶片的制造方法,其中包括:

3、在第一模具上制作形成钝尾缘;

4、在第二模具上铺设第一结构层;

5、将钝尾缘放入第二模具中;

6、将钝尾缘与第一结构层部分搭接;

7、在钝尾缘和第一结构层的上表面铺设第二结构层以形成第一壳体;

8、在第三模具上制作形成第二壳体;

9、将第一壳体和第二壳体拼接形成叶片。

10、可选的,在第一模具上制作形成钝尾缘,包括:

11、在第一模具上铺设第一纤维布层;

12、在第一纤维布层的上部水平放置芯材;

13、在芯材的上部铺设第二纤维布层;

14、向第一模具内真空灌注树脂并加热固化,以使第一纤维布层、芯材和第二纤维布层形成钝尾缘。

15、可选的,在第一模具上铺设第一纤维布层,包括:

16、将第一纤维布层的一端搭接至第一模具的边缘沿水平方向凸出设置的第一法兰台上,将第一纤维布层的另一端预留形成第一错层。

17、可选的,在芯材的上部铺设第二纤维布层,包括:

18、将第二纤维布层的一端搭接至第一法兰台上,将第二纤维布层的另一端预留形成第二错层。

19、可选的,向第一模具内真空灌注树脂并加热固化,以使第一纤维布层、芯材和第二纤维布层形成钝尾缘,包括:

20、向第一模具内真空灌注树脂并加热固化后,第一纤维布层、芯材和第二纤维布层形成钝尾缘,搭接至第一法兰台上的第一纤维布层和第二纤维布层形成位于钝尾缘端部的吊耳。

21、可选的,在第二模具上铺设第一结构层,包括:

22、在第二模具上铺设外蒙皮层;

23、在外蒙皮层对应叶片的后缘拐角处铺设第三纤维布层和第四纤维布层。

24、可选的,在第二模具上铺设外蒙皮层,包括:

25、将外蒙皮层的两端分别搭接于第二模具的上表面凸出设置的第二法兰台。

26、可选的,在外蒙皮层对应叶片的后缘拐角处铺设第三纤维布层和第四纤维布层,包括:

27、将第三纤维布层在靠近第二模具对应叶片的后缘立面的一端预留形成第三错层,另一端搭接至第二模具的上表面凸出设置的第二法兰台;

28、将第四纤维布层在靠近后缘立面的一端预留形成第四错层,另一端搭接至第二法兰台。

29、可选的,将钝尾缘放入第二模具中,包括:

30、将吊耳套设于第二法兰台,以将钝尾缘固定于第二模具中对应后缘立面的位置。

31、可选的,将钝尾缘与第一结构层部分搭接,包括:

32、将第一错层与第三错层上下配合搭接,将第二错层与第四错层上下配合搭接。

33、可选的,在钝尾缘和第一结构层的上表面铺设第二结构层以形成第一壳体,包括:

34、在钝尾缘和第四纤维布层的上表面铺设第五纤维布层;

35、向第二模具内真空灌注树脂并加热固化,以使第三纤维布层、第四纤维布层、第五纤维布层和钝尾缘形成第一壳体。

36、可选的,在第三模具上制作形成第二壳体,包括:

37、在第三模具上铺设第三结构层;

38、对第三模具内部真空灌注树脂并加热固化,以形成第二壳体。

39、可选的,还包括:将第三模具翻转,控制第二模具和第三模具上下合模,将第一壳体和第二壳体粘接以获得叶片。

40、进一步地,本申请提供一种叶片,叶片使用如上述任一实施例所述的叶片的制造方法制成。

41、本申请提供的叶片的制造方法,包括在第一模具上制作形成钝尾缘,在第二模具上铺设第一结构层,将钝尾缘放入第二模具中,将钝尾缘与第一结构层部分搭接,在钝尾缘和第一结构层的上表面铺设第二结构层以形成第一壳体,在第三模具上制作形成第二壳体,将第一壳体和第二壳体拼接形成叶片。采用单独的第一模具制作成型钝尾缘结构,再将钝尾缘放入第二模具中,使得钝尾缘与第二结构层部分搭接,可以避免钝尾缘发生滑动,从而减少喷胶的使用。此外,钝尾缘位置的铺层较少,灌注时树脂流动速率加快,可以避免产生钝尾缘上灌注发白等质量缺陷,也可以缩短叶片的成型周期。

42、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本申请。

技术特征:

1.一种叶片的制造方法,其特征在于,包括:

2.根据权利要求1所述的叶片的制造方法,其特征在于,在第一模具上制作形成钝尾缘,包括:

3.根据权利要求2所述的叶片的制造方法,其特征在于,在所述第一模具上铺设第一纤维布层,包括:

4.根据权利要求3所述的叶片的制造方法,其特征在于,在所述芯材的上部铺设第二纤维布层,包括:

5.根据权利要求4所述的叶片的制造方法,其特征在于,向所述第一模具内真空灌注树脂并加热固化,以使所述第一纤维布层、所述芯材和所述第二纤维布层形成所述钝尾缘,包括:

6.根据权利要求5所述的叶片的制造方法,其特征在于,在第二模具上铺设第一结构层,包括:

7.根据权利要求6所述的叶片的制造方法,其特征在于,在所述第二模具上铺设外蒙皮层,包括:

8.根据权利要求7所述的叶片的制造方法,其特征在于,将所述钝尾缘放于所述第二模具中,包括:

9.根据权利要求7所述的叶片的制造方法,其特征在于,将所述钝尾缘与所述第一结构层部分搭接,包括:

10.根据权利要求6所述的叶片的制造方法,其特征在于,在所述钝尾缘和所述第一结构层的上表面铺设第二结构层以形成第一壳体,包括:

11.根据权利要求1所述的叶片的制造方法,其特征在于,在第三模具上制作形成第二壳体,包括:

12.根据权利要求10所述的叶片的制造方法,其特征在于,还包括:将所述第三模具翻转,控制所述第二模具和所述第三模具上下合模,将所述第一壳体和所述第二壳体粘接以获得所述叶片。

13.一种叶片,其特征在于,所述叶片使用如权利要求1-12任一项所述的叶片的制造方法制成。

技术总结

本申请提供一种叶片的制造方法与叶片,包括在第一模具上制作形成钝尾缘,在第二模具上铺设第一结构层,将钝尾缘放入第二模具中,将钝尾缘与第一结构层部分搭接,在钝尾缘和第一结构层的上表面铺设第二结构层以形成第一壳体,在第三模具上制作形成第二壳体,将第一壳体和第二壳体拼接形成叶片。采用单独的第一模具制作成型钝尾缘结构,再将钝尾缘放入第二模具中,使得钝尾缘与第二结构层部分搭接,可以避免钝尾缘发生滑动,从而减少喷胶的使用。此外,钝尾缘位置的铺层较少,灌注时树脂流动速率加快,可以避免产生钝尾缘上灌注发白等质量缺陷,也可以缩短叶片的成型周期。

技术研发人员:王建飞,齐志攀,白宏伟

受保护的技术使用者:上海电气风电集团股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!