一种转塔式圆柱电池贴膜机的制作方法

本发明属于电池制造装备,尤其涉及一种转塔式圆柱电池贴膜机。

背景技术:

1、裸圆柱电池10是一种圆柱体形状的单体原电池。请见图1和图2,按照圆柱体躺平的姿态,分为圆柱面11、端面一12、端面二13共3个外表面,常规电池的端面一12上在圆中心布置阳极柱15,在阳极柱15两边分别布置防爆窗16、注液孔17和二维码18;端面二13上在圆中心布置阴极柱14,在阴极柱14两边布置防爆窗16;裸圆柱电池10以圆柱体直径值和高度值定义几何规格,如18650是指圆柱体直径18±0.2mm和高度值65±0.5mm。裸圆柱电池10在制作的过程中需要在裸圆柱电池10的金属外壳的圆柱面11外贴覆绝缘膜带段210以起到电气隔离的作用,兼起防腐和装饰的作用,请见图3,裸圆柱电池10包覆绝缘膜带段210成为贴膜圆柱电池40是圆柱电池的生产过程中不可或缺的步骤。

2、一般的绝缘膜制作成双层膜带的形式,绝缘膜带背面备胶有粘性的一面粘附在离型膜带上,然后以绝缘膜带在外、离型膜带在内叠放成双层膜带,再将双层膜带卷在卷筒上作成双层膜带卷。绝缘膜带的材质是一种聚对苯二甲酸乙二醇酯(简称pet),绝缘膜带一般厚0.08~0.15mm,有优良的绝缘性、耐高温性、阻燃性、散热性和伸展刚性;胶是聚合物粘结剂(聚偏氟乙烯-六氟丙烯共聚物、聚偏氟乙烯、聚甲基丙烯酸甲酯、聚氧化乙烯、聚丙烯腈、聚苯乙烯、聚乙酸乙烯酯、聚乙烯吡咯烷酮中的一种或多种),胶层一般厚0.01~0.05mm;胶在自然条件下长时间不会固结,但胶遇紫外光(uv)照射可加速凝固,胶有优良的绝缘性、耐高温性、阻燃性、散热性和粘性;离型膜带的材质是聚乙烯(简称pe),离型膜带一般厚0.05~0.1mm;卷筒采用纸筒或胶筒,用于卷绕双层膜带成为双层膜带卷和用于回收卷绕离型膜带成为离型膜带卷。

3、圆柱电池贴膜要求:请见图3。

4、绝缘膜带段210全部贴覆裸圆柱电池10的圆柱面11成为搭口211,留出端面一12、端面二13(含阴极柱14、阳极柱15、注液孔17、防爆窗16、二维码18),特意留空除外;

5、膜张力1.5±0.5kgf、贴膜压力15±5kgf;

6、绝缘膜带段210搭接重叠区的最小尺寸(最小安全爬电距离)4mm;

7、没有显著增大长径尺寸以免影响将来组电池模组;

8、没有裸露(特意留空除外)、起胶、气泡、褶皱、犄角、划痕、脏污。

9、进一步参见图4,电池托杯30包括杯壁31、杯腔32、杯底33,杯壁31下部外设有整周凹槽311供夹持用,杯底33中心设有底孔34,杯腔32适配容纳贴膜圆柱电池40,底孔34的孔径小于裸圆柱电池10的外径;

10、为实现圆柱电池自动贴膜,需要开发一种自动圆柱电池贴膜机。

技术实现思路

1、本发明的目的在于提供一种转塔式圆柱电池贴膜机,用于自动、高效进行圆柱电池贴膜。

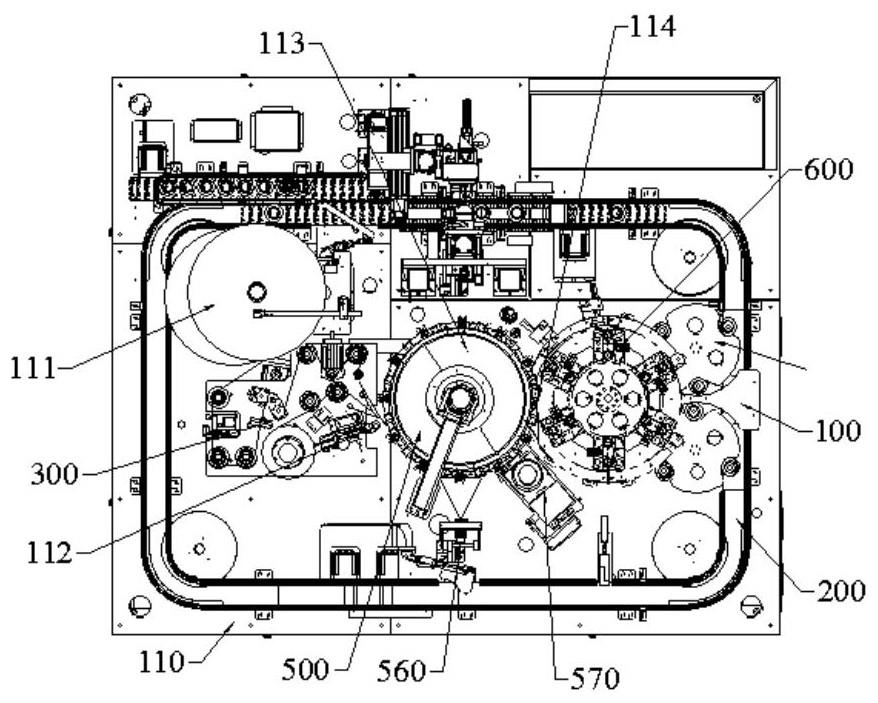

2、本发明是这样实现的,一种转塔式圆柱电池贴膜机,包括机台以及固定于所述机台上的圆柱电池输送线、总驱动机构、圆柱电池上下料装置、卧式送膜装置、转塔式备膜装置以及转塔式圆柱电池贴膜装置;

3、所述机台,设有放膜工位、送膜工位、备膜工位、贴膜工位、上料工位、进料工位、出料工位以及下料工位;

4、所述圆柱电池输送线,对接所述圆柱电池上下料装置,与所述圆柱电池上下料装置组成所述上料工位和所述下料工位,用于输入裸圆柱电池和输出贴膜圆柱电池;

5、所述总驱动机构包括总驱动支架、总驱动件以及总主动轮,所述总驱动支架固定于所述转塔式圆柱电池贴膜装置下,所述总驱动件固定于所述总驱动支架,所述总主动轮固定于所述总驱动件的输出端;

6、所述圆柱电池上下料装置,包括上下料传动机构、旋转上料机构以及旋转下料机构,所述旋转上料机构以及所述旋转下料机构围绕所述转塔式圆柱电池贴膜装置固定于所述机台上且均与所述上下料传动机构连接,所述旋转上料机构在所述上料工位接收所述圆柱电池输送线输入的裸圆柱电池,并在所述进料工位将裸圆柱电池转移给所述转塔式圆柱电池贴膜装置供贴膜;所述旋转下料机构在所述出料工位接收所述转塔式圆柱电池贴膜装置输出的贴膜圆柱电池,并在所述下料工位将贴膜圆柱电池转移给所述圆柱电池输送线供输出贴膜圆柱电池;

7、所述卧式送膜装置,用于在所述放膜工位释放双层膜带,和在所述送膜工位将绝缘膜带送给所述转塔式备膜装置;

8、所述转塔式备膜装置,与所述卧式送膜装置相接,包括备膜转塔传动机构和备膜转塔机构;所述备膜转塔传动机构和所述备膜转塔机构均固定于所述机台,所述备膜转塔机构固定于所述备膜转塔传动机构的输出端,所述备膜转塔传动机构用于驱动所述备膜转塔机构旋转以缠绕绝缘膜带,所述备膜转塔机构用于在所述送膜工位吸附接收所述卧式送膜装置送给的绝缘膜带,并切断绝缘膜带成为绝缘膜带段,在所述备膜工位将绝缘膜带段送给所述转塔式圆柱电池贴膜装置供贴膜;

9、所述转塔式圆柱电池贴膜装置,与所述圆柱电池上下料装置和所述转塔式备膜装置相接,包括贴膜转塔传动机构和贴膜转塔机构;所述贴膜转塔传动机构和所述贴膜转塔机构均固定于所述机台,所述贴膜转塔机构连接于所述贴膜转塔传动机构的输出端;所述贴膜转塔传动机构用于驱动所述贴膜转塔机构旋转以对裸圆柱电池贴膜;所述贴膜转塔机构设有圆周均匀分布的多个电池托杯槽,多个所述电池托杯槽分别在所述进料工位与所述旋转上料机构相接以送进裸圆柱电池,在所述贴膜工位与所述转塔式备膜装置相接以粘贴绝缘膜带段至裸圆柱电池,在所述出料工位与所述旋转下料机构相接以送出贴膜圆柱电池;

10、所述上下料传动机构、所述备膜转塔传动机构以及所述贴膜转塔传动机构均连接在所述总主动轮的输出端。

11、本发明的有益效果在于:

12、在总驱动机构的驱动下,上下料传动机构带动旋转上料机构从圆柱电池输送线中输入电池托杯盛载裸圆柱电池至转塔式圆柱电池贴膜装置的电池托杯槽内,卧式送膜装置输入绝缘膜带至备膜转塔机构,备膜转塔机构裁切绝缘膜带成绝缘膜带段,绝缘膜带段在备膜转塔传动机构的带动下旋转至贴膜工位,贴膜转塔传动机构带动裸圆柱电池有序旋转至贴膜工位与备膜装置上的绝缘膜带段相接触并贴膜,贴膜圆柱电池继续在贴膜转塔传动机构的带动下移动至旋转下料机构,最终由上下料传动机构同时带动旋转下料机构输出贴膜圆柱电池至圆柱电池输送线。

13、通过总驱动机构同步驱动圆柱电池上下料装置、转塔式备膜装置以及转塔式圆柱电池贴膜装置作业,裸圆柱电池的上料和贴膜圆柱电池的下料、绝缘膜带裁切为绝缘膜带段的备膜,以及裸圆柱电池贴膜过程可同步进行,既可以保证各工序的连贯性和同步性,也可以最大化利用动能,节约能源。

技术特征:

1.一种转塔式圆柱电池贴膜机,其特征在于,包括机台以及固定于所述机台上的圆柱电池输送线、总驱动机构、圆柱电池上下料装置、卧式送膜装置、转塔式备膜装置以及转塔式圆柱电池贴膜装置;

2.根据权利要求1所述的转塔式圆柱电池贴膜机,其特征在于,所述上下料传动机构包括上下料一级传动系、上下料二级传动支架、上下料二级传动轴座、上下料二级传动轴、上下料二级从动轮、上下料三级从动带、上下料三级从动带张紧轮、上料三级从动轮、下料三级从动轮、上下料二级从动感应开关和上下料二级从动感应片;

3.根据权利要求2所述的转塔式圆柱电池贴膜机,其特征在于,所述旋转上料机构包括上料转盘、上料传动轴座和上料传动轴,所述上料传动轴座固定于所述机台上,所述上料传动轴可旋转套设于所述上料传动轴座内,所述上料三级从动轮固定于所述上料传动轴伸出所述上料传动轴座的下端,所述上料转盘固定于所述上料传动轴伸出所述上料传动轴座的上端;所述上料转盘的外周缘均布多个可容纳电池托杯的电池托杯口,所述上料转盘的所述电池托杯口可以旋转至所述上料工位以及所述进料工位,所述电池托杯口在所述上料工位带入并兜住所述圆柱电池输送线上的电池托杯连同裸圆柱电池,旋转至所述进料工位将电池托杯连同裸圆柱电池推送给所述转塔式圆柱电池贴膜装置供贴膜;

4.根据权利要求3所述的转塔式圆柱电池贴膜机,所述圆柱电池上下料装置还包括上下料导引机构,所述上下料导引机构设于所述旋转上料机构、所述旋转下料机构以及所述转塔式圆柱电池贴膜装置之间;

5.根据权利要求1所述的转塔式圆柱电池贴膜机,其特征在于,所述卧式送膜装置包括送膜机架、架膜卷机构、多个架带辊组件、双层膜带切带机构、双层膜带位置探测机构、双层膜带送带驱动机构、双层膜带张紧与蓄带机构、双层膜带剥膜机构和离型膜带回收机构;

6.根据权利要求1所述的转塔式圆柱电池贴膜机,其特征在于,所述备膜转塔传动机构包括备膜转塔旋转从动轮以及备膜转塔转轴,所述备膜转塔旋转从动轮与所述总主动轮啮合,且所述备膜转塔旋转从动轮固定套设于所述备膜转塔转轴;

7.根据权利要求6所述的转塔式圆柱电池贴膜机,其特征在于,所述备膜转塔机构包括备膜转塔支座、备膜转塔凸轮盘、备膜转塔吸膜切膜转盘、多个吸膜切膜单元、备膜转塔液气回转接头支架、备膜转塔液气回转接头和备膜转塔气动控制件安装盘,所述备膜转塔支座固定于所述机台,所述备膜转塔转轴可旋转地套设于所述备膜转塔支座内,所述备膜转塔吸膜切膜转盘固定于所述备膜转塔转轴伸出所述备膜转塔支座的上端,所述备膜转塔凸轮盘固定于所述备膜转塔支座的中部外,多个所述吸膜切膜单元均匀分布于所述备膜转塔吸膜切膜转盘的周缘,且多个所述吸膜切膜单元的下端分别与所述备膜转塔凸轮盘相接触,所述备膜转塔液气回转接头支架和所述备膜转塔气动控制件安装盘均固定于所述备膜转塔吸膜切膜转盘上,所述备膜转塔液气回转接头的旋转部固定于所述备膜转塔液气回转接头支架之上。

8.根据权利要求7所述的转塔式圆柱电池贴膜机,其特征在于,所述吸膜切膜单元包括备膜转塔吸盘、备膜转塔压膜组件以及备膜转塔切膜组件;多个所述备膜转塔吸盘首尾相接成圆柱形固定围设于所述备膜转塔吸膜切膜转盘的周缘,用于缠绕吸附绝缘膜带以及绝缘膜带段;所述备膜转塔切膜组件设于两个所述备膜转塔吸盘之间,用于切断绝缘膜带成为绝缘膜带段,相邻两个所述备膜转塔切膜组件之间的绝缘膜带段的长度一致地符合预设长度;所述备膜转塔压膜组件固定于所述备膜转塔吸膜切膜转盘,用于压住处于所述备膜转塔吸盘上的绝缘膜带供所述备膜转塔切膜组件切膜。

9.根据权利要求8所述的转塔式圆柱电池贴膜机,其特征在于,所述转塔式备膜装置还包括备膜检测机构以及废膜回收机构,所述备膜检测机构以及废膜回收机构沿所述备膜转塔吸膜切膜转盘外周缘布设于所述贴膜工位之前,所述备膜检测机构用于检测绝缘膜带段是否合格,所述废膜回收机构用于回收经检测判为不合格的绝缘膜带段。

10.根据权利要求6所述的转塔式圆柱电池贴膜机,其特征在于,所述贴膜转塔机构包括贴膜转塔支座、贴膜转塔凸轮盘、贴膜转塔、贴膜圆柱电池导向架、膜带段导向架和多个贴膜单元,所述贴膜转塔支座固定于所述机台下,所述总驱动机构以及所述贴膜转塔凸轮盘均固定于所述贴膜转塔支座,所述贴膜转塔传动轴的上端套设于所述贴膜转塔支座上,所述贴膜转塔连接在所述上贴膜转塔传动轮上,多个所述贴膜单元沿所述贴膜转塔的圆周均匀分布于所述贴膜转塔的周缘,所述贴膜转塔设有电池托杯槽,用于定位承载电池托杯,所述贴膜电池导向架固定于所述机台上,围设于所述贴膜转塔外,所述膜带段导向架固定于所述机台上或所述贴膜电池导向架上,围设于所述贴膜转塔外;

11.根据权利要求10所述的转塔式圆柱电池贴膜机,其特征在于,所述贴膜转塔还包括贴膜转塔转筒、贴膜转塔下从动轮、贴膜转塔下转盘、贴膜转塔上转盘和贴膜转塔上从动轮;

12.根据权利要求10所述的转塔式圆柱电池贴膜机,其特征在于,所述贴膜电池导向架包括贴膜导向支架、电池托杯导向弧板和电池导向弧板,所述贴膜导向支架固定于所述机台,所述电池托杯导向弧板固定于所述贴膜导向支架居下,可与电池托杯外壁相接触,所述电池导向弧板固定于所述贴膜导向支架居上,可与裸圆柱电池侧面相接触;所述电池托杯导向弧板、电池导向弧板中断处设有进料口、进膜口、贴膜口和出料口;

13.根据权利要求10所述的转塔式圆柱电池贴膜机,其特征在于,所述贴膜电池上顶组件包括贴膜电池上顶支座、贴膜电池上顶滑筒、贴膜电池上顶滑杆、贴膜电池上顶可旋转顶头、贴膜电池上顶滑杆缓冲弹簧、贴膜电池上顶滑杆升降滚轮支架和贴膜电池上顶滑杆升降滚轮;

14.根据权利要求10所述的转塔式圆柱电池贴膜机,其特征在于,所述贴膜电池下压与旋转组件包括贴膜电池下压与旋转支座、贴膜电池旋转从动轮、贴膜电池旋转从动传动系、贴膜电池下压与旋转轴支座、贴膜电池下压滑杆、贴膜电池下压滑套、贴膜电池下压滑杆缓冲弹簧、贴膜电池旋转上离合件、贴膜电池旋转下离合件、贴膜电池下压与旋转轴、贴膜电池下压与旋转轴缓冲弹簧和贴膜电池下压与旋转压头;

15.根据权利要求10所述的转塔式圆柱电池贴膜机,其特征在于,所述贴膜压膜组件包括贴膜压膜支架、两个贴膜压膜辊和料感;所述贴膜压膜支架固定于所述贴膜转塔下转盘上,两个所述贴膜压膜辊分别可旋转地架设于所述贴膜压膜支架,且两个所述贴膜压膜辊均与裸圆柱电池的侧面紧密相切,用于将绝缘膜带段用力滚压粘贴到裸圆柱电池的侧面上,所述料感设于两个所述贴膜压膜辊之间朝向裸圆柱电池的侧面用于探测裸圆柱电池。

技术总结

本发明提供了一种转塔式圆柱电池贴膜机,包括机台以及固定于机台上的圆柱电池输送线、总驱动机构、圆柱电池上下料装置、卧式送膜装置、转塔式备膜装置以及转塔式圆柱电池贴膜装置。圆柱电池输送线对接圆柱电池上下料装置,与圆柱电池上下料装置组成上料工位和下料工位,用于输入裸圆柱电池和输出贴膜圆柱电池。总驱动机构,包括总驱动支架、总驱动件以及总主动轮。卧式送膜装置送膜,总驱动机构驱动圆柱电池上下料装置输入裸圆柱电池和输出贴膜圆柱电池、转塔式备膜装置切断绝缘膜带成为要求长度的绝缘膜带段、以及圆柱电池贴膜装置贴膜同步进行,既可以保证各工序的连贯性和同步性,也可以最大化利用动能,节约能源。

技术研发人员:刘金华,何建军,罗李华,蔡天平

受保护的技术使用者:深圳市誉辰智能装备股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!