一种折流板强化分离式熔融装置及其加工方法

本发明实施例涉及但不限于单螺杆挤出机,特别是涉及一种折流板强化分离式熔融装置及其加工方法。

背景技术:

1、单螺杆挤出机作为一种常见的高分子材料加工设备,广泛应用于塑料制品的生产。在挤出过程中,单螺杆的设计对于高分子材料的均匀性、混炼能力、塑化性能以及成品质量等方面都具有重要影响。然而,当前的单螺杆挤出机在某些情况下存在一些挑战和问题。

2、一方面,传统的螺杆设计在不同的挤出工艺条件下,很难同时满足不同塑料材料的加工要求。某些塑料材料可能在挤出过程中出现不均匀的塑化状态,导致成品质量下降。另一方面,挤出过程中的物料分散性对于产品的成型质量也有重要影响。不均匀的物料分散性可能导致成品表面的质量问题,甚至影响产品的性能。尤其在螺杆加工大产量时,随着螺杆高速旋转,未充分熔融的物料进入均化段,需要进一步提供分散熔融强化作用。因此,如何能够改善挤出机在加工过程中出现积料、难分散混合均匀的现象成为亟待解决的技术问题。

技术实现思路

1、以下是对本文详细描述的主题的概述。本概述并非是为了限制权利要求的保护范围。

2、本发明实施例提供了一种折流板强化分离式熔融装置及其加工方法,能够改善挤出机在加工过程中出现积料、难分散混合均匀的现象。

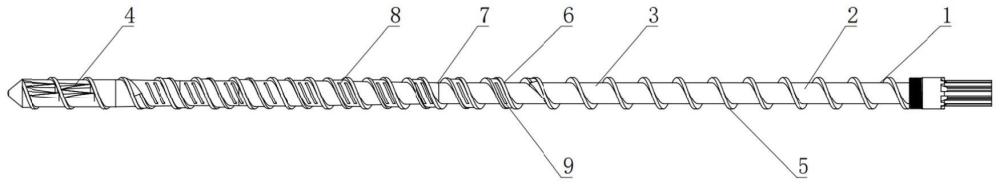

3、本发明实施例的第一方面提供了一种折流板强化分离式熔融装置,包括:单螺杆,所述单螺杆的一端为出料口,所述单螺杆的另一端为入料口,由所述入料口至所述出料口依次分为起始段、中间段和末尾段,所述单螺杆的径宽由所述入料口到所述出料口逐渐增大,所述起始段、所述中间段和所述末尾段的位置均环绕设置有螺棱高度相同的主螺纹,所述中间段位置环绕有屏障螺棱,相邻所述主螺纹和所述屏障螺棱间分别构成固相槽和液相槽,所述液相槽的内部有折流板;在所述单螺杆的均化段采用彼此交错分布的峰谷结构,所述峰谷结构设置在所述末尾段上且位于所述主螺纹螺槽内部,所述峰谷结构包括多个导流凸起,相邻的两个所述导流凸起之间形成导流槽。

4、在一些实施例中,所述导流凸起的形状为三棱柱状,所述导流凸起的纵截面为三角形或者类三角形,所述导流槽的形状为三棱柱状。

5、在一些实施例中,所述导流凸起的引导线与所述单螺杆的螺棱轴线之间夹角为100°。

6、在一些实施例中,所述导流凸起的形状为三棱锥状,多个所述导流凸起呈交错排布。

7、在一些实施例中,所述导流凸起的引导线与所述单螺杆的螺棱轴线之间夹角为120°。

8、在一些实施例中,所述导流凸起的形状为三棱台状,所述导流槽的形状为四棱台状,所述导流槽的纵截面为梯形。

9、在一些实施例中,所述导流凸起的形状呈月牙条状,所述导流凸起的纵截面为等腰三角形,所述导流凸起的顶端边缘为峰谷状,所述导流槽的形状呈月牙条状。

10、在一些实施例中,所述导流凸起的引导线与所述单螺杆的螺棱轴线之间夹角为150°。

11、在一些实施例中,所述折流板包括间断式折流板和整体式折流板。

12、本发明实施例的第二方面提供了一种折流板强化分离式熔融装置的加工方法,应用于如第一方面所述的折流板强化分离式熔融装置,所述方法包括:

13、加入物料;

14、在所述主螺纹和所述屏障螺棱作用下,所述物料所述起始段移动至所述末尾段,且所述物料被所述导流凸起和所述导流槽分别进行分散和混合。

15、本发明实施例提供的折流板强化分离式熔融装置及其加工方法,至少具有如下技术效果:通过在熔池区液相槽的内部设置折流板,增强物料熔融混炼的能力,均化熔池区温度,进一步提升熔融效率;同时在下游均化段设计交错分布的峰谷底面结构,构造流线型结构,进一步防止物料堆积、造成单螺杆挤出机在工作过程中造成堵塞的现象,同时引发混沌混合,且改善加工过程中物料的分散混合效果,强化分散熔融,对上游未充分熔融的物料进行熔融塑化。

16、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所特别指出的结构来实现和获得。

技术特征:

1.一种折流板强化分离式熔融装置,其特征在于,包括:单螺杆,所述单螺杆的一端为出料口,所述单螺杆的另一端为入料口,由所述入料口至所述出料口依次分为起始段、中间段和末尾段,所述单螺杆的径宽由所述入料口到所述出料口逐渐增大,所述起始段、所述中间段和所述末尾段的位置均环绕设置有螺棱高度相同的主螺纹,所述中间段位置环绕有屏障螺棱,相邻所述主螺纹和所述屏障螺棱间分别构成固相槽和液相槽,所述液相槽的内部有折流板;在所述单螺杆的均化段采用彼此交错分布的峰谷结构,所述峰谷结构设置在所述末尾段上且位于所述主螺纹螺槽内部,所述峰谷结构包括多个导流凸起,相邻的两个所述导流凸起之间形成导流槽。

2.根据权利要求1所述的折流板强化分离式熔融装置,其特征在于,所述导流凸起的形状为三棱柱状,所述导流凸起的纵截面为三角形或者类三角形,所述导流槽的形状为三棱柱状。

3.根据权利要求2所述的折流板强化分离式熔融装置,其特征在于,所述导流凸起的引导线与所述单螺杆的螺棱轴线之间夹角为100°。

4.根据权利要求1所述的折流板强化分离式熔融装置,其特征在于,所述导流凸起的形状为三棱锥状,多个所述导流凸起呈交错排布。

5.根据权利要求4所述的折流板强化分离式熔融装置,其特征在于,所述导流凸起的引导线与所述单螺杆的螺棱轴线之间夹角为120°。

6.根据权利要求1所述的折流板强化分离式熔融装置,其特征在于,所述导流凸起的形状为三棱台状,所述导流槽的形状为四棱台状,所述导流槽的纵截面为梯形。

7.根据权利要求1所述的折流板强化分离式熔融装置,其特征在于,所述导流凸起的形状呈月牙条状,所述导流凸起的纵截面为等腰三角形,所述导流凸起的顶端边缘为峰谷状,所述导流槽的形状呈月牙条状。

8.根据权利要求4所述的折流板强化分离式熔融装置,其特征在于,所述导流凸起的引导线与所述单螺杆的螺棱轴线之间夹角为150°。

9.根据权利要求1至8任意一项所述的折流板强化分离式熔融装置,其特征在于,所述折流板包括间断式折流板和整体式折流板。

10.一种折流板强化分离式熔融装置的加工方法,其特征在于,应用于如权利要求1至9任意一项所述的折流板强化分离式熔融装置,所述方法包括:

技术总结

本发明公开一种折流板强化分离式熔融装置及其加工方法,本发明目的是通过在单螺杆上设置分离型熔融结构,在熔池区液相槽内部设置折流板构型,增强物料的熔融混炼能力,提高熔池温度均匀性,加速熔融效率;在均化段采用彼此交错分布的峰谷结构螺槽底面,构造流线型通道,产生宏观流场混沌混合,防止物料堆积,造成单螺杆挤出机在加工物料过程发生堵塞现象,同时对物料进一步起到分散混合效果。

技术研发人员:徐百平,王瑗瑶,喻慧文,谈灵操,肖书平,黄嘉荣,徐文华

受保护的技术使用者:五邑大学

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!