一种碳纤维预浸料树脂膜的制备设备的制作方法

本技术涉及碳纤维预浸料的,尤其是涉及一种碳纤维预浸料树脂膜的制备设备。

背景技术:

1、碳纤维预浸料是指通过堆压技术将环氧树脂复合在碳纤维上的一种复合材料,是制造复合材料的中间材料,广泛应用于钓具、运动器材、体育用品、航空航天、军工等领域中。

2、碳纤维预浸料的制备方法通常为热融法,其分为树脂膜制备和含浸两步。树脂膜制备是指预先在离型纸上涂敷树脂,并使其成膜的过程;含浸是指在压力和温度的作用下,使经过展纱的碳纤维丝束,同预先涂敷在离型纸上的树脂膜进行结合后,经冷却、收纸、覆膜、卷取等工艺加工形成碳纤维预浸料成品的过程。

3、目前,在树脂膜制备的过程中,通常使用压辊设备,通过人工调节所需热融树脂压辊间隙后,将热融后的环氧树脂直接压辊至离型纸上成膜冷却后,通过人工调节所需覆膜压辊间隙,在树脂膜表面压辊覆一层pe膜对树脂膜进行保护后进行收卷,待含浸使用。

4、针对上述中的相关技术,发明人认为由于常规的压辊设备需通过人工调节热融压辊间隙和所需覆膜压辊间隙,在人工多次调节间隙的过程中,由于人工手动操作难以使各被调节辊的间隙保持为准确数值,从而会发生各被调节辊的间隙发生不适配的情况,导致会在树脂膜成膜过程中造成一定的成膜厚度误差;同时由于无法同时调节,从而需多人配合进行,导致产生较多的人力成本。

技术实现思路

1、为了减少树脂膜成膜厚度误差,且减少人力成本,本技术提供一种碳纤维预浸料树脂膜的制备设备。

2、本技术提供的一种碳纤维预浸料树脂膜的制备设备采用如下技术方案:

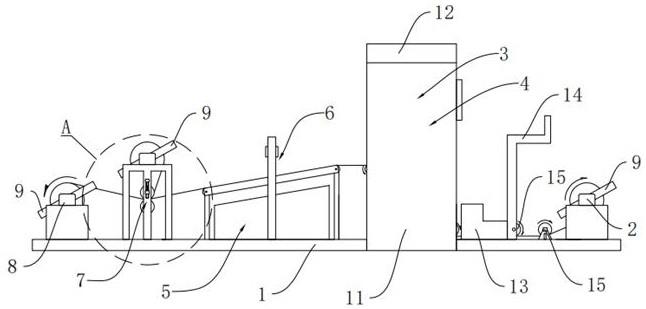

3、一种碳纤维预浸料树脂膜的制备设备,包括

4、基台,基台中部安装有隔热室,隔热室上分别开设有用于放置树脂板的放置窗、用于输入离型纸的入料口和用于输出离型纸的出料口;

5、第一基材辊,安装在基台首端,用于输送离型纸;

6、收卷辊,安装在基台末端,用于收卷离型纸;

7、其中,离型纸始终处于张紧状态;

8、热融机构,安装在隔热室内,用于热融树脂板;

9、成膜机构,安装在隔热室内,包括热融辊、涂料辊和成膜辊,热融辊与热融机构抵接,用于向涂料辊传送热融树脂;

10、涂料辊位于热融辊下方,用于配合热融辊对热融树脂初次成膜并向成膜辊传送;

11、成膜辊位于涂料辊下方,用于传送离型纸,同时配合涂料辊在离型纸上覆树脂膜;

12、其中,隔热室上开设第一导向槽,隔热室外安装有第一升降机,第一升降机的升降杆与涂料辊电机固定连接,用于调节涂料辊与热融辊和成膜辊的间隙;

13、冷却机构,安装在基台上,位于隔热室和收卷辊之间,用于冷却离型纸上的树脂膜;

14、覆膜机构,安装在基台上,包括安装架、第二升降机、第二基材辊、覆膜辊和定位辊;安装架安装在冷却机构和收卷辊之间;

15、第二基材辊安装在安装架上,用于输送pe膜;

16、覆膜辊和定位辊均安装在安装架内,覆膜辊安装在定位辊正上方,冷却后的离型纸由定位辊向收卷辊传送,覆膜辊用于配合定位辊向离型纸的树脂膜上覆pe膜;

17、安装架上开设第二导向槽,安装架外安装有第二升降机,第二升降机升降杆与覆膜辊电机固定连接,用于驱动覆膜辊位移从而调节覆膜辊与定位辊的间隙;

18、基台上还安装有中控箱,中控箱位于隔热室一侧,中控箱上安装有中控台,中控箱分别与第一升降机和第二升降机电连,且可以输入参数为标准同时控制第一升降机和第二升降机工作。

19、通过采用上述技术方案,由于中控箱分别与第一升降机和第二升降机电连,使得操作人员可通过中控箱控制第一升降机和第二升降机工作,使得涂料辊与热融辊和成膜辊的间隙,以及覆膜辊与定位辊的间隙得以被自动调节,无需通过多人手动调节间隙,因此减少了人力成本;同时,由于中控箱可同时控制第一升降机和第二升降机工作,并以输入参数为标准准确控制各被调节辊的间隙,使得各被调节辊的间隙能够同步适配,从而减少了树脂膜成膜厚度误差。

20、可选的,第一导向槽沿热融辊和成膜辊的截面圆心连线中点的垂线的长度走向设置,第一升降机的升降杆与第一导向槽同向设置,涂料辊的截面圆心始终处于热融辊和成膜辊的截面圆心连线中点的垂线上;

21、其中,当第一升降机带动涂料辊运动时,热融辊和涂料辊之间的间隙变化量与涂料辊和成膜辊之间的间隙变化量始终一致。

22、通过采用上述技术方案,当第一升降机带动涂料辊运动时,热融辊和涂料辊之间的间隙变化量与涂料辊和成膜辊之间的间隙变化量始终一致,使得热融辊和涂料辊的初次树脂成膜的厚度,同涂料辊和成膜辊在离型纸上的所覆树脂膜厚度能够保持一致,从而可以进一步的减少树脂膜成膜厚度误差。

23、可选的,中控台分别还与第一基材辊、热融机构、成膜机构、冷却机构、覆膜机构和收卷辊电连,用于协同控制碳纤维预浸料树脂膜的制备设备工作。

24、可选的,基台上还安装有观察梯和放置架,观察梯位于隔热室和第一基材辊之间,用于使操作人员站立并通过放置窗向热融机构内放入树脂板,同时观察热融板热融状况,放置架位于观察梯和第一基材辊之间,用于使操作人员暂时放置树脂板或工具;

25、其中,观察梯和放置架上均开设通行槽,用于使离型纸通过观察梯和放置架由入料口进入隔热室内。

26、通过采用上述技术方案,由于观察梯和放置架的设置,使得操作人员可由观察梯站立并通过放置窗向热融机构内放入树脂板,同时可短暂时放置树脂板或工具在放置架上。

27、可选的,基台上还安装有数个从动辊,从动辊分别位于放置架和第一基材辊之间、观察梯和放置架的通行槽内,隔热室上设置有入料辊和出料辊,入料辊安装在入料口内,出料辊安装在出料口内,从动辊、入料辊和出料辊配合,用于铺展离型纸。

28、可选的,冷却机构包括冷却台架、冷却板和冷却风箱,冷却台架加设在基台上,冷却板安装在冷却台架上,冷却板为金属板,且由出料口指向覆膜机构倾斜向下设置,冷却台架上安装有防折辊,防折辊分别位于冷却板的两端,且冷却板上下表面的延长面均为防折辊截面圆的切面,冷却风箱安装在冷却台架内,且出风方向始终朝向冷却板;

29、其中,由出料口输出的离型纸经传送初端的防折辊后铺设在冷却板上冷却,再经传送末端的防折辊后由覆膜机构继续加工传送。

30、可选的,基台上还设置有校准机构,校准机构包括校准框架、校准导轨、步进电机和激光测距仪,校准框架安装在基台上,且跨冷却台架设置,校准导轨铺设在校准框架的上部框架下方侧壁上,步进电机安装在校准导轨上,激光测距仪安装在步进电机上,且可随步进电机在校准导轨上做往复运动,激光测距仪的测距探头始终朝向冷却板设置,且步进电机和激光测距仪分别与中控箱电连。

31、通过采用上述技术方案,当带有树脂膜的离型纸在冷却板上通过并冷却时,激光测距仪在往复运动的过程中,通过测得树脂膜与激光测距仪的距离长度变化量,可判断树脂膜成膜厚度是否复合参数标准,从而进一步减少树脂膜成膜厚度误差。

32、可选的,热融机构包括热融架和导入架,热融架和导入架均安装在隔热室内,导入架用于向热融辊上输出热融树脂,热融架位于导入架上方,且朝向导入架倾斜向下设置,热融架架体上安装有护板,热融架架体内部开槽,用于放置树脂板,热融架架体内埋设有第一加热板,用于热融树脂板,热融架架体朝向观察窗的部分开口,热融架架体上安装有第一收集凸起,第一收集凸起位于热融架架体的开口处;

33、其中,热融后的树脂通过第一收集凸起在热融架架体开槽内累积后,没过第一收集凸起,经热融架开口流入导入架内。

34、可选的,导入架倾斜向下朝向热融辊设置,导入架与热融辊抵接,且导入架靠近热融辊的端部开口,导入架架体内开设集液槽,用于累积由热融架流入的热融树脂,导入架内埋设有第二加热板,用于使热融树脂保持热融状态,导入架上还安装有第二收集凸起、挡液板和转动电机,第二收集凸起靠近导入架开口设置,挡液板转动设置在导入架内,转动电机安装在导入架外,用于驱动挡液板转动。

35、通过采用上述技术方案,挡液板一端可与第二收集凸起抵接,使得热融树脂可在集液槽内聚集至一定的出料量后,转动电机驱动挡液板转动,使挡液板与第二收集凸起件留有间隙,热融树脂可通过该间隙流出,热融树脂通过该间隙流至热融辊的量,与由热融架流入集液槽的量保持一致,以稳定量流至热融辊上,从而进一步减少了成膜厚度误差。

36、可选的,第一基材辊、第二基材辊和收卷辊的辊轴两端均安装有挡料板,用于防止卷材沿辊轴长度走向位移。

37、综上所述,本技术包括以下至少一种有益技术效果:

38、1.由于中控箱分别与第一升降机和第二升降机电连,使得操作人员可通过中控箱控制第一升降机和第二升降机工作,使得涂料辊与热融辊和成膜辊的间隙,以及覆膜辊与定位辊的间隙得以被自动调节,无需通过多人手动调节间隙,因此减少了人力成本;

39、2.由于中控箱可同时控制第一升降机和第二升降机工作,并以输入参数为标准准确控制各被调节辊的间隙,使得各被调节辊的间隙能够同步适配,从而减少了树脂膜成膜厚度误差;

40、3.当第一升降机带动涂料辊运动时,热融辊和涂料辊之间的间隙变化量与涂料辊和成膜辊之间的间隙变化量始终一致,使得热融辊和涂料辊的初次树脂成膜的厚度,同涂料辊和成膜辊在离型纸上的所覆树脂膜厚度能够保持一致,从而可以进一步的减少树脂膜成膜厚度误差;

41、4.当带有树脂膜的离型纸在冷却板上通过并冷却时,激光测距仪在往复运动的过程中,通过测得树脂膜与激光测距仪的距离长度变化量,可判断树脂膜成膜厚度是否复合参数标准,从而进一步减少树脂膜成膜厚度误差;

42、5.挡液板一端可与第二收集凸起抵接,使得热融树脂可在集液槽内聚集至一定的出料量后,转动电机驱动挡液板转动,使挡液板与第二收集凸起件留有间隙,热融树脂可通过该间隙流出,热融树脂通过该间隙流至热融辊的量,与由热融架流入集液槽的量保持一致,以稳定量流至热融辊上,从而进一步减少了成膜厚度误差。

- 还没有人留言评论。精彩留言会获得点赞!