一种热塑性复合材料成型方法

本发明涉及复合材料制备,具体涉及一种热塑性复合材料成型方法。

背景技术:

1、热塑性复合材料具有比强度高、耐腐蚀性好、耐冲击性强、成本较低和可重复利用等优点。在航空航天领域,如飞机压力舱壁板、货舱底板、机身固定翼等方面,在汽车领域,例如汽车保险杠、底板、发动机罩等方面,另外在生物医学领域,如骨钉、髓内板、骨折支架等方面,热塑性复合材料均有广泛的应用。这些应用领域充分利用了热塑性复合材料的优点,以满足各自领域对材料性能和性能要求的需求。

2、热塑性复合材料主要成型方式有注射成型、层压成型、滚压成型和模压成型等。其中,模压成型是一种将定量的模压原料放入模具中,选择合适的温度和压力后,经过固化成型的方法。在成型过程中需要加热和加压使热塑性树脂熔融并充满模腔,同时增强体纤维也会随之流动。对于三维编织预制体来说,由于其独特的编织结构使得成型复合材料有着良好的抗弯性能和抗疲劳损伤等优点,而传统的模压成型方式会对编织结构造成破坏,从而影响复合材料的力学性能。因此,研究出一种可以保持三维编织预制体结构的模压成型方法是当前亟待解决的问题。

技术实现思路

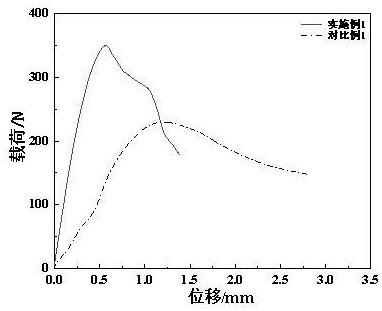

1、针对现有技术中的不足,本发明公开一种热塑性复合材料成型方法,采用该方法进行三维编织工艺编织的热塑性复合材料预制体的成型,可在加热预制体后对预制体进行拉伸、加压,从而保持热塑性复合材料的编织结构,提升了复合材料的力学性能。

2、为了实现以上技术目的,一方面,本发明提出了一种热塑性复合材料成型方法,以热塑性树脂及增强体为原料、通过三维四向编织工艺得到预制体;所述预制体通过加热、加压、拉伸及热定型后得到所述热塑性复合材料;其中,所述预制体的编织角α为10-40°;当所述预制体的编织角α满足条件10≤α<25°时,拉伸操作的拉伸比为101:100-103:100;当编织角α满足条件25≤α≤40°时,拉伸操作的拉伸比为103:100-105:100。

3、相对于机织工艺及传统二维编制工艺,三维四向编织工艺在水平、垂直和厚度方向上交织纤维,通过控制四个方向的编织轴向使得纤维在织物中分布更均匀,因而采用三维四向编织工艺所制备热塑性复合材料可提供更好的强度、刚度和耐用性;但正由于三维四向编织预制体中增强纤维在多个方向上分布的特殊结构,采用传统模压成型时对预制体编制结构的破坏更明显,并由此影响复合材料的力学性能。

4、本发明研发团队基于长期研发经验提出了上述针对三维四向编织工艺所制备热塑性复合材料的成型方法,即在传统模压成型的基础上增加了拉伸操作;此外,本发明研发团队通过大量实验发现,采用三维四向编织工艺所制备预制体的编织角α的大小将影响拉伸操作时的拉伸比,可选的,所述预制体的编织角α为10-40°;进一步可选的,当所述预制体的编织角α满足条件10≤α<25°时,拉伸操作的拉伸比为101:100-103:100;当编织角α满足条件25≤α≤40°时,拉伸操作的拉伸比为103:100-105:100。由此,本发明通过对编制预制体进行加热、加压、拉伸及热定型,可消除加热、加压过程中树脂流动而造成的增强纤维位移或扭曲,进而调节材料的取向性并控制聚合物分子链的方向排列,从而提升了复合材料的取向度和结晶度、保证复合材料的机械性能。

5、采用上述技术方案进行预制体成型时,首先需对预制体进行加热操作,使得其所包含的热塑性树脂熔融,随后再进行加压和拉伸操作。需注意的是,本发明对进行加压和拉伸操作的时间节点不做限定,在具体实施时可采用先拉伸、后加压,再热定型的操作方式,也可采用同时拉伸、加压,后热定型的操作方式来制备热塑性复合材料,或采用其他操作方式,对加压和拉伸操作时间节点的选择并不由此限定本发明的保护范围内。

6、进一步,本发明对拉伸操作的温度不做限定,可选为低于热塑性树脂熔融温度10-20℃的温度,此时热塑性树脂处于半熔融状态,更利于拉伸操作的进行,通过拉伸以消除树脂流动对增强纤维丝形变的影响。

7、需注意的是,本发明对拉伸操作中所施加的负荷及拉伸载荷不作限定,在具体热塑性复合材料成型过程中可选择合适的拉伸负荷方式及拉伸荷载拉伸加热后的预制体,由此形成的技术方案均在本发明保护范围内。

8、进一步,所述预制体采用热塑性树脂纤维和增强体纤维合股制备。

9、更进一步的,所述增强体纤维占预制体的质量分数为10%-60%。再进一步的,所述增强体纤维占预制体的质量分数为32%-52%。再进一步的,所述增强体纤维占预制体的质量分数为40%-50%。由此可通过控制预制体中增强体纤维的含量,进一步平衡热塑性复合材料的强度、刚度、韧性等性能。

10、更进一步的,本发明对复合材料所用热塑性树脂纤维和增强体纤维的种类不做限定,所述热塑性树脂纤维包括聚丙烯、聚乳酸、尼龙纤维和聚醚醚酮中的一种或多种;所述增强体纤维包括碳纤维、玻璃纤维、麻纤维和玄武岩纤维中的一种或多种,本领域内普通技术人员可根据需要选择合适的热塑性树脂纤维和增强体纤维,由此形成的技术方案均在本发明保护范围内。

11、与现有技术相比,本发明热塑性复合材料成型方法通过对经三维四向编织工艺制得的预制体进行加热、加压、拉伸及热定型,根据编织角设置合适的拉伸比,实现成型,该方法的工艺流程简便,可操作性强,通过拉伸操作调节材料的取向性,不仅改善了编织结构损伤的问题,同时提升了复合材料的结晶度和取向度,提升了复合材料的力学性能。

技术特征:

1.一种热塑性复合材料成型方法,其特征在于,以热塑性树脂及增强体为原料、通过三维四向编织工艺得到预制体;所述预制体通过加热、加压、拉伸及热定型后得到所述热塑性复合材料;其中,所述预制体的编织角α为10-40°;当所述预制体的编织角α满足条件10≤α<25°时,拉伸操作的拉伸比为101:100-103:100;当编织角α满足条件25≤α≤40°时,拉伸操作的拉伸比为103:100-105:100。

2.根据权利要求1所述的热塑性复合材料成型方法,其特征在于,所述拉伸温度为低于热塑性树脂熔融温度10-20℃的温度。

3.根据权利要求1所述的热塑性复合材料成型方法,其特征在于,所述预制体采用热塑性树脂纤维和增强体纤维合股制备。

4.根据权利要求3所述的热塑性复合材料成型方法,其特征在于,所述增强体纤维占预制体的质量分数为10%-60%。

5.根据权利要求4所述的热塑性复合材料成型方法,其特征在于,所述增强体纤维占预制体的质量分数为32%-52%。

6.根据权利要求5所述的热塑性复合材料成型方法,其特征在于,所述增强体纤维占预制体的质量分数为40%-50%。

7.根据权利要求3所述的热塑性复合材料成型方法,其特征在于,所述热塑性树脂纤维包括聚丙烯、聚乳酸、尼龙纤维和聚醚醚酮中的一种或多种。

8.根据权利要求3所述的热塑性复合材料成型方法,其特征在于,所述增强体纤维包括碳纤维、玻璃纤维、麻纤维和玄武岩纤维中的一种或多种。

技术总结

本发明提供一种热塑性复合材料成型方法,以热塑性树脂及增强体为原料、通过三维四向编织工艺得到预制体;所述预制体通过加热、加压、拉伸及热定型后得到所述热塑性复合材料;其中,所述预制体的编织角α为10‑40°;当所述预制体的编织角α满足条件10≤α<25°时,拉伸操作的拉伸比为101:100‑103:100;当编织角α满足条件25≤α≤40°时,拉伸操作的拉伸比为103:100‑105:100。本发明热塑性复合材料成型方法工艺流程简便,可操作性强,通过拉伸操作调节材料的取向性,不仅改善了编织结构损伤的问题,同时提升了复合材料的结晶度和取向度,提升了复合材料的力学性能。

技术研发人员:王静,吕东阳,焦亚男,李彩云

受保护的技术使用者:天津工业大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!