一种蜂窝板材自动贴膜装置的制作方法

本技术涉及板材覆膜领域,特别涉及一种蜂窝板材自动贴膜装置。

背景技术:

1、蜂窝板是一种由蜂窝结构制成的复合板材料,具有重量轻、强度高、隔音效果好、不易变形等优点,随着科技和工业的不断发展,蜂窝板的发展趋势向高性能化、环保化、智能化、定制化方向发展,满足不同领域的需求。

2、其中铝蜂窝板适用于民用建筑、车船装饰等,是航空、航天材料在民用建筑领域的应用,整个加工过程全部在现代化工厂完成,采用热压成型技术,因铝皮和蜂窝间的高热传导值,内外铝皮的热胀冷缩同步,蜂窝铝皮上有小孔,使板内气体可以自由流动,铝蜂窝板加工完成后,需要对其表面覆膜,从而形成保护。

3、但是现有的铝蜂窝板覆膜装置在覆膜时,一次只能覆膜一面,一面覆膜完成后,需要将铝蜂窝板翻转再进行覆膜,贴膜效率低,且无法对蜂窝板材的边侧进行贴膜,存在贴膜死角,同时现有的贴膜装置不能满足不同尺寸的板材贴膜需求,尤其是非标的特殊定制板材,为此我们提出一种蜂窝板材自动贴膜装置来解决以上问题。

技术实现思路

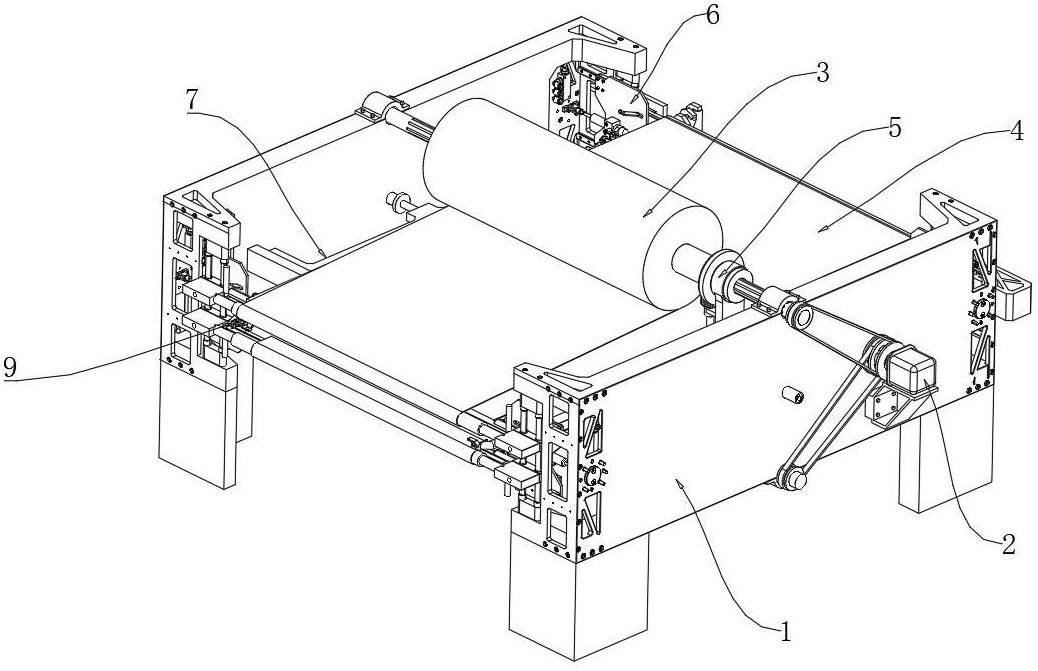

1、本技术目的在于解决现有的贴膜装置不能满足不同尺寸的板材贴膜需求,且无法实现蜂窝板材的双面及边侧的全覆盖的贴膜需求,相比现有技术提供一种蜂窝板材自动贴膜装置,包括用于提供贴膜原料的放卷机构、用于夹持板材边侧并进行转运的推送机构,放卷机构包括膜卷,两组膜卷呈旋转对称状设置在推送机构的上下两侧,两组膜卷交错设置并留有用于贴敷板材边侧的折边,两组膜卷均由驱动机构驱动实现同步旋转供料;

2、推送机构包括两组对称设置的调节板,调节板均通过第一滑轨水平滑动连接在机架上,机架上固定有用于调节两组调节板间距的第三气缸,两组调节板相对的一侧均设有若干等距排布的从动轮;

3、两组机架间还设有导板,两组导板上下对称设置,导板的一端转动连接有用于膜体转向的导向辊,导向辊的一侧设有两组上下对称热熔条,热熔条由第一气缸驱动实现上下方向的位移,导板的另一端连接有用于膜体刮平的刮板、用于膜体贴紧的压辊;

4、机架上还设有用于调节两组导板上下间隙的厚度调节机构,调节板的输出端一侧还设有用于将膜卷的折边压贴在板材边侧的侧边贴膜机构。

5、进一步的,驱动机构包括固定在机架一侧的驱动电机,膜卷均绕接在套辊上,机架的上下两侧均转动连接有花键轴,花键轴与驱动电机间通过第一皮带进行动力传输。

6、进一步的,套辊内设有与花键轴相对应的花键槽,套辊的一侧设有同步机构,同步机构用于将驱动电机的动力同步带动从动轮旋转和用于将第三气缸的动力同步带动套辊的位移。

7、进一步的,同步机构包括固定在套辊一侧的冠齿轮,调节板上竖直转动连接有同步杆,同步杆的顶端固定有与冠齿轮相啮合的直齿轮,同步杆的底端固定有驱动轮,驱动轮与从动轮间通过第二皮带进行动力传输。

8、进一步的,同步机构还包括固定在调节板上的拨杆,套辊的一侧设有旋转槽,拨杆的顶端与旋转槽转动连接。

9、进一步的,厚度调节机构包括水平滑动连接在机架首尾两侧的驱动板,驱动板上均设有上下对称设置的调节槽,同一驱动板上的两组调节槽间隙呈线性增大关系,驱动板由第二气缸驱动实现水平方向的滑动位移;

10、机架在驱动板的一侧还设有两组竖直设置的滑杆,滑杆上设有两组对称设置的滑块,滑块上均设有与调节槽相匹配的调节辊,同一滑杆上的两组滑块分别与两组导板的上下端部转动连接。

11、进一步的,第一气缸固定在滑块上,热熔条内置电热丝,两组热熔条相对的一侧均设有波浪形的热熔槽,热熔条远离导向辊的一侧还转动连接有端压辊。

12、进一步的,侧边贴膜机构包括固定在机架上的两组对称设置的支架,支架内均滑动连接有滑板,滑板与其同一侧的调节板的输出端固定连接,两组滑板相对的一端均转动有多个等距排布的侧压辊,同一滑板上的多个侧压辊的轴线与竖直方向的夹角沿板材输送的方向呈等差减小的关系排布,两组滑板上的多个侧压辊呈旋转对称设置。

13、进一步的,调节板的输入端设有用于剪裁折边多余部分的裁切机构,裁切机构包括固定在调节板输入端的裁切座,裁切座上设有刀架,刀架上设有斜槽,裁切座上设有与斜槽相匹配的第二滑轨,刀架的顶端固定有刀头,刀架的底端转动连接有抵触轮,两组裁切机构呈旋转对称设置。

14、进一步的,两组裁切机构的抵触轮在自由状态下与板材的厚度的二等分线相切设置,刀头的切割端点在自由状态下与从动轮的夹持侧平齐设置,斜槽的倾斜方向与水平方向的夹角为63.43°。

15、相比于现有技术,本技术的优点在于:

16、(1)本发明通过带有冠齿轮、旋转槽、同步杆的同步机构及带有拨杆的调节板间的相互配合,在针对不同宽度的蜂窝板材贴膜需求时,在保持从动轮对蜂窝板材边侧的夹持力的前提下(即从动轮保持与蜂窝板材边侧相切设置),第三气缸直接调节两组调节板的相对间距,在此过程中,利用拨杆跟随调节板的同步位移,使拨杆拨动套辊在花键轴上发生位移,并保持套辊上的膜卷边侧与蜂窝板材边侧平齐设置(底部膜卷另一边侧与蜂窝板材的另一边侧平齐设置),进而在贴膜的过程中,保持了膜体边侧与蜂窝板材边侧的同步平齐设置,相比于传统的贴膜设备,本发明在贴膜的过程中,无需多余膜体边侧的切割去除作业,并保留了膜体另一侧与蜂窝板材边侧的贴合余量,在侧边贴膜机构的作业下可直接贴合蜂窝板材边侧。

17、(2)在本发明中,通过刮板、压辊与厚度调节机构的配合,实现蜂窝板材上下两侧的同步贴膜作业,当板材行进至侧边贴膜机构处时,利用轴线与竖直方向的夹角沿板材输送的方向呈等差减小的关系排布的多个侧压辊的逐步挤压贴合,使膜体平直的折边逐步弯折直至与板材边侧贴合,由于滑板跟随调节板同步调节,因此侧压辊可始终保持与板材边侧的相切,进而实现不同厚度的板材边侧的贴膜需求。

18、(3)在本发明中,利用冠齿轮与带有直齿轮、驱动轮的同步杆间的相互配合,在套辊旋转放料时,利用冠齿轮同步带动直齿轮、同步杆、驱动轮的同步运行,最终利用第二皮带实现从动轮的同步运行,通过调节冠齿轮、直齿轮及驱动轮的传动比例,可实现从动轮输送板材的速率与套辊供膜速率相同,不易发生膜体在板材上过度堆积或拉伸过度的现象,有效提升了贴膜质量。

19、(4)通过斜槽的角度设计,由于tan63.43°等于2,即抵触轮在受到板材端部挤压并在竖直方向上移至半个板厚的高度值时,刀头则沿斜槽在水平方向自动位移一个板厚的宽度值,由于调节板是跟随板材的宽度实时调节的,两组调节板上的从动轮也跟随同步调节间距,因此两组刀头的切割端点的相对间距在板材接触抵触轮前即自动调节至板材对应的宽度,在板材接触抵触轮后,两组刀头各自增加位移一个板厚的宽度,并随着刀架的上移,对膜卷输出的膜体进行裁剪,使膜卷满足非标蜂窝板材的宽度,进而提升适用范围,解决非标蜂窝板材的贴膜需求。

20、本发明的其他特征和优点将在随后的说明书中阐述,并且,部分的从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!