一种注塑用模具的制作方法

本发明属于注射成型领域,特别是涉及一种注塑用模具。

背景技术:

1、潜水器观察窗、飞机风挡、化工反应容器等部件中都会用到透明且密封耐压要求高的大型曲面塑件,例如图1中所示的具有翻沿2的大幅面球壳1,大幅面球壳1的幅面直径是指:大幅面球壳1的翻沿2的外径。在现有技术中,透明曲面塑件常用热成型工艺加工而成,但是随着技术的发展,透明曲面塑件的尺寸不断增大,也就对注塑设备的锁模力提出了更高的要求,目前,由于现有注塑设备的锁模力一定,所以透明曲面塑件的锁模力要求成为限制透明曲面塑件尺寸增大的重要因素。

2、为解决这一问题,申请公布号为cn 116749454 a,申请公布日为2023.09.15的中国发明专利申请公开了一种大幅面球壳注塑模具浇注方法,将大幅面球壳划分成不同区域,再通过至少两个具有主流道、分流道和浇口的独立浇注单元对待成型的大幅面球壳的各个区域进浇。

3、在上述发明专利申请中,大幅面球壳通过凸模和凹模配合成型,浇口设置在模具的凹模上,采用注射压缩工艺能够有效地降低大幅面球壳所需的锁模力。如图2-3所示,凸模3和凹模4之间形成用于浇注熔料的容纳空间(即曲面形模腔)。在进行压缩前,模具先打开一定距离,并向模腔内浇注熔料,之后凸模3和凹模4进行相对运动,以挤压模腔内的熔料,利用压缩熔料的过程(即压缩过程)代替常规的注塑保压补缩过程,从而大幅降低大幅面球壳所需的锁模力。

4、但在上述过程中,由于模具需要先打开一定距离,所以在压缩时会产生跑胶、漏胶的现象,导致产品的质量较差,不能满足承压密封的要求。

技术实现思路

1、本发明的目的在于提供一种注塑用模具,以解决现有技术中由于在压缩前模具需要先打开一定的距离,所以在压缩时会产生跑胶、漏胶的现象,导致产品质量较差,不能满足承压密封的要求的技术问题。

2、为实现上述目的,本发明所提供的注塑用模具的技术方案是:

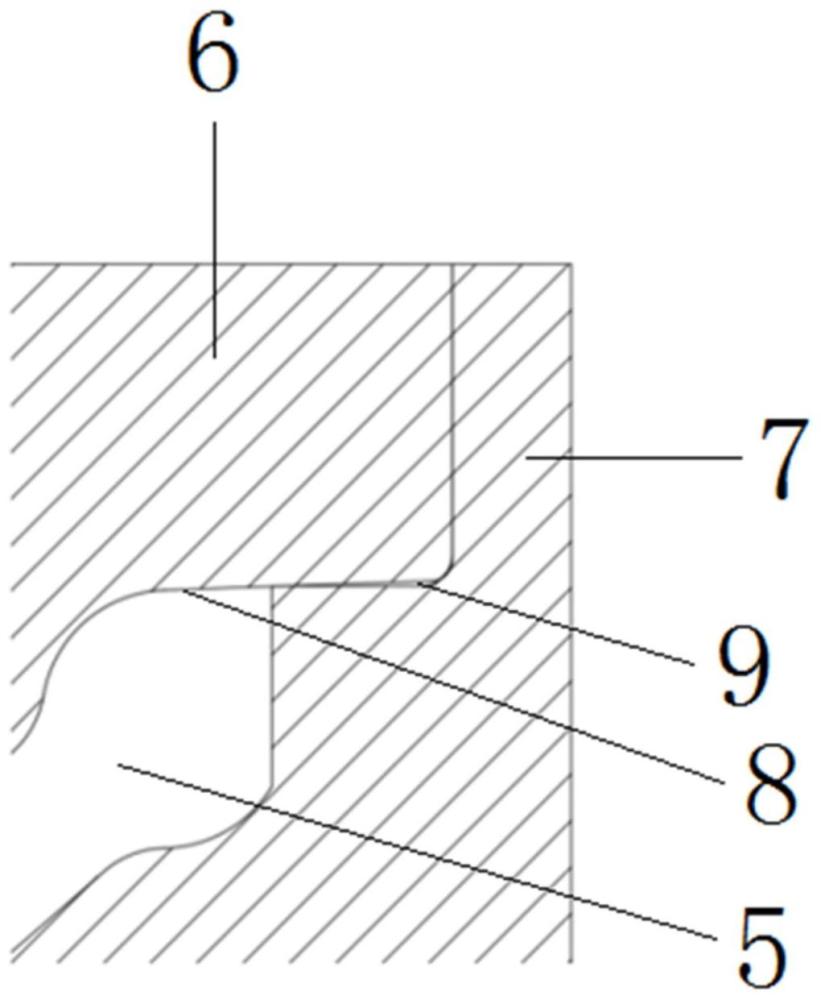

3、一种注塑用模具,包括凸模和凹模,凸模和凹模间形成模腔,凸模和凹模的其中一个上设有围绕模腔布置的止挡凸起,另一个上设有与止挡凸起相适配的止挡凹陷,模具具有在压缩过程中使止挡凸起与止挡凹陷密封配合的密封态。

4、有益效果为:本发明为改进型发明创造。通过在凸模和凹模上增设密封配合的止挡凸起和止挡凹陷,能够在利用低压注塑方法制作塑件时,在模具打开一定距离后的压缩过程中,使止挡凸起和止挡凹陷密封配合,避免在压缩时产生跑胶、漏胶的现象,提升产品质量。在利用低压成型工艺制作塑件的过程中,不管采用任何一种注射压缩成型方式(顺序式、共动式、呼吸式或局部加压式注射压缩成型方式的任意一种),在模腔内注射适量的熔料时,凸模和凹模间都能够保持密封,避免跑胶、漏胶现象的发生,提高产品的质量。当用于大型曲面塑件的成型过程中时,利用本技术方案中的模具,能够采用低压注塑方法制作大幅面球壳,降低大型曲面塑件对锁模力的要求,突破现有注塑塑件的尺度,同时,保证大型曲面塑件的质量,解决大型曲面塑件的承压密封难题。

5、更进一步地,模具还具有使止挡凸起的至少一部分与止挡凹陷间隙配合的溢流态,模具能够随着凸模和凹模的合模从溢流态切换为密封态;止挡凸起和/或止挡凹陷上还设有溢流腔,模具在溢流态时溢流腔仅与模腔连通,模具在密封态时溢流腔与模腔和外界隔绝。

6、有益效果为:在试模初期时容易向模腔内注射过量的熔料,导致在进行压缩时模具会被过量的熔料挤压变形,且在熔料过量时产品也会出现内部缺陷,导致产品不合格。为了解决在向模腔内注射过量的熔料后,在进行压缩时模具会被挤压变形且产品不合格的技术问题,在本发明中,模具具有溢流态和密封态,在模具打开一定距离后,模具处于溢流态,在压缩过程中,凸模和凹模之间相互靠近(即合模)以使模具从溢流态切换到密封态。通过止挡凸起的至少一部分和止挡凹陷间隙配合,保证在凸模和凹模打开一定距离时,止挡凸起和止挡凹陷间仅存在微小的缝隙,由于熔料具有一定的粘稠度,所以可以利用熔料的表面张力对模具进行密封(与模具上与模腔连通的出气孔的原理相同,当出气孔的尺寸小于一定规格时,通过出气孔仅能将模腔内的气体排出,而模腔内的熔料无法通过出气孔),避免在压缩时产生跑胶、漏胶现象,提高产品的质量,提升产品承压密封性能,满足承压密封的要求。同时,通过控制止挡凸起和止挡凹陷间的缝隙的宽度,能够在向模腔内注射适量的熔料时保证模具的密封性;在向模腔内注射过量的熔料时,模腔内的熔料的压强增大,从而克服熔料的表面张力,保证过量的熔料能够从止挡凸起和止挡凹陷间的缝隙中溢出到溢流腔内,避免在压缩时过量的熔料将模具挤压变形,并保证产品不会出现内部缺陷,保证产品的质量,且模具在密封态时溢流腔与模腔和外界隔绝,避免高温熔料溢出到外界伤人,也避免模腔内的熔料与溢流腔内的熔料连通,避免通过模腔注塑出的塑件具有与溢流腔中的废料连接的部分。在此基础上,在利用低压成型工艺或常规注塑工艺制作塑件的过程中,在不提高注塑机注射量精度的情况下,能够通过在注射时注射过量的熔料,保证模腔内完全充满熔料,保证各个产品的密实程度和多个产品的质量的一致性。

7、更进一步地,止挡凸起的高度不小于止挡凹陷的深度。

8、有益效果为:使止挡凸起的高度不小于止挡凹陷的深度,在进行压缩步骤时,凹模和凸模能够通过止挡凸起和止挡凹陷止挡配合,从而保证模腔具有确定的形状,避免模腔被过度压缩。相对于通过控制锁模力来保证型腔的形状的技术方案而言,使止挡凸起的高度大于止挡凹陷的深度,在压缩步骤中,可以进一步增大锁模力,使止挡凸起与相应的凸模或凹模接触以避免模腔或溢流腔内的熔料流到外界。

9、更进一步地,止挡凸起的至少一部分为溢流止挡凸起,溢流止挡凸起与相应的止挡凹陷间的间隙随着凸模和凹模的合模而逐渐缩小,溢流止挡凸起、止挡凹陷和相应的凸模或凹模之间围成所述的溢流腔。

10、有益效果为:相对于随着止挡凸起和止挡凹陷的相对运动,止挡凸起和止挡凹陷间的间隙不发生改变的技术方案而言,通过设置溢流止挡凸起,在凸模和凹模间沿模腔轴向的相对位置改变时(即合模或开模时),溢流止挡凸起和止挡凹陷间的缝隙的宽度也相应的发生改变,相应的,止挡凸起和止挡凹陷间的密封能力也发生了改变,从而能够通过控制凸模和凹模的相对位置控制熔料的溢出阈值,在进行压缩时,保证模具不被过量的熔料挤压变形,同时,保证产品的质量。在压缩过程中,在止挡凸起的高度不小于止挡凹陷的深度的基础上,可以增大锁模力,随着凸模和凹模相互靠近(即合模),止挡凸起和止挡凹陷间的缝隙逐渐缩小,从而提高压缩时模具的密封性,由于锁模力较大,所以止挡凸起和止挡凹陷能够更好地将熔料夹断,更易于去除溢出的熔料的飞边。

11、更进一步地,止挡凸起整体为溢流止挡凸起。

12、有益效果为:使止挡凸起整体为溢流止挡凸起,在模腔的周向上,能够从各处使多余的熔料溢出,提高多余熔料的溢出效率。同时,不需要将溢流止挡凸起与止挡凹陷的特定位置对齐,便于安装。

13、更进一步地,溢流止挡凸起与相应的止挡凹陷配合的侧壁为止挡斜面,止挡斜面越靠近止挡凹陷处所对应的内径越大。

14、有益效果为:通过止挡斜面能够方便地实现溢流止挡凸起与相应的止挡凹陷间的间隙随着凸模和凹模的合模而逐渐缩小,结构简单。

15、更进一步地,止挡凹陷与止挡凸起配合的侧壁沿模腔的轴向延伸。

16、有益效果为:相对于止挡凹陷用于与溢流止挡凸起配合的侧壁也为斜面的技术方案而言,使止挡凹陷的侧壁为圆柱面,易于加工制造;同时,不需要将溢流止挡凸起与止挡凹陷的特定位置对齐,便于安装;且将止挡凹陷与止挡凸起配合的侧壁设为沿模腔的轴向延伸,能够保证溢流腔的位置与合模方向垂直,不会影响模具的结构强度,不会产生模具局部受力过大的现象。

17、更进一步地,止挡凸起的至少一部分为溢流止挡凸起,溢流止挡凸起上设有第一容纳槽,所述第一容纳槽构成溢流腔。

18、有益效果为:通过在溢流止挡凸起上直接设置第一容纳槽,能够使溢流止挡凸起与止挡凹陷之间直接围成溢流腔(即第一容纳槽),不需要借助相应的凸模或凹模围成溢流腔,结构简单,同时,由于不需要借助相应的凸模或凹模,所以止挡凸起的高度和止挡凹陷的深度之间的关系不受限制。

19、更进一步地,止挡凹陷与溢流止挡凸起相应的部分为溢流止挡凹陷,溢流止挡凹陷上设有第二容纳槽,在模具处于溢流态时,第一容纳槽与第二容纳槽连通,所述第一容纳槽和第二容纳槽共同构成溢流腔。

20、有益效果为:通过在溢流止挡凹陷上设置相应的第二容纳槽,能够增大溢流腔的空间,使溢流腔能够容纳更多地熔料。

21、更进一步地,模腔为外径大于2m的曲面形模腔。

22、有益效果为:将止挡凸起和止挡凹陷应用到外径大于2m的大型曲面塑件的制造当中,能够解决大型曲面塑件的承压密封难题,满足客户关于潜水器观察窗、飞机风挡、化工反应容器等部件的需求。

- 还没有人留言评论。精彩留言会获得点赞!