一种聚氨酯通用塑料挤出造粒处理工艺的制作方法

本发明属于聚氨酯造粒,具体的说是一种聚氨酯通用塑料挤出造粒处理工艺。

背景技术:

1、在某些特定的应用领域中,对聚氨酯颗粒尺寸要求较为严格,例如:

2、塑料注塑:在塑料注塑过程中,要求聚氨酯颗粒具有相对均匀的粒径分布,并且尺寸要与注塑模具的要求相匹配。这样可以确保在注塑过程中颗粒能够顺利流动,并且最终产品的尺寸和性能稳定。

3、3d打印:在聚氨酯的3d打印中,颗粒的尺寸对于打印质量和结构的精确性至关重要。过大或过小的颗粒尺寸都可能导致打印过程中的问题,如堵塞、不精确的打印形状等。

4、涂料和油漆:在聚氨酯颗粒作为涂料和油漆的添加剂时,其尺寸的一致性对于颜料分散、表面润湿以及最终涂层的平整度和光泽度都有重要影响。

5、医疗器械:在某些医疗器械的制造中,对聚氨酯颗粒尺寸的控制要求较高,以确保产品的精确度、可靠性和稳定性。例如,人工心脏瓣膜的制造中需要控制颗粒尺寸以获得良好的密封性能。

6、现有的聚氨酯造粒工艺主要包括以下的流程;准备聚氨酯原料,包括多元醇和异氰酸酯,根据具体要求选择合适的型号和比例。

7、预混反应:将多元醇和异氰酸酯按一定比例混合,进行预混反应。该步骤通常在一定温度下进行,以促进反应的进行,在此过程中会生成聚合物链段。

8、粗磨:将预混反应得到的聚氨酯物料进行粗磨,目的是将其打碎成小颗粒或小块,以便后续细磨处理。

9、细磨:对粗磨后的聚氨酯物料进行细磨,使其颗粒尺寸更加均匀,一般采用研磨机、颗粒破碎器等设备进行。

10、筛分:通过筛分设备对细磨后的聚氨酯颗粒进行筛分,以控制颗粒的粒径分布范围。常用的筛分设备有振动筛、离心筛等。

11、干燥:进行干燥处理,以去除颗粒中的水分。可以通过烘箱、流化床干燥机或真空干燥机等设备进行。

12、在使用聚氨酯废料生产塑料颗粒时,通常会在废料中混杂有较多的杂质,因此在生产塑料颗粒前需要进行除杂,由于混杂的杂质的种类相对较为多样,因此在进行除杂的过程中会造成除杂不彻底的情况,进而造成生产出的颗粒中的杂质较多,影响品质,同时由于颗粒中的杂质较多,进而会导致在挤出的过程中造成挤出口的部分堵塞,引起挤出的料条的直径不一致,进而导致分切后的颗粒大小存在差异,同时内部存在杂质会在分切后造成颗粒之间的粘连或颗粒的粉碎等缺陷,进而影响到生产出的颗粒的大小不均匀。

技术实现思路

1、为了弥补现有技术的不足,本发明提出的一种聚氨酯通用塑料挤出造粒处理工艺。本发明主要用于解决聚氨酯造粒过程中的杂质较多,进而影响到聚氨酯颗粒的尺寸不一致的问题。

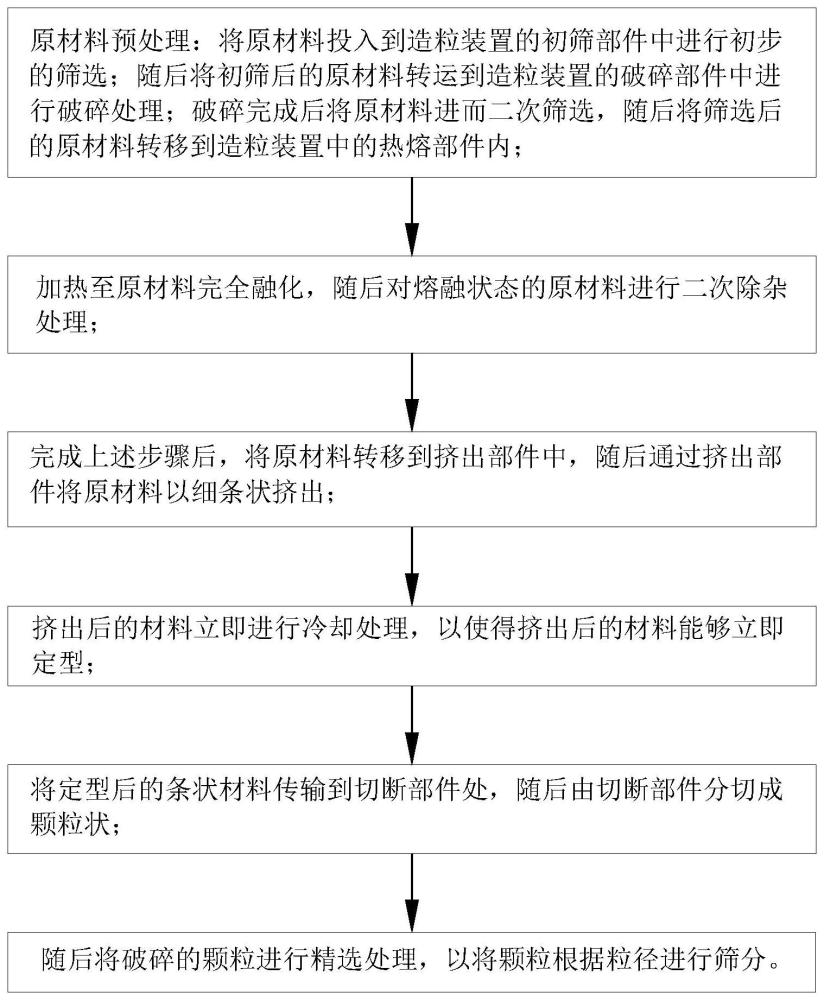

2、本发明解决其技术问题所采用的技术方案是:一种聚氨酯通用塑料挤出造粒处理工艺,包括以下步骤:

3、s1:原材料预处理;

4、将原材料投入到造粒装置的初筛部件中进行初步的筛选;

5、随后将初筛后的原材料转运到造粒装置的破碎部件中进行破碎处理;

6、破碎完成后将原材料进而二次筛选,随后将筛选后的原材料转移到造粒装置中的热熔部件内;

7、s2:加热至原材料完全熔化,随后对熔融状态的原材料进行二次除杂处理;

8、s3:完成s2步骤后,将原材料转移到挤出部件中,随后通过挤出部件将原材料以细条状挤出;

9、s4:挤出后的材料立即进行冷却处理,以使得挤出后的材料能够立即定型;

10、s5:将定型后的条状材料传输到切断部件处,随后由切断部件分切成颗粒状;

11、s6:随后将破碎的颗粒进行精选处理,以将颗粒根据粒径进行筛分。

12、工作时,

13、在进行造粒前通过对原材料进行初步的筛选,以去除材料中的较小的颗粒尘土一类的杂质,随后再对废料进行破碎,以提高在后续加热融化时的效率,进而提高造粒的效率,同时在进行破碎的过程中能够将包裹有杂质的废料部分进行破碎开,随后再进行二次的筛选以实现将被包裹的内部的杂质被去除,以此提高聚氨酯塑料颗粒的品质;

14、分选完成后则可以通过对原材料进行加热融化,由于在原材料中还是会存在部分与聚氨酯材料融合的杂质,因此在融化以后,通过对熔融状态的聚氨酯废料进行过滤处理,以此去除聚氨酯废料中与其熔点不一致的杂质,进一步的去除了废料中的杂质,进而提高生产出的塑料颗粒的品质;

15、随后再进行挤压并对挤压出的材料进行快速的冷却定型,再进行切割以生产出初步的颗粒,考虑到生产出的颗粒的大小并不一致,进而影响到材料的使用,因此在通过对分切后的颗粒进行再次的精选,以将不同尺寸的颗粒进行分离,以获得更均匀且一致的塑料颗粒,以此提高生产出的塑料颗粒的品质,进而提高塑料颗粒的使用便捷性。

16、优选的,的二次除杂处理包括以下步骤:

17、m1:将原材料加热到140-150℃,随后对熔融状态的原材料进行分离过滤处理;

18、m2:完成分离过滤处理以后,原材料进一步的加热至170-180℃;对原材料进行离心处理,随后将离心后的熔融状态塑料底面以上5-10mm到底部的材料去除,以获得成品的聚氨酯材料。

19、工作时,由于回收的聚氨酯材料在使用和运输的过程中会有混入难以溶化的杂质,且在进行破碎后依旧难以清除的,例如嵌入在塑料内部的碎石、铁屑等杂质,这些杂质的存在会有导致挤压通道堵塞,以及影响切割的情况出现,因此在本方案中,通过对加热使得聚氨酯材料呈熔融状态,随后再对聚氨酯材料进行过滤,以此去除塑料中的一些能被吸引的铁屑类杂质,

20、随后再通过对熔融状态的聚氨酯材料进行高度的离心处理,由于内部的颗粒的密度与熔融状态的塑料的密度不一致,进而在高速的离心处理以后,使得密度较大的杂质汇集熔融状态聚氨酯塑料的下部,以此便于更轻易的将杂质去除,进而提高了回收的聚氨酯材料的纯度,以此实现提高了生产出的塑料颗粒的品质。

21、优选的,的精选处理工艺包括以下步骤:

22、k1:将切断成长条颗粒状的材料投入到搓丸部件中,随后对搓丸部件加热到100℃;

23、k2:待材料软化后,对颗粒进行揉搓处理,以获得球形颗粒材料;

24、k3:随后对球形颗粒材料进行冷却降温,使其固型,随后对材料进行多级筛分,以获得颗粒均匀一致的聚氨酯颗粒。

25、通过分切生产出长条状的颗粒后,通过对该颗粒进行加热使其软化,随后将颗粒投入到搓丸部件中,对颗粒进行揉搓,以使得颗粒呈现球型,由于球型的结构其上的各处的直径尺寸基本一致,进而在进行筛选时,能够更好的将不同尺寸的颗粒分离开,以获得粒径更加趋于一致的颗粒,进而能够提高生产出的颗粒的适用场景更广;以此提高回收的经济效益。

26、优选的,步骤s2中对原材料进行加热熔化过程中向原材料中加入助熔剂;二次除杂处理完成后,向原材料中加入增稠剂并搅拌使其均匀混合。

27、在溶化的过程中添加助溶剂,以降低融化时所需要的温度以及降低融化后的聚氨酯的黏稠度,以此实现提高过滤的效率和降低过滤的难度;进而提高了造粒的效率;

28、由于在熔融的过程中添加有助溶剂,则在冷却成型的过程中会影响到成型后的材料的特性,因此在本方案中在二次除杂处理完成后向原材料中加入适量的增稠剂,以改变聚氨酯的材料特性,以满足造粒后的材料性质需求;进而能够提高回收利用的颗粒的性能。

29、优选的,步骤s3中的挤出速度与步骤s4中的冷却处理的温度之间的关系为:t=10-1.5v;

30、其中t为冷却处理的温度,单位为℃;v为挤出的速度,单位为mm/s。

31、工作时,由于在进行切割时,聚氨酯材料最好是处于完全的固化的状态,因此要求达到完全固化的状态,同时兼顾冷却的时间(即材料停留在冷却介质中的时间),因为冷却时间会直接影响到造粒的效率;则冷却的效率则与挤出的速度之间存在着必然的关系,而冷却的效率又受到材料与冷却介质之间的温度差影响,材料的挤出温度基本一致,则影响效率的则是冷却处理时冷却介质的温度,根据以上的要求,优选的,当温度与速度之间关系为:t=10-1.5v时,既能满足合格率,又能有较快的造粒速度,因此能够确保造粒工艺的经济效益。

32、优选的,的造粒装置包括架体;架体一侧上端设置有用于分离原材料混入的颗粒类杂质的初筛部件;

33、初筛部件的出口一侧设置有用于对原材料进行破碎的破碎部件;破碎部件下部设置有去除破碎后的原材料中的杂质的二筛部件;

34、二筛部件的一侧设置有热熔除杂部件;热熔除杂部件用于对原材料中嵌入的杂质进行去除;

35、热熔除杂部件下部设置有用于对热熔后材料挤压成型的挤出部件;

36、挤出部件的出料端设置有对挤出成型的材料冷却的冷却部件;

37、冷却部件的一侧设置有对冷却后材料切断的分切部件;

38、分切部件的出料口一侧设置有搓丸部件;搓丸变用于对分切部件分切后的材料进行揉搓塑形。

39、将原材料投入到初筛部件中,由于回收的材料中往往会混入一部分的杂质,通过初筛装置将其中的颗粒状的杂质筛除;随后将经过初筛的原材料投入到破碎部件中,通过破碎装置中的破碎辊的转动,进而将回收的塑料进行破碎,以使得材料变成较小的体积,以实现破坏回收的塑料中形成封闭的包裹的空腔;进而使其中包裹的杂质显露出;随后再次通过二筛部件进行筛选,以去除被包裹的杂质,进一步的提高回收的聚氨酯塑料的纯度;随后通过设置的加热部件对热熔仓进行加热以使得内部的聚氨酯颗粒熔化,进而使得嵌入到聚氨酯材料中的杂质与聚氨酯材料之间的状态出现差异,进而便于对内部的杂质进行过滤,以便于除去聚氨酯材料中嵌入的杂质的去处,进一步的提高了聚氨酯材料的纯度;

40、带到完全除杂以后,通过挤出部件将熔化状态的聚氨酯材料经过固定尺寸的挤出头中挤出,挤出后直接进入到冷却部件中进行冷却,以实现将聚氨酯能够快速的成型,随后通过设置的传输装置,将冷却后的聚氨酯传递到分切部件处,以形成颗粒状的聚氨酯颗粒,随后将聚氨酯颗粒投入到搓丸部件中,通过再次软化并塑形,以形成球状的聚氨酯颗粒,以方便对聚氨酯进行分选;实现成品聚氨酯颗粒的大小均匀且一致。

41、优选的,热熔除杂部件包括热熔仓;热熔仓与架体转动连接;热熔仓内部设置有转动辊;转动辊与热熔仓转动连接;转动辊的外部均匀间隔固定连接有吸附爪;热熔仓的上部固定连接有除杂电机,除杂电机的输出端与转动辊固定连接;

42、热熔仓的外部设置有对热熔仓加热的加热组件;架体靠近热熔仓的一侧设置有动力部件,动力部件用于驱动热熔仓转动;

43、转动辊中空设置,转动辊的下部沿圆周方向均匀间隔开设有吸附孔;转动辊的上端与外部的抽吸设备联通。

44、对热熔仓进行加热熔化其中的聚氨酯材料,随后通过设置的除杂电机的转动,进而带动其中的转动辊转动,进而带动吸附爪转动,其中的吸附爪为磁性材料制作,因此在转动的过程中能够将聚氨酯中的能够被磁性吸附的金属材料吸附到吸附爪上;

45、同时通过其上的动力部件的转动,进而使得热熔仓转动,由于聚氨酯处于熔化的状态,进而通过转动能够使得其内部未融化的颗粒类的杂质聚集在热熔仓的底部,进而使得杂质聚集于底部,随后通过外部的抽吸设备的工作,通过设置的吸附孔将杂质经过转动辊被吸附出,随后通过热熔仓底部的出料口将经过热熔除杂后的材料转移到挤出部件中。

46、优选的,转动辊的下部固定连接有拨动片;拨动片呈弧形设置。

47、通过在转轴辊上设置拨动片,且其为弧形的结构,进而随着转动辊的转动,会驱动热熔仓底部聚集的杂质向着转动辊的方向移动,以便于被转动辊上的吸附孔所吸附,进而使得能够更高效和快速的将杂质去除,同时能够减少在去除杂质的时候一同被吸附出的聚氨酯的数量,进而能够提高除杂的有效性。

48、优选的,搓丸部件包括安装架;架体上固定连接有安装架;安装架的上部固定连接有齿圈;齿圈内部设置有行星齿轮;行星齿轮与齿圈啮合;行星齿轮中部设置有中心齿轮;中心齿轮与行星齿轮啮合;

49、中心齿轮的中部固定连接有转轴;转轴与安装架转动连接;安装架上安装有驱动组件;驱动组件用于驱动转轴转动;

50、其中一个行星齿轮的下部固定连接有清扫盘;其余行星齿轮下部固定连接有转动盘;转动盘下部设置有揉搓盘;揉搓盘与安装架固定连接;揉搓盘内部设有加热部件;揉搓盘的中部设置有出料筒;出料筒与揉搓盘固定连接;

51、转轴中空设置,转轴的下端固定连接有出气头;转轴内部与外部的供气设备连通。

52、将分切后的聚氨酯颗粒投入揉搓盘内部,通过设置驱动部件的转动,进而带动转轴转动以带动中心齿轮转动,进而使得行星齿轮转动,进一步的使得转动盘相对揉搓盘转动,以对加热软化后的聚氨酯颗粒进行揉搓,进而使得颗粒逐渐趋于标准的球体,同时在行星齿轮的下部连接有清扫盘,随着揉搓的进行,清扫盘能够将软化后与揉搓盘粘接的聚氨酯颗粒拨开,以便于聚氨酯的聚集,进而能够揉搓后聚氨酯颗粒的大小更均匀,避免出现结团的现象;同时随着清扫盘的转动,能够将揉搓完成的颗粒拨送到出料筒内,以提高下料的效率。

53、优选的,出料筒内部固定连接有螺旋片。

54、通过在出料筒的内部设置螺旋片,进而使得在颗粒下落的过程中能够减缓其下落速度,以避免撞击造成聚氨酯颗粒的变形,同时通过设置的螺旋片能够延长颗粒的下落时间,以此能够增加其冷却的时间,避免聚氨酯颗粒汇集后的结团,进而提高颗粒的粒度能够得到保证。

55、本发明的有益效果如下:

56、1.本发明中通过对加热使得聚氨酯材料呈熔融状态,随后再对聚氨酯材料进行过滤,以此去除塑料中的一些能被吸引的铁屑类杂质,

57、随后再通过对熔融状态的聚氨酯材料进行高度的离心处理,由于内部的颗粒的密度与熔融状态的塑料的密度不一致,进而在高速的离心处理以后,使得密度较大的杂质汇集熔融状态聚氨酯塑料的下部,以此便于更轻易的将杂质去除,进而提高了回收的聚氨酯材料中的纯度,以此实现提高了生产出的塑料颗粒的品质。

58、2.本发明中通过分切生产出长条状的颗粒后,通过对该颗粒进行加热使其软化,随后将颗粒投入到搓丸部件中,对颗粒进行揉搓,以使得颗粒呈现球型,由于球型的结构其上的各处的直径尺寸基本一致,进而在进行筛选时,能够更好的将不同尺寸的颗粒分离开,以获得粒径更加趋于一致的颗粒,进而能够提高生产出的颗粒的适用场景更广;以此提高回收的经济效益。

59、3.本发明中通过在熔化的过程中添加助溶剂,以降低融化时所需要的温度以及降低融化后的聚氨酯的黏稠度,以此实现提高过滤的效率和降低过滤的难度;进而提高了造粒的效率;在二次除杂处理完成后向原材料中加入适量的增稠剂,以改变聚氨酯的材料特性,以满足造粒后的材料性质需求;进而能够提高回收利用的颗粒的性能。

60、4.本发明中将原材料投入到初筛部件中,由于回收的材料中往往会混入一部分的杂质,通过初筛装置将其中的颗粒状的杂质筛除;随后将经过初筛的原材料投入到破碎部件中,通过破碎装置中的破碎辊的转动,进而将回收的塑料进行破碎,以使得材料变成较小的体积,以实现破坏回收的塑料中形成封闭的包裹的空腔;进而使其中包裹的杂质显露出;随后再次通过二筛部件进行筛选,以去除被包裹的杂质,进一步的提高回收的聚氨酯塑料的纯度;随后通过设置的加热部件对热熔仓进行加热以使得内部的聚氨酯颗粒熔化,进而使得嵌入到聚氨酯材料中的杂质与聚氨酯材料之间的状态出现差异,进而便于对内部的杂质进行过滤,以便于除去聚氨酯材料中嵌入的杂质的去处,进一步的提高了聚氨酯材料的纯度;

61、待到完全除杂以后,通过挤出部件将熔化状态的聚氨酯材料经过固定尺寸的挤出头中挤出,挤出后直接进入到冷却部件中进行冷却,以实现将聚氨酯能够快速的成型,随后通过设置的传输装置,将冷却后的聚氨酯传递到分切部件处,以形成颗粒状的聚氨酯颗粒,随后将聚氨酯颗粒投入到搓丸部件中,通过再次软化并塑形,以形成球状的聚氨酯颗粒,以方便对聚氨酯进行分选;实现成品聚氨酯颗粒的大小均匀且一致。

- 还没有人留言评论。精彩留言会获得点赞!