一种用于多料态工艺的强制喂料装置及方法与流程

本发明属于多料态工艺的生产设备,涉及一种应用于多料态工艺的强制喂料装置及方法。

背景技术:

1、多料态工艺的生产线,按其生产工艺可以分为单螺杆工艺和双螺杆工艺,单螺杆工艺成型的制品能够获得更高的精度和更稳定的光学性能,同时单螺杆也需要一套强制喂料装置,将混合好的粉料、增塑剂、液体添加剂稳定、均匀的加入单螺杆挤出机中。目前存在的单螺杆挤出机多用于粒料加工,对于固液混合物料,基本上在机筒的加料段采用注射法对多料态进行混合,会导致物料混合均匀性较差,所以需要在上游设置一套强制喂料装置,对物料进行预混,保证物料混合的均匀性。

技术实现思路

1、本发明的目的是开发一种用于多料态工艺的强制喂料装置及方法,解决粉料、液体混合物加料难、加料不稳定、混炼不均匀的问题。

2、本发明为实现上述目的所采用的技术方案是:

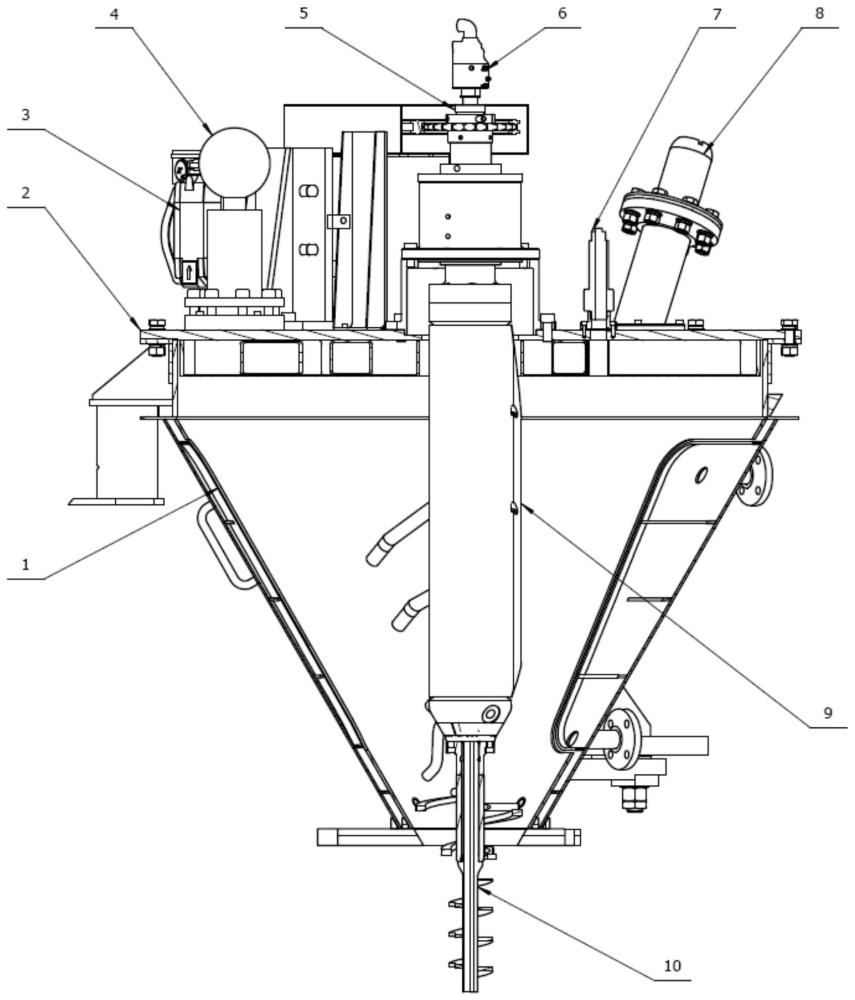

3、一种用于多料态工艺的强制喂料装置,包括:搅拌仓1、连接板2、减速电机3、照相机4、传动组件5、冷却装置6、氧气传感器7、料位检测计8、搅拌组件9和喂料螺杆10。

4、所述搅拌仓1通过底座固定在挤出机上,其底部设有出料口,顶部安装连接板2;所述传动组件5通过连接法兰固定在连接板2上,传动组件5的传动轴中轴线与搅拌仓1中轴线对齐安装;所述减速电机3安装在连接板2上,通过链传动带动传动组件5;所述搅拌组件9设于搅拌仓1内,其顶部与传动组件5连接,底部与喂料螺杆10连接。所述冷却装置6插入到传动组件5内。

5、所述连接板2上设有进料口,并安装有照相机4、氧气传感器7和料位检测计8;其中,照相机4用于观察料态的状态;氧气传感器7用于实时监测搅拌仓内的氧气浓度;料位检测计8用于监测搅拌仓内物料的高度。

6、优选地,所述搅拌仓1由仓体、仓门、管道和法兰组成。其中,仓体为圆锥形结构,仓门通过合页安装在仓体上;所述仓体和仓门均通过两层钢板拼接而成,且两层钢板之间的缝隙形成封闭的冷却夹层。所述冷却夹层内安装有若干筋板,起支撑作用的同时形成了冷却流道。仓体和仓门上均设有进口法兰和出口法兰,其中进口法兰安装在仓体和仓门的底部,出口法兰安装在仓体和仓门的上部;进口法兰和出口法兰均与安装在仓体底部的管道连接,通过管道向仓门和仓体的冷却夹层中输送冷却介质,维持搅拌仓内温度的稳定。工作时,向搅拌仓内通入氮气,可以保护物料的物理特性,防止出现氧化,实现喂料过程中料态的稳定性。

7、优选地,所述传动组件5为物料搅拌提供充足的动力,由传动轴、轴承和连接法兰组成。其中,传动轴为空心结构,为冷却装置6提供安装空间。

8、优选地,所述搅拌组件9用于提高搅拌的均匀性和混炼效果,由搅拌轴和搅拌杆组成,其中,搅拌轴与传动轴连接,其中心设有冷却流道,若干倾斜的搅拌杆通过螺钉与搅拌轴连接,搅拌杆在空间上采用错位布置,搅拌杆采用若干弯杆和若干直杆的形式进行组合。

9、优选地,所述冷却装置6用于保证传动轴和搅拌轴在运转过程中温度的稳定,进一步实现搅拌仓内温度的恒定;其由冷却管、衬套、止垫圈、弯头和旋转接头组成;其中,冷却管上端通过弯头与旋转接头连接,冷却管下端依次插入传动轴、搅拌轴中,并通过衬套和止垫圈进行限位,衬套可以避免搅拌轴在运转时与冷却管发生过度磨损。

10、优选地,所述喂料螺杆10可以连续不断地为挤出机供料,由螺杆轴11、法兰套12、花键套13、螺旋叶片a14、螺旋叶片b16和搅拌杆15组成。其中,螺杆轴11顶端通过法兰套12与搅拌组件9的搅拌轴连接,螺杆轴11下端从搅拌仓1的出料口伸出;若干搅拌杆15焊接在花键套13上,花键套13套装在螺杆轴11中部,螺旋叶片a14与搅拌杆15连接,该螺旋叶片外径由上至下逐渐变小;螺旋叶片b16焊接在螺杆轴11下部。

11、上述用于多料态工艺的强制喂料装置的使用方法,过程如下:

12、1)通过连接板2上的进料口,向搅拌仓1内添加物料,料位检测计8实时监测料位的高度,当料位未到达预定的高度时,通过上游设备加快物料的输送。

13、2)启动减速电机3,通过传动组件5带动搅拌组件9对搅拌仓1内的物料进行搅拌,同时搅拌仓1的冷却夹层内逐渐充满冷却介质,对搅拌仓1进行冷却,并且搅拌仓1中逐渐充入氮气,防止物料出现氧化,使物料在搅拌仓1内逐渐趋于稳定。

14、3)当物料在搅拌仓1内稳定后,强制喂料装置在运转的过程中,通过连接板2上的氧气传感器7,实时监测搅拌仓1内的氧气,当氧气浓度过高时,加快氮气的输送,使氧气到达设定浓度。

15、与现有技术对比,本发明的有益效果是:

16、(1)装置运行时,搅拌仓的冷却夹层内逐渐充满冷却介质,保证仓内温度的稳定;搅拌仓内通入氮气,通过连接板上的氧气传感器可以时刻保证搅拌仓内氧气浓度稳定,防止物料输送时发生氧化,保证料态的稳定性。

17、(2)传动轴和搅拌轴采用空心设计,冷却装置有效地安装在两轴内,可以保证传动轴和搅拌轴在运转过程中温度的稳定,进一步实现搅拌仓内温度的恒定,衬套可以防止搅拌轴在运转时与冷却管发生过度磨损。

18、(3)搅拌组件中的搅拌杆采用若干弯杆和若干直杆的形式进行组合,在搅拌过程中,有效地提高搅拌的均匀性和混炼效果;搅拌轴内设有冷却流道,冷却介质通过冷却装置流入搅拌轴内,实现搅拌轴的温度控制,进而维持搅拌仓内温度恒定。

19、(4)喂料螺杆由螺杆轴、螺旋叶片和搅拌杆组成。螺旋叶片采用渐变方式设计,可以保证物料连续稳定的进入挤出机内。

技术特征:

1.一种用于多料态工艺的强制喂料装置,其特征在于,该装置包括搅拌仓(1)、连接板(2)、减速电机(3)、传动组件(5)、搅拌组件(9)和喂料螺杆(10);

2.根据权利要求1所述的一种用于多料态工艺的强制喂料装置,其特征在于,所述连接板(2)上设有进料口,并安装有照相机(4)、氧气传感器(7)和料位检测计(8);其中,照相机(4)用于观察料态的状态;氧气传感器(7)用于实时监测搅拌仓内的氧气浓度;料位检测计(8)用于监测搅拌仓内物料的高度。

3.根据权利要求1或2所述的一种用于多料态工艺的强制喂料装置,其特征在于,所述搅拌仓(1)由仓体、仓门、管道和法兰组成;其中,仓体为圆锥形结构,仓门安装在仓体上;所述仓体和仓门均通过两层钢板拼接而成,且两层钢板之间的缝隙形成封闭的冷却夹层;所述冷却夹层内安装有若干筋板,起支撑作用的同时形成了冷却流道;仓体和仓门上均设有进口法兰和出口法兰,其中进口法兰安装在仓体和仓门的底部,出口法兰安装在仓体和仓门的上部,进口法兰和出口法兰均与安装在仓体底部的管道连接,通过管道向仓门和仓体的冷却夹层中输送冷却介质,维持搅拌仓内温度的稳定;工作时,向搅拌仓内通入氮气,保护物料的物理特性,防止出现氧化。

4.根据权利要求1或2所述的一种用于多料态工艺的强制喂料装置,其特征在于,所述搅拌组件(9)由搅拌轴和搅拌杆组成;其中,搅拌轴与传动组件(5)中的传动轴连接,其中心设有冷却流道,若干倾斜的搅拌杆与搅拌轴连接,搅拌杆在空间上采用错位布置,搅拌杆采用若干弯杆和若干直杆的形式进行组合。

5.根据权利要求3所述的一种用于多料态工艺的强制喂料装置,其特征在于,所述搅拌组件(9)由搅拌轴和搅拌杆组成;其中,搅拌轴与传动组件(5)中的传动轴连接,其中心设有冷却流道,若干倾斜的搅拌杆与搅拌轴连接,搅拌杆在空间上采用错位布置,搅拌杆采用若干弯杆和若干直杆的形式进行组合。

6.根据权利要求5所述的一种用于多料态工艺的强制喂料装置,其特征在于,该装置还包括冷却装置(6),所述冷却装置(6)由冷却管、衬套、止垫圈、弯头和旋转接头组成;其中,冷却管上端通过弯头与旋转接头连接,冷却管下端依次插入传动轴、搅拌轴中,并通过衬套和止垫圈进行限位,衬套可以避免搅拌轴在运转时与冷却管发生过度磨损。

7.根据权利要求5或6所述的一种用于多料态工艺的强制喂料装置,其特征在于,所述喂料螺杆(10)由螺杆轴(11)、法兰套(12)、花键套(13)、螺旋叶片a(14)、螺旋叶片b(16)和搅拌杆(15)组成;其中,螺杆轴(11)顶端通过法兰套(12)与搅拌组件(9)的搅拌轴连接,螺杆轴(11)下端从搅拌仓(1)的出料口伸出;若干搅拌杆(15)焊接在花键套(13)上,花键套(13)套装在螺杆轴(11)中部,螺旋叶片a(14)与搅拌杆(15)连接,该螺旋叶片外径由上至下逐渐变小;螺旋叶片b(16)焊接在螺杆轴(11)下部。

8.如权利要求1-7任一所述的一种用于多料态工艺的强制喂料装置的使用方法,其特征在于,包括以下步骤:

技术总结

本发明公布了一种用于多料态工艺的强制喂料装置及方法,属于多料态工艺的生产设备技术领域。该装置包括搅拌仓、连接板、减速电机、照相机、传动组件、冷却装置、氧气传感器、料位检测计、搅拌组件和喂料螺杆。搅拌仓下方设有喂料口,上方安装连接板,连接板上安装减速电机、照相机、氧气传感器和料位检测计,减速电机通过链传动带动传动组件、搅拌组件和喂料螺杆,冷却装置用于对传动组件和搅拌组件进行冷却。本发明解决了粉料、液体混合物加料难、加料不稳定、混炼不均匀的问题。

技术研发人员:于广赞,孙齐,张博文,张宇

受保护的技术使用者:大连橡胶塑料机械有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!