高精度预浸料用树脂膜制造装置及树脂膜制造方法与流程

本发明涉及预浸料制备,更具体地说,涉及一种高精度预浸料用树脂膜制造装置及树脂膜制造方法。

背景技术:

1、作为传统的预浸料制造方法,以往公知有溶剂法(湿法)和覆膜法(干法),其中覆膜法也称两步法,其第一步是将树脂熔融经刮刀刮涂或顺逆辊涂的方式形成树脂膜,涂覆在树脂膜载体,一般是涂覆有硅基离型剂的离型纸,之上,进而使用预浸设备将树脂膜再次熔融预浸至增强体,如碳纤维或玻璃纤维的纱线或织物中。

2、预浸料中树脂含量一贯的作为预浸料产品最重要的关键参数(kc)之一,是评价预浸料产品质量好坏的关键指标,对预浸料产品成型后的内部质量有重要影响。一般通过高精度的树脂膜制造装置以控制树脂膜涂覆时的膜厚,以实现预浸料树脂含量的有效控制。但是,由于无论刮涂法或者辊涂法,涂胶辊或者刮刀均是两端固定在设备机架上,由于树脂的存在会使涂胶辊(或刮刀)中部发生微小的形变,该形变难以避免,是由于涂胶辊(或刮刀)的两端都安装在树脂膜制造设备的机架上,而涂胶辊(或刮刀)中部并无支撑导致的,故树脂的弹性应力会将涂胶辊(或刮刀)中部顶弯,产生涂胶辊(或刮刀)的中部高度稍微高于两侧高度的形变,该形变就会造成刮刀或者辊中部的树脂膜偏厚,造成预浸料行业公知的“中高”问题。

3、对建材、风电等民用预浸料产品而言,由于辊变形造成的中高问题对树脂膜整体厚度影响很小,一般小于1%,但对于航空航天用高精度预浸料而言,一般中高问题在单个树脂膜上能够达到约4%的影响,对部分多次覆膜的高端预浸料产品,累计厚度偏移可达15%以上。

4、传统生产工作中,技术人员一般通过定制高强度转印辊、对辊表面进行强化处理以及尽可能提高辊间隙控制精度及设备震动控制等方案以解决预浸料用树脂膜的中高问题,但由于每种以上方案在制备膜厚度小于15μm的产品时均无较好的反馈,导致部分牌号航空航天用预浸料树脂含量控制精度低,影响到后续产品的设计和制造过程。

技术实现思路

1、(一)要解决的技术问题

2、本发明要解决的技术问题是涂胶辊中部由于应力出现微小的形变,该形变就造成刮刀或者辊中部的树脂膜偏厚,影响最终生产的预浸料的厚度精度。

3、(二)技术方案

4、为实现上述目的,本发明采用的技术方案是:

5、第一方面,本发明提供一种高精度预浸料用树脂膜制造装置,包括载体输送装置、摩擦装置以及树脂膜成型装置;载体输送装置用于沿生产方向输送载体,所述载体具有用于涂覆树脂材料的覆膜表面;摩擦装置用于破坏所述覆膜表面上预设区域的离型剂涂层;树脂膜成型装置用于将熔融状态的树脂材料涂覆于所述载体的覆膜表面上,并冷却形成树脂膜。

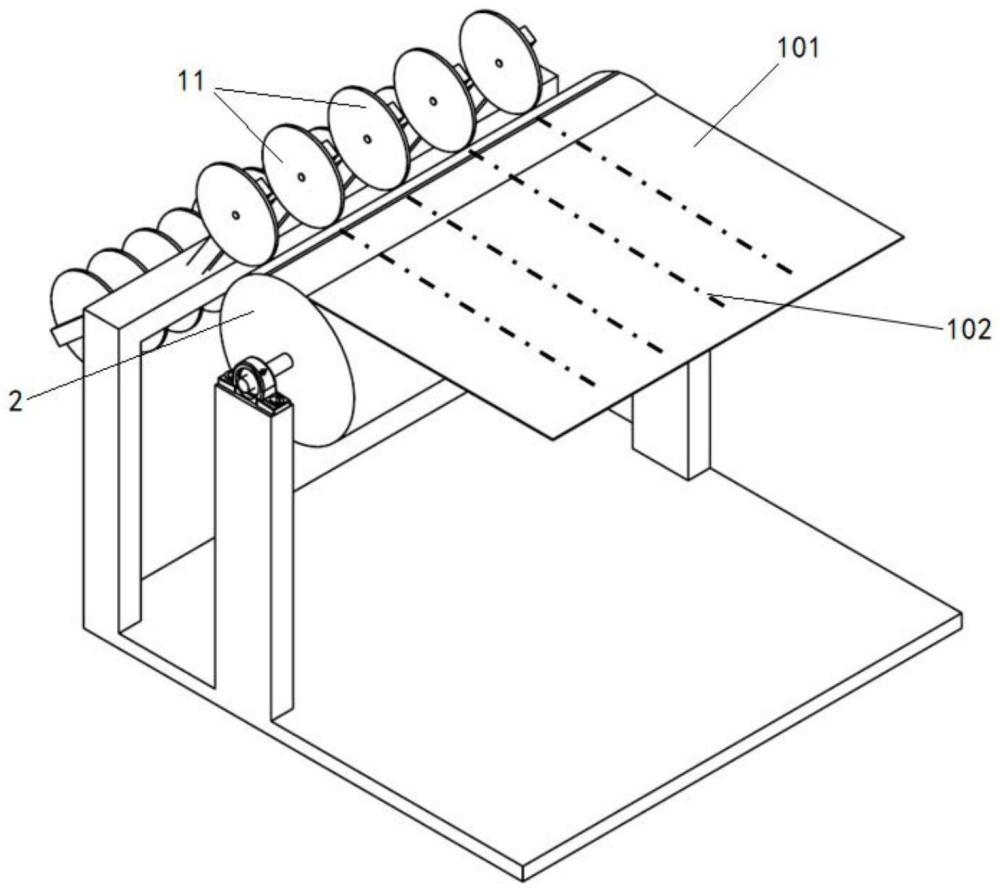

6、优选地,所述摩擦装置包括多个并列设置的压力摩擦组件以及连接于所述压力摩擦组件的驱动组件,所述驱动组件能够驱动所述压力摩擦组件挤压所述覆膜表面,以破坏所述覆膜表面上预设区域的离型剂涂层。

7、优选地,所述摩擦装置包括多个并列放置的静电放电组件以及连接于所述静电放电组件的驱动组件,所述驱动组件能够驱动所述静电放电组件接触所述覆膜表面,以放电破坏所述覆膜表面上预设区域的离型剂涂层。

8、优选地,所述摩擦装置包括钢印辊轮以及连接于所述钢印辊轮的驱动组件,所述钢印辊轮的周向表面具有凸起的钢印,所述驱动组件能够驱动所述钢印辊轮接触所述覆膜表面,以破坏所述覆膜表面上预设区域的离型剂涂层。

9、优选地,所述树脂膜制造装置还包括第一测厚仪和第二测厚仪,所述第一测厚仪设于所述树脂膜成型装置沿生产方向的后方,所述第二测厚仪设于所述树脂膜成型装置沿生产方向的前方,所述第一测厚仪用于测量所述载体的厚度,所述第二测厚仪用于测量所述载体和树脂膜的总厚度。

10、优选地,所述树脂膜成型装置包括沿生产方向依次布设的涂胶辊、冷却板和冷却辊,所述涂胶辊用于将熔融状态的树脂材料涂覆于所述载体的覆膜表面上,所述冷却板和所述冷却辊用于冷却所述树脂材料以形成树脂膜。

11、优选地,所述载体为塑料膜、cck离型纸、格拉辛纸或牛皮纸。

12、优选地,所述树脂材料为热固性树脂,或热固性树脂与固化剂、固化促进剂、溶剂、增韧剂以及增强剂中至少一种配比调制而成的混合树脂材料。

13、第二方面,本发明还提供一种树脂膜制造方法,包括以下步骤:

14、载体输送装置沿生产方向释放载体,所述载体具有用于涂覆树脂材料的覆膜表面;

15、启动摩擦装置破坏所述覆膜表面上预设区域的离型剂涂层;

16、树脂膜成型装置将熔融状态的树脂涂覆于所述载体的覆膜表面上,并冷却形成树脂膜;

17、将所述载体从所述树脂膜上剥离,以剥离所述预设区域处的树脂材料。

18、优选地,树脂膜制造方法还包括以下步骤:

19、测量所述树脂膜的中高厚度水平,通过所述中高厚度水平调节所述预设区域的总体积,所述中高厚度水平为树脂膜中部相对于树脂膜两侧的厚度差。

20、(三)有益效果

21、本发明的上述技术方案至少具有如下优点:

22、本发明利用破坏覆膜表面上预设区域的离型剂涂层,然后在覆膜表面涂覆熔融状态的树脂材料,并冷却形成树脂膜。未被破坏的覆膜表面上附着的树脂膜剥离力要小于被破坏的覆膜表面上的树脂膜剥离力,且有部分树脂将于载体内部纤维或结构形成机械锁合,导致该部分树脂在剥离时难以与载体分离,被带离预浸料;通过调节预设区域的大小,来调节被带离预浸料的树脂量,进而来控制最终生产的预浸料的厚度精度。

技术特征:

1.一种高精度预浸料用树脂膜制造装置,其特征在于,包括:

2.如权利要求1所述的高精度预浸料用树脂膜制造装置,其特征在于,所述摩擦装置包括多个并列设置的压力摩擦组件以及连接于所述压力摩擦组件的驱动组件,所述驱动组件能够驱动所述压力摩擦组件挤压所述覆膜表面,以破坏所述覆膜表面上预设区域的离型剂涂层。

3.如权利要求1所述的高精度预浸料用树脂膜制造装置,其特征在于,所述摩擦装置包括多个并列放置的静电放电组件以及连接于所述静电放电组件的驱动组件,所述驱动组件能够驱动所述静电放电组件接触所述覆膜表面,以放电破坏所述覆膜表面上预设区域的离型剂涂层。

4.如权利要求1所述的高精度预浸料用树脂膜制造装置,其特征在于,所述摩擦装置包括钢印辊轮以及连接于所述钢印辊轮的驱动组件,所述钢印辊轮的周向表面具有凸起的钢印,所述驱动组件能够驱动所述钢印辊轮接触所述覆膜表面,以破坏所述覆膜表面上预设区域的离型剂涂层。

5.如权利要求1所述的高精度预浸料用树脂膜制造装置,其特征在于,所述树脂膜制造装置还包括第一测厚仪和第二测厚仪,所述第一测厚仪设于所述树脂膜成型装置沿生产方向的后方,所述第二测厚仪设于所述树脂膜成型装置沿生产方向的前方,所述第一测厚仪用于测量所述载体的厚度,所述第二测厚仪用于测量所述载体和树脂膜的总厚度。

6.如权利要求1所述的高精度预浸料用树脂膜制造装置,其特征在于,所述树脂膜成型装置包括沿生产方向依次布设的涂胶辊、冷却板和冷却辊,所述涂胶辊用于将熔融状态的树脂材料涂覆于所述载体的覆膜表面上,所述冷却板和冷却辊用于冷却所述树脂材料以形成树脂膜。

7.如权利要求1所述的高精度预浸料用树脂膜制造装置,其特征在于,所述载体为塑料膜、cck离型纸、格拉辛纸或牛皮纸。

8.如权利要求1所述的高精度预浸料用树脂膜制造装置,其特征在于,所述树脂材料为热固性树脂,或热固性树脂与固化剂、固化促进剂、溶剂、增韧剂以及增强剂中至少一种配比调制而成的混合树脂材料。

9.一种树脂膜制造方法,其特征在于,包括以下步骤:

10.如权利要求9所述的树脂膜制造方法,其特征在于,树脂膜制造方法还包括以下步骤:

技术总结

本发明提供了一种高精度预浸料用树脂膜制造装置及树脂膜制造方法,树脂膜制造装置包括载体输送装置、摩擦装置以及树脂膜成型装置;载体输送装置用于沿生产方向输送载体,载体具有用于涂覆树脂材料的覆膜表面;摩擦装置用于破坏覆膜表面上预设区域的离型剂涂层;树脂膜成型装置用于将熔融状态的树脂材料涂覆于载体的覆膜表面上,并冷却形成树脂膜。本发明可以通过调节预设区域的大小,来调节被带离预浸料的树脂量,进而来控制最终生产的预浸料的厚度精度。

技术研发人员:张一川,庞宝琳,王峰,胡溯,杨修通

受保护的技术使用者:中航复合材料有限责任公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!