一种高纤维含量拉挤平板的制备工艺的制作方法

本发明涉及复合拉挤板材制备领域,具体涉及一种高纤维含量拉挤平板的制备工艺。

背景技术:

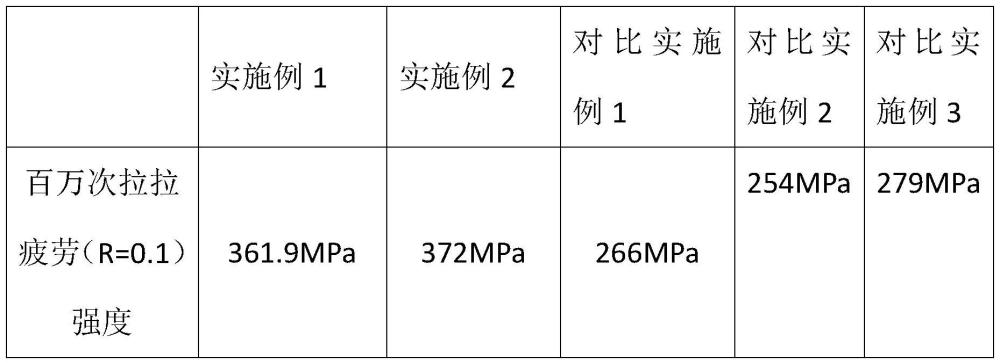

1、复合材料拉挤平板行业中,目前批量应用的板材纤维体积含量均小于72%,主要因为当纤维体积含量超过72%,其复合拉挤板材疲劳强度急剧下降(百万次循环剩余疲劳强度远低于300mpa)且波动异常,其应变和强度呈现非线性关系。随着风电叶片价格的不断降低,对于材料的单位性能成本需求日益加剧,板材的性能要求急剧升高。目前市场上多采用增加增强纤维体积含量来实现板材模量的提升,但受限于板材疲劳性能的关系,致使纤维含量一直处于72%以内,无法进一步提升。

技术实现思路

1、本发明的目的是开发一种高纤维含量拉挤平板的制备工艺,通过纤维预处理、预加热处理和板材缺陷的控制,减少复合板材的孔隙率和缺陷,提高纤维与树脂的界面结合性能,可以大大提升增强纤维的疲劳强度性能,可以将纤维含量在72%以上的复合板材百万次循环剩余疲劳强度提升至300mpa以上。

2、本发明的上述技术目的是通过以下技术方案得以实现的:

3、本发明提供的一种高纤维含量拉挤平板的制备工艺,其中高纤维含量拉挤平板的纤维体积含量≥72%;制备工艺包括:穿纱,纤维加热处理,浸胶,预成型,预固化,固化,后固化,牵引和切割;

4、其中,纤维加热预处理采用红外预加热处理,使纤维的温度在35~45℃。

5、当纤维体积含量提高到72%以上时,由于树脂的用量随之减少,使纤维与树脂的界面结合性能大幅下降,导致板材的疲劳强度急剧下降;本发明中,通过对纤维进行红外加热预处理,使浸润剂的活化分子比例增加,提高浸润剂中底物分子的吉布斯自由能,一方面提高浸润剂与纤维之间的结合力,提高纤维的浸润性,另一方面提高浸润剂的活性,利于纤维与树脂之间的界面性能的提高,从而解决纤维含量过高导致的板材疲劳强度下降的问题。

6、同时,在本发明提供的制备工艺中,通过穿纱,确保纤维在板材中的均匀分布,以提高整体强度和韧性,合理的纤维排列对于材料的性能至关重要;纤维加热预处理采用红外预加热处理,通过提高纤维温度至35~45℃,增加纤维表面活性,有助于提高浸润剂与纤维之间的相互作用力,从而提高浸润性。使用固含量为5~10%的水溶性乳液浸胶,确保了浸润剂在纤维间的均匀分布。乳液的选择考虑到其对环境友好和易于操作的特性。

7、在温度为60~90℃的条件下进行预成型,使材料在形成之初获得所需的形状。这有助于后续工艺的进行,并确保产品的几何形状满足要求,之后采用预固化、固化和后固化,温度控制有助于在不同阶段控制树脂的固化速度,最终获得具有优异性能的板材。

8、进一步的,红外加热预处理中,红外波长为6~20μm,处理时间为30~120s。在本发明提供的技术方案中,红外辐射具有与分子振动频率相匹配的能量,当纤维受到红外辐射时,分子开始振动,这使浸润剂分子内部的键断裂和重新排列,有助于增加浸润剂分子的活性。同时,红外加热能够迅速提高纤维的温度,促使分子在更高的温度下活跃起来。这种热效应可能导致浸润剂分子之间的相互作用增强,有利于提高浸润剂的润湿性和渗透性。并且,红外辐射加热可以引起浸润剂分子的表面活性增加,从而改变浸润剂的吉布斯自由能,有助于提高浸润剂分子与纤维之间的相互吸引力,增强浸润剂对纤维的吸附和渗透。

9、此外,红外辐射加热使浸润剂分子中的活性基团的增加,这些活性基团可以更容易地与纤维表面发生化学反应,形成更强的化学键,提高浸润剂与纤维之间的结合力。

10、然而,若红外波长过长,会导致辐射能量不足,无法有效地被材料吸收,降低纤维的温度升高速度,无法实现预期的纤维预处理效果,减弱了提高浸润剂分子活性的效果,并且无法激发材料中某些需要的化学反应,影响浸润剂分子的活性提高。

11、若红外波长过短,会能导致材料过度吸收能量,引起热损失,这可能导致局部过热,而非均匀的加热。此外,过度的吸收也可能导致纤维的热损伤,降低其性能,且波长过短可能导致分子振动模式不适当,无法有效促进浸润剂分子的活性和界面吸附,影响浸润剂与纤维之间的相互作用。

12、进一步的,预成型的温度为60~90℃。

13、进一步的,预固化的温度为140~170℃。在本发明中,浸润树脂的纤维在进入模具进行固化成型前,先经过预固化装置,树脂在该阶段黏度降低,促进浸润,更利于受体积热膨胀后的气泡排出,同时树脂经过预固化阶段,减少复合材料反应应力集中,有利于提高疲劳性能。

14、进一步的,固化的温度为170~195℃。

15、进一步的,后固化的温度为180~190℃。

16、进一步的,牵引的速度为0.5~1m/min。

17、进一步的,本发明中的浸胶采用的浸润剂是固含量为5~10%的水溶性乳液。

18、进一步的,浸润剂包括:粘结剂、偶联剂、抗静电剂、润滑剂、保湿剂和调节剂。

19、进一步的,按照重量份数计算,所述浸润剂包括:粘结剂40~50份、抗静电剂0.2~0.5份、润滑剂0.5~1份、保湿剂0.2~0.5份、助剂2.5~4份和去离子水50~80份。

20、进一步的,红外加热预处理中,红外波长为6~20μm,具体选择方法如下:

21、当浸润剂中粘结剂与水的比例a为0.5≤a<0.67,且预成型的温度t为60℃≤t<75℃时,红外波长w选择15μm≤w≤20μm;当浸润剂中粘结剂与水的比例a为0.5≤a<0.67,且预成型的温度t为75℃≤t≤90℃时,红外波长w选择10μm≤w<15μm;当浸润剂中粘结剂与水的比例a为0.67≤a≤1,且预成型的温度t为60℃≤t<75℃时,红外波长w选择10μm≤w<15μm;当浸润剂中粘结剂与水的比例a为0.67≤a≤1,且预成型的温度t为75℃≤t≤90℃时,红外波长w选择6μm≤w<10μm。

22、本发明综合考虑了浸润剂中粘结剂和水的比例以及预热温度的变化,当粘结剂和水的比例较大或预热温度较高时,选择更高能量的红外波长(例如15μm≤w≤20μm或10μm≤w<15μm)有助于满足更高的能量需求,确保充分的加热效果,同时,针对比例较大或预热温度较高的情况,选择更高能量的红外波长有助于避免过度加热和可能的热损伤,通过精确匹配能量与材料的吸收特性,可以最小化对材料的不必要热损伤,确保处理的准确性和质量,并且,在比例大或温度高的情况下选择更高能量的红外波长,有助于提高加热效率,确保能量更深入物料内部,从而提高渗透深度和均匀性。

23、进一步的,所述粘结剂是3,4-环氧基-6-甲基环已烷甲酸-3,4-环氧基-6-甲基环己烷甲酯环氧。

24、进一步的,抗静电剂为酰胺磷酸酯。

25、进一步的,润滑剂为环氧乙烷和环氧丙烷嵌段共聚物。

26、进一步的,保湿剂为已二醇。

27、进一步的,助剂为异丙醇。

28、综上所述,本发明具有以下有益效果:

29、(1)本发明通过红外预加热处理等步骤,本发明的制备方法能够在浸润剂和纤维之间建立更强的相互作用力。这有助于减少复合板材的孔隙率和浸润缺陷,提高板材的致密性和均一性。

30、(2)本发明利用红外预加热处理优化了浸润剂的活性分子比例,提高了浸润剂与纤维之间的结合力。这进一步增强了纤维与板材的界面结合能力,有助于确保材料在使用中具有更好的稳定性和可靠性。

31、(3)本发明采用预成型、预固化等步骤,有效控制了树脂的固化过程。预固化阶段的低温操作有助于降低拉挤树脂快速固化所产生的内应力积聚。这有助于减缓固化速率,减轻内部应力,提高板材的稳定性。

32、(4)本发明通过后固化阶段的设定,确保了内部应力在整个生产过程中能够有效释放。这项措施有助于减轻应力集中,提高材料的疲劳性能,从而减缓因应力集中而导致的疲劳性能下降。

33、(5)本发明通过对板材制备过程的精细控制,本专利的方法降低了应力集中的风险,这有助于确保在使用过程中,板材能够更好地抵抗外部冲击、振动和其他应力,从而避免因应力集中而导致的性能下降。

- 还没有人留言评论。精彩留言会获得点赞!