用于复合曲面板材的无模板多层阻塞真空导流自成型方法

本发明涉及复合曲面板材建造成型,尤其是涉及一种用于复合曲面板材的无模板多层阻塞真空导流自成型方法。

背景技术:

1、真空导流系统是用于制作复合材料板件的常见技术。它通过真空辅助树脂注入,利用刚性模板成型,将纤维材料(如碳纤维、玻璃纤维)与树脂(如环氧树脂、聚酯树脂)结合在一起。该系统利用真空的作用,将复合材料的树脂浸渍过程中产生的气泡和空气排出,以确保材料的质量和性能。但是,在这个过程中,通常需要使用模板来定义构件的形状和尺寸。每次使用模板后,都需要进行检查和清理,以确保模板的质量和可重复使用性。由于构件的固化时间通常需要数日,模板和材料在数天内的固化过程中都粘连在一起,批量生产中可能需要同时使用多个模板,模板使用效率低下。

2、另一方面,层阻塞系统是一种通过控制气压来实现构件刚度变换的方法。在该系统中,通过控制气压的变化,可以使构件在抽真空之前处于柔软状态,自由弯曲以适应不同的形状。一旦形状确定,可以通过抽真空来增加构件的平面外弯曲刚度,实现快速定型。这是因为抽真空后,大气压力提高了由摩擦力产生的层间剪切力,从而增加构件刚度。层阻塞系统具有气压控制简便、控制速度快、过程可逆、结构恢复、刚度可调节和易成型等优点。然后目前的应用主要在柔性机器人领域,多用于小尺度构件,在土木、机械等大尺度构件方面应用较少。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明的一个目的在于提出一种用于复合曲面板材的无模板多层阻塞真空导流自成型方法,无需模板或提高模板的使用率,快速成型、反复成型、构件自由度高、构件轻质且强度高,控制简单。

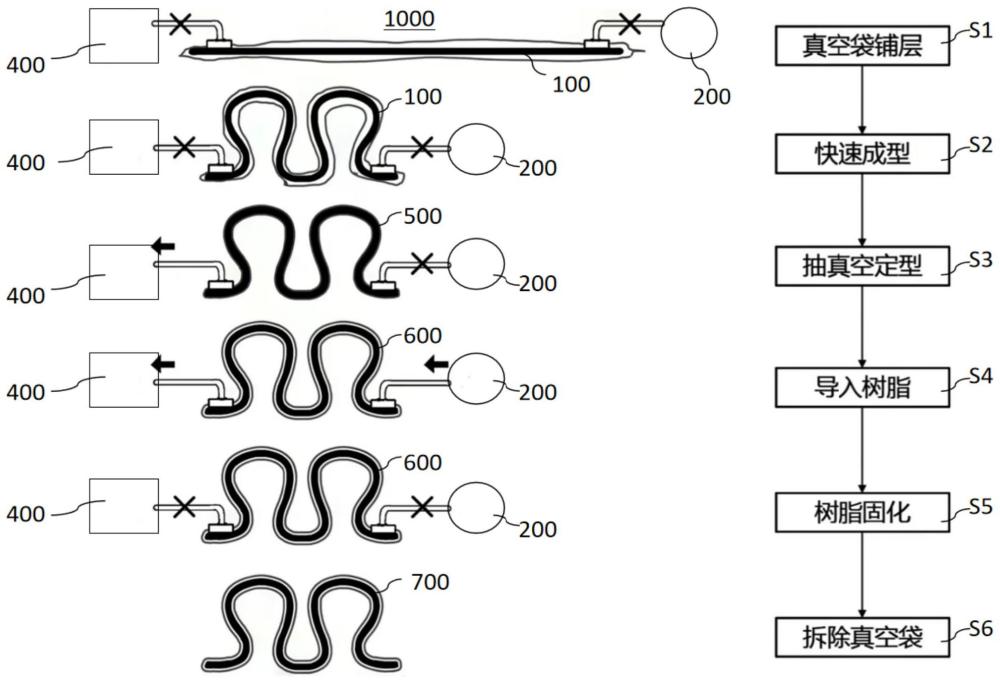

2、根据本发明实施例的用于复合曲面板材的无模板多层阻塞真空导流自成型方法,包括如下步骤:

3、s1:制作真空袋构件,并将所述真空袋构件的一端与树脂容器相连,将所述真空袋构件的另一端与真空设备相连;其中,所述真空袋构件呈平铺状态,所述真空袋构件包括真空袋和自下至上平铺放置在所述真空袋内的下脱模布层、纤维织物层、上脱模布层和导流网层;

4、s2:使所述真空袋构件弯曲成所需形状;

5、s3:打开所述真空设备,并关闭所述树脂容器,对所述真空袋内抽取真空,使变形后的所述真空袋构件定型并形成自我支撑的第一板壳结构;

6、s4:接着打开所述树脂容器,使所述树脂容器内的树脂通过所述真空设备抽取进入所述第一板壳结构内,使所述树脂完全浸润铺层,得到第二板壳结构,关闭所述真空设备和所述树脂容器;

7、s5:将所述第二板壳结构进行完全固化,得到第三板壳结构;

8、s6:去除所述第三板壳结构的所述真空袋,并进行打磨,最终获得所需的复合曲面板材。

9、根据本发明实施例的用于复合曲面板材的无模板多层阻塞真空导流自成型方法具有以下优点:一是真空袋构件可以形成层阻塞系统,快速成型。二是操作简单,便于进行控制。三是无需模板或提高了模板的利用率。四是真空袋构件的自由度强,适用于制造多种曲面形状和尺寸的板壳构件。五是可以反复成型,提高了制造过程中的灵活性和纠错能力。六是本发明实施例的用于复合曲面板材的无模板多层阻塞真空导流自成型方法制成的复合曲面板材轻质且强度高。

10、本发明实施例的用于复合曲面板材的无模板多层阻塞真空导流自成型方法采用复合材料制造曲面板材,形成轻巧的薄壳和薄板结构。通过灵活的纤维铺层和材料选择,能够实现复合曲面板材的轻量化设计,并保持较高的强度。其中,复合材料具有出色的比强度和比刚度,能够在满足强度要求的同时减少复合曲面板材的自重,提高整体性能。本发明实施例的用于复合曲面板材的无模板多层阻塞真空导流自成型方法适用于制作各种可展开成平面的复杂曲面构件,根据设计的尺寸、形态和用途,本发明实施例的用于复合曲面板材的无模板多层阻塞真空导流自成型方法可用于制作中型或大型曲面板壳构件,广泛应用于机械、工业设计、土木工程等领域。

11、在一些实施例中,步骤s1的具体步骤为:依次自下而上平铺下袋面层、所述下脱模布层、所述纤维织物层、所述上脱模布层、所述导流网层和上袋面层,并使所述下袋面层和所述上袋面层的周边密封连接,并将所述真空袋的一端与所述树脂容器相连,将所述真空袋的另一端与所述真空设备相连。

12、在一些实施例中,所述下袋面层的内表面和所述上袋面层的内表面均涂有脱模剂层。

13、在一些实施例中,所述真空袋构件还包括导流螺旋管,所述导流螺旋管位于所述真空袋内的周边处。

14、在一些实施例中,待所述导流网层平铺好后,将所述导流螺旋管沿所述导流网层的周边布置并使所述导流螺旋管与所述导流网层固定。

15、在一些实施例中,在步骤s1中,所述树脂容器和所述上袋面层上一端处的接口之间采用进胶管连接。

16、在一些实施例中,在步骤s1中,所述真空设备和所述上袋面层上另一端处的接口之间采用抽气管和树脂收集箱连接,其中,所述真空设备与所述树脂收集箱相连,所述抽气管的两端分别对应地与所述树脂收集箱和所述上袋面层上另一端处的接口相连。

17、在一些实施例中,在步骤s2中,在所述真空袋构件的外部使用外部模板辅助成型,待步骤s3中的所述第一板壳结构完成后,撤去所述外部模板。

18、在一些实施例中,在步骤s5中,将所述第二板壳结构在室温或加温环境下进行完全固化。

19、在一些实施例中,在步骤s6中,去除所述第三板壳结构的所述真空袋后,获得带毛边的复合曲面板材,对带毛边的复合曲面板材的毛边进行打磨修剪,最终获得所需的复合曲面板材。

20、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种用于复合曲面板材的无模板多层阻塞真空导流自成型方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的用于复合曲面板材的无模板多层阻塞真空导流自成型方法,其特征在于,步骤s1的具体步骤为:依次自下而上平铺下袋面层、所述下脱模布层、所述纤维织物层、所述上脱模布层、所述导流网层和上袋面层,并使所述下袋面层和所述上袋面层的周边密封连接,并将所述真空袋的一端与所述树脂容器相连,将所述真空袋的另一端与所述真空设备相连。

3.根据权利要求2所述的用于复合曲面板材的无模板多层阻塞真空导流自成型方法,其特征在于,所述下袋面层的内表面和所述上袋面层的内表面均涂有脱模剂层。

4.根据权利要求2所述的用于复合曲面板材的无模板多层阻塞真空导流自成型方法,其特征在于,所述真空袋构件还包括导流螺旋管,所述导流螺旋管位于所述真空袋内的周边处。

5.根据权利要求4所述的用于复合曲面板材的无模板多层阻塞真空导流自成型方法,其特征在于,待所述导流网层平铺好后,将所述导流螺旋管沿所述导流网层的周边布置并使所述导流螺旋管与所述导流网层固定。

6.根据权利要求2所述的用于复合曲面板材的无模板多层阻塞真空导流自成型方法,其特征在于,在步骤s1中,所述树脂容器和所述上袋面层上一端处的接口之间采用进胶管连接。

7.根据权利要求2所述的用于复合曲面板材的无模板多层阻塞真空导流自成型方法,其特征在于,在步骤s1中,所述真空设备和所述上袋面层上另一端处的接口之间采用抽气管和树脂收集箱连接,其中,所述真空设备与所述树脂收集箱相连,所述抽气管的两端分别对应地与所述树脂收集箱和所述上袋面层上另一端处的接口相连。

8.根据权利要求1-7中任意一项所述的用于复合曲面板材的无模板多层阻塞真空导流自成型方法,其特征在于,在步骤s2中,在所述真空袋构件的外部使用外部模板辅助成型,待步骤s3中的所述第一板壳结构完成后,撤去所述外部模板。

9.根据权利要求1-7中任意一项所述的用于复合曲面板材的无模板多层阻塞真空导流自成型方法,其特征在于,在步骤s5中,将所述第二板壳结构在室温或加温环境下进行完全固化。

10.根据权利要求1-7中任意一项所述的用于复合曲面板材的无模板多层阻塞真空导流自成型方法,其特征在于,在步骤s6中,去除所述第三板壳结构的所述真空袋后,获得带毛边的复合曲面板材,对带毛边的复合曲面板材的毛边进行打磨修剪,最终获得所需的复合曲面板材。

技术总结

本发明公开了一种用于复合曲面板材的无模板多层阻塞真空导流自成型方法,包括如下步骤:S1:制作真空袋构件,将真空袋构件的一端与树脂容器相连,将真空袋构件的另一端与真空设备相连;S2:使真空袋构件弯曲成所需形状;S3:打开真空设备,并关闭树脂容器,对真空袋内抽取真空,使变形后的真空袋构件定型并形成自我支撑的第一板壳结构;S4:接着打开树脂容器,使树脂完全浸润铺层,得到第二板壳结构;S5:将第二板壳结构进行完全固化,得到第三板壳结构;S6:拆除第三板壳结构的真空袋,并进行打磨,最终获得所需的复合曲面板材。本发明无需模板或提高模板的使用率,快速成型、反复成型、构件自由度高、构件轻质且强度高,控制简单。

技术研发人员:冯鹏,王钦玉,赵嘉成,唐俊甜

受保护的技术使用者:清华大学

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!