一种多型腔脱模注塑成型模具的制作方法

本技术涉及注塑成型模具,具体为一种多型腔脱模注塑成型模具。

背景技术:

1、注塑成型又称注射模塑成型,它是一种注射兼模塑的成型方法,注塑成型方法的优点是生产速度快、效率高,操作可实现自动化,花色品种多,形状可以由简到繁,尺寸可以由大到小,而且制品尺寸精确,产品易更新换代,能成形状复杂的制件,注塑成型适用于大量生产与形状复杂产品等成型加工领域,而注塑成型使用的工件便是注塑模具。

2、现有的技术中,还存在以下缺陷:现有的注塑模具模腔在注塑完成后,在脱模的过程中需等冷却之后进行脱模,增加了模具注塑成型的脱模时间,同时也降低了模具的注塑成型的效率。鉴于此,我们提出一种多型腔脱模注塑成型模具。

技术实现思路

1、为了弥补以上不足,本实用新型提供了一种多型腔脱模注塑成型模具。

2、本实用新型的技术方案是:

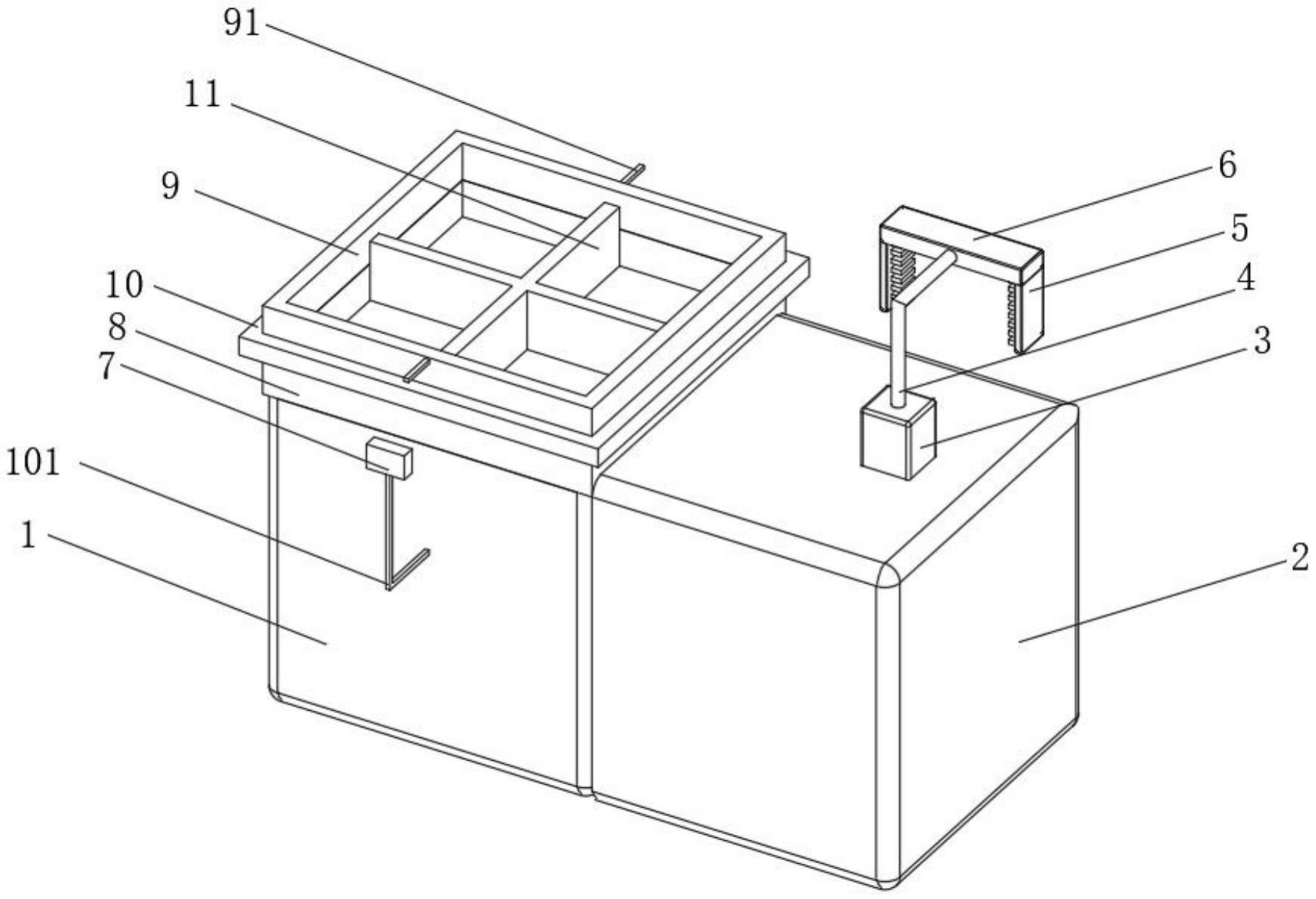

3、一种多型腔脱模注塑成型模具,包括箱体,所述箱体的一侧设有辅助箱,且辅助箱上设有第一机箱,还包括:

4、模具部,所述模具部设于箱体上,包括上模具和下模具,用于将热熔塑料注塑成型;

5、挤压块,所述挤压块设于箱体的两侧,用于将下模具夹紧,且箱体内设有用于驱动挤压块沿着横向移动的驱动部一;

6、夹块,所述夹块设于辅助箱的上方,用于将处于下模具内已注塑成型的模块夹紧,且辅助箱内设有用于驱动夹块沿着纵向移动的驱动部二。

7、进一步的,所述驱动部一包括设于箱体内的第一螺杆,且箱体内设有用于驱动第一螺杆转动的第一动力源,所述第一螺杆上设有第一连接块,所述第一连接块与挤压块之间通过第一连接杆连接,且箱体上设有与第一连接杆相互匹配的第一杆槽。

8、进一步的,所述辅助箱内设有第一驱动箱和第二驱动箱,且辅助箱内设有用于支撑第一驱动箱和第二驱动箱的支撑板,所述驱动部二包括设于第一驱动箱内的第一电动推杆,所述第一电动推杆内的活塞杆与第二驱动箱之间通过第一连杆连接,且第二驱动箱内设有用于驱动第一机箱沿着竖直方向移动的驱动部三。

9、进一步的,所述驱动部三包括设于第二驱动箱内的第二电动推杆,所述第二电动推杆内的活塞杆与第一机箱之间通过第二连杆连接。

10、进一步的,所述第一机箱上设有连接柱,且第一机箱内设有用于驱动连接柱转动的第二动力源,所述连接柱的一端设有第二机箱,且夹块设于第二机箱的底部,所述第二机箱内设有用于驱动其中一个夹块沿着横向移动的驱动部四。

11、进一步的,所述驱动部四包括设于第二机箱内的第二螺杆,且第二机箱内设有用于驱动第二螺杆转动的第三动力源,所述第二螺杆上设有第二连接块,所述第二连接块与夹块之间通过第二连接杆连接。

12、进一步的,所述上模具的两侧设有辅助条,所述上模具与下模具内设有隔板,且上模具的底部与下模具的顶部的周围设有密封条。

13、与现有技术相比,本实用新型的有益效果是:

14、本实用新型通过设置夹块和挤压块,通过第二马达带动第二螺杆转动,第二螺杆带动第二连接块沿着纵向移动,第二连接块带动第二连接杆移动,第二连接杆带动其中一个夹块移动,从而根据注塑成型后的模块大小来调节两个夹块之间的夹距,将注塑成型后的模块夹住,通过双轴电机带动第一螺杆转动,第一螺杆带动第一连接块沿着横向移动,第一连接块带动第一连接杆移动,第一连接杆带动挤压块移动,从而将下模具夹住,通过第二电动推杆内的活塞杆带动第二连杆沿着竖直方向移动,第二连杆带动第一机箱移动,第一机箱带动连接柱移动,连接柱带动第二机箱移动,第二机箱带动夹块移动,从而将下模具内的注塑成型后的模块进行脱模,无需等模块冷却之后进行脱模,节省了模具注塑成型的脱模时间,同时也提高了模具的注塑成型的效率。

技术特征:

1.一种多型腔脱模注塑成型模具,包括箱体(1),所述箱体(1)的一侧设有辅助箱(2),且辅助箱(2)上设有第一机箱(3),其特征在于,还包括:

2.如权利要求1所述的多型腔脱模注塑成型模具,其特征在于:所述驱动部一包括设于箱体(1)内的第一螺杆(103),且箱体(1)内设有用于驱动第一螺杆(103)转动的第一动力源,所述第一螺杆(103)上设有第一连接块(104),所述第一连接块(104)与挤压块(7)之间通过第一连接杆(101)连接,且箱体(1)上设有与第一连接杆(101)相互匹配的第一杆槽。

3.如权利要求1所述的多型腔脱模注塑成型模具,其特征在于:所述辅助箱(2)内设有第一驱动箱(12)和第二驱动箱(13),且辅助箱(2)内设有用于支撑第一驱动箱(12)和第二驱动箱(13)的支撑板(21),所述驱动部二包括设于第一驱动箱(12)内的第一电动推杆(122),所述第一电动推杆(122)内的活塞杆与第二驱动箱(13)之间通过第一连杆(121)连接,且第二驱动箱(13)内设有用于驱动第一机箱(3)沿着竖直方向移动的驱动部三。

4.如权利要求3所述的多型腔脱模注塑成型模具,其特征在于:所述驱动部三包括设于第二驱动箱(13)内的第二电动推杆(132),所述第二电动推杆(132)内的活塞杆与第一机箱(3)之间通过第二连杆(131)连接。

5.如权利要求4所述的多型腔脱模注塑成型模具,其特征在于:所述第一机箱(3)上设有连接柱(4),且第一机箱(3)内设有用于驱动连接柱(4)转动的第二动力源,所述连接柱(4)的一端设有第二机箱(6),且夹块(5)设于第二机箱(6)的底部,所述第二机箱(6)内设有用于驱动其中一个夹块(5)沿着横向移动的驱动部四。

6.如权利要求5所述的多型腔脱模注塑成型模具,其特征在于:所述驱动部四包括设于第二机箱(6)内的第二螺杆(62),且第二机箱(6)内设有用于驱动第二螺杆(62)转动的第三动力源,所述第二螺杆(62)上设有第二连接块(63),所述第二连接块(63)与夹块(5)之间通过第二连接杆(64)连接。

7.如权利要求1所述的多型腔脱模注塑成型模具,其特征在于:所述上模具(9)的两侧设有辅助条(91),所述上模具(9)与下模具(8)内设有隔板(11),且上模具(9)的底部与下模具(8)的顶部的周围设有密封条(10)。

技术总结

本技术涉及注塑成型模具技术领域,具体为一种多型腔脱模注塑成型模具,包括箱体,所述箱体的一侧设有辅助箱,且辅助箱上设有第一机箱,还包括:模具部,所述模具部设于箱体上,包括上模具和下模具,用于将热熔塑料注塑成型。本技术通过设置夹块和挤压块,通过第二电动推杆内的活塞杆带动第二连杆沿着竖直方向移动,第二连杆带动第一机箱移动,第一机箱带动连接柱移动,连接柱带动第二机箱移动,第二机箱带动夹块移动,从而将下模具内的注塑成型后的模块进行脱模,无需等模块冷却之后进行脱模,节省了模具注塑成型的脱模时间,同时也提高了模具的注塑成型的效率。

技术研发人员:黄巡

受保护的技术使用者:东莞市欣久精密模具有限公司

技术研发日:20230109

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!