用于燃料电池的复合石墨双极板模压生产制备系统

本技术属于燃料电池,涉及一种用于燃料电池的复合石墨双极板模压生产制备系统。

背景技术:

1、燃料电池技术凭借其清洁高效的能量转化机理,具有广阔的应用前景。尤其是质子交换膜燃料电池,因其具有启动快、能量转换效率高、噪音低、比功率高、无污染等特点,被认为是在电动汽车上最有应用前景的电力能源之一。

2、双极板是质子交换膜燃料电池的关键零部件之一,它的主要作用是分隔燃料气体和氧气;提供气体流道;收集、传导电流;排出热量以及支撑膜电极。根据双极板的功能需求,因此对双极板的气密性、电导率、耐腐蚀性、厚度以及机械性能都有较高的要求。双极板的材料大致可分为三类:石墨材料、金属材料以及复合材料。其中,以石墨增强树脂的聚合材料作为基体的复合石墨双极板,具有价格较低、制备工艺简便、质量轻,抗腐蚀性能好等基本特点。

3、用于制造复合石墨双极板的树脂主要有两种:热塑性树脂和热固性树脂。热塑性树脂和石墨在脱模前需要经过冷却,会花费较长时间,而热固性树脂不需要经过冷却就可以脱模,缩短成型过程所需的时间。但是,在现有的工艺中,热固性树脂复合石墨双极板在热压完成后还需要经过加热固化过程,此过程中原料占用了热压机,使得后续生产无法及时开展,大大降低了生产效率,无法适应批量生产的需求。

4、关于复合石墨双极板模压生产制备系统的设计,中国专利cn113386385a公开了一种燃料电池用模压石墨板量产方法,在热压系统中,使用热压机进行原料的热压操作,原料包括无机碳材料和树脂,树脂受热流延后封闭孔隙,脱模后得到模压石墨板。该方法在不进行点胶处理的情况下实现了对石墨板的密封,并且无需进行真空浸渍;可以简化工序,降低生产成本,但是未见其对复合石墨板模压生产制备的效率有明显的提升。

技术实现思路

1、本实用新型的目的就是为了提供一种用于燃料电池的复合石墨双极板模压生产制备系统,通过将模压过程与树脂固化过程进行分离,进而实现复合石墨双极板生产效率的提升。

2、本实用新型的目的可以通过以下技术方案来实现:

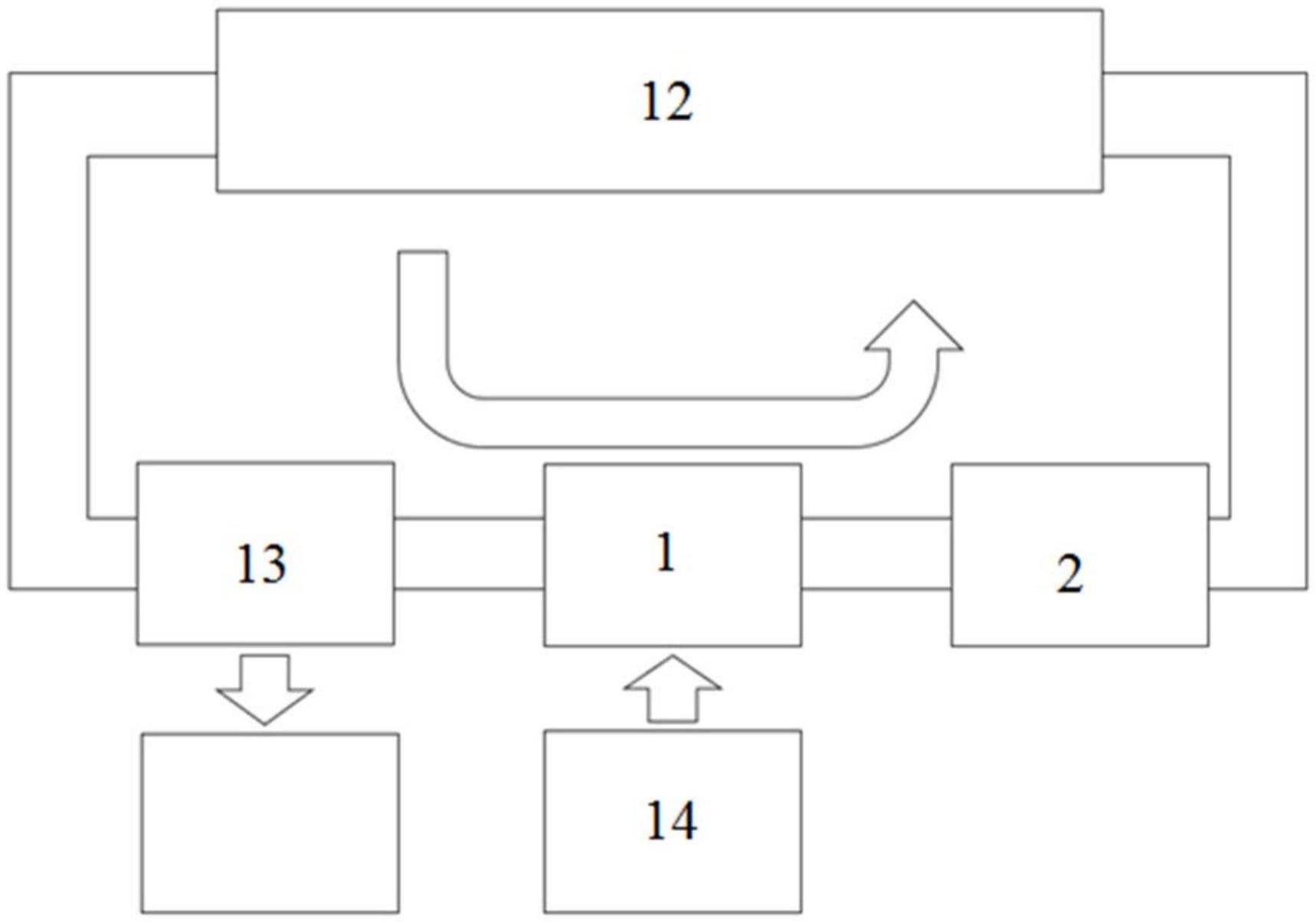

3、本实用新型的技术方案之一提供了一种用于燃料电池的复合石墨双极板模压生产制备系统,包括环形生产线,以及沿环形生产线行进方向依次布置的铺料装置、热模压装置、固化装置与脱模装置,在环形生产线上还放置有用于制备复合石墨双极板的模具。

4、进一步的,所述铺料装置包括底部加工有出料口的储料仓、以及设置在所述出料口处并带有计量功能的给料阀。

5、更进一步的,所述出料口还连接一伸到所述环形生产线上方的铺料通道,当模具沿环形生产线移动到铺料位置时,所述铺料通道正对位于所述模具上的成型空腔。

6、进一步的,在铺料装置后方还设有用于刮平铺于所述模具内粉料的刮刀。

7、进一步的,所述热模压装置包括热压机构与加热机构,所述热压机构包括热压工作台、以及位于热压工作台上方并可上下升降的热压板,在热压板上还设有所述加热机构。

8、更进一步的,所述热压工作台与热压板之间还设有阻尼弹簧。

9、进一步的,所述环形生产线旁还设有用于抓取移动所述模具的抓取装置。

10、进一步的,所述环形生产线的拐弯处还设有用于调整模具传送方向的推杆。通过推杆实现模具和物料传送方向的改变,以实现其在环形生产线上的顺利转向。另外,环形生产线可以由若干沿单一方向的传送带依次首尾拼接组成,此时,推杆的作用就是在拐弯处,将输送到位的模具推入到需要变向的传送带上。

11、进一步的,母料在模具中的铺料所采用的方法为等体法或称重法,通过给料阀对铺料的量进行控制。进一步地,铺料之后需刮平并保证粉料在模具内的堆积密度基本相同。

12、进一步的,所述的石墨复合双极板成型极板的厚度为0.1-10mm,通过控制填料重量实现对成型极板厚度的控制。

13、进一步的,固化装置一般为固化炉和风冷机,根据所生产的原料种类,选择适合的温度和时间以完成固化。

14、进一步的,脱模装置一般可以为本领域常用的脱模结构,例如模具架等,主要用于将内部复合石墨双极板固化后的模具进行开模。

15、本实用新型的技术方案之二提供了一种用于燃料电池的复合石墨双极板模压生产制备方法,其基于如上所述的复合石墨双极板模压生产制备系统,该方法包括以下步骤:

16、(1)通过混料装置制备由树脂材料与石墨材料复合的母料,并加入铺料装置中;

17、(2)铺料装置往模具的下模中定量填入制备好的母料,同时,刮平下模中所填好母料的表面,确保母料每次填入模具内的堆积密度相同;

18、(3)将上模和下模组合后,连带着填入模腔的母料一同放入升温至设定值的热压装置中,沿压制方向开始依照程序设定的加压节奏对模具进行加压;

19、(4)热压完成后的模具随环形生产线送入固化装置中加热固化,随后冷却并经脱模装置脱模后得到石墨复合双极板,脱模完成的双极板被收入产品收集框,所得空的模具随环形生产线返回铺料装置位置继续参与生产。

20、进一步的,同一生产线上有多块模具同时参与生产。进一步地,模具的数量根据生产的条件和需求决定。

21、进一步的,在满足生产条件的前提下,多台热压机可共用同一个固化设备,以进一步提高生产效率。

22、与现有技术相比,本实用新型具有以下优点:

23、(1)本实用新型通过将复合石墨双极板生产制备过程中预热、模压与固化工序分离开,解决了传统热模压过程效率低、设备投入大、生产周期长等问题。

24、(2)本实用新型采用环形生产线,多个模具在一条生产线上同时参与生产,模具的利用率高,且生产线上参与生产的模具越多,每块复合石墨双极板的平均生产用时越少,非常适合批量生产。

25、(3)本实用新型能够灵活调整预热、模压、固化等工序中温度、压力、时间等参数,适应不同树脂和石墨类型的各种生产需要。

技术特征:

1.一种用于燃料电池的复合石墨双极板模压生产制备系统,其特征在于,包括环形生产线,以及沿环形生产线行进方向依次布置的铺料装置、热模压装置、固化装置与脱模装置,在环形生产线上还放置有用于制备复合石墨双极板的模具;

2.根据权利要求1所述的一种用于燃料电池的复合石墨双极板模压生产制备系统,其特征在于,所述热压工作台与热压板之间还设有阻尼弹簧。

3.根据权利要求1所述的一种用于燃料电池的复合石墨双极板模压生产制备系统,其特征在于,所述环形生产线旁还设有用于抓取移动所述模具的抓取装置。

4.根据权利要求3所述的一种用于燃料电池的复合石墨双极板模压生产制备系统,其特征在于,所述抓取装置为机械手。

5.根据权利要求1所述的一种用于燃料电池的复合石墨双极板模压生产制备系统,其特征在于,在环形生产线的拐弯处还设有用于调整模具传送方向的推杆。

6.根据权利要求1所述的一种用于燃料电池的复合石墨双极板模压生产制备系统,其特征在于,所述固化装置为固化炉。

技术总结

本技术涉及用于燃料电池的复合石墨双极板模压生产制备系统,包括环形生产线,以及沿环形生产线行进方向依次布置的铺料装置、热模压装置、固化装置与脱模装置,在环形生产线上还放置有用于制备复合石墨双极板的模具。与现有技术相比,本技术通过将复合石墨双极板生产制备过程中预热、模压与固化工序分离开,解决了传统热模压过程效率低、设备投入大、生产周期长等问题。

技术研发人员:郑俊生,明平文,张子聪,樊润林

受保护的技术使用者:同济大学

技术研发日:20230118

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!