复合材料成型工装的制作方法

本技术涉及复合材料制品成型,具体为一种复合材料成型工装。

背景技术:

1、随着复合材料成型技术的不断发展,因其轻质、高强、高韧性等性能被广泛应用到航空航天、轨道交通、以及天线罩等领域,同时,复合材料制品的需求量也在快速增涨。复合材料应用最多的一般是玻璃纤维、碳纤维、芳纶纤维、硼纤维等高性能纤维增强的树脂基复合材料,其构件在成型过程中,需要加热、加压或抽真空等工艺条件,材料成型和构件成型同时完成,其形位精度主要依靠相应的模具或工装来实现。

2、复合材料的成型离不开成型模具的辅助,现有的常规成型模具一般是通过焊接或者铸造的方式制造出成型模具的毛坯,成型后的毛坯再经过数控机床对模具成型的型面进行机械加工,从而得到最终的成型模具,因此,现有成型模具的加工流程及周期较长;而且,现有的常规成型模具不能对模具的型面进行调整,在对不同结构的复合材料构件进行固化成型时,需要制作不同的成型模具,增加了成型模具的成本,同时,也延长了复合材料的加工周期;综上所述,成型模具的加工成本及周期,制约了复合材料制品的成本及生产效率。

3、近来,市场对先进复合材料制品的质量、性能、成本、周期等的要求不断提高,因此,也对先进复合材料成型模具和工装技术提出新的要求。

技术实现思路

1、本实用新型的目的在于提供一种复合材料成型工装,以解决上述背景技术中提出的现有复合材料成型模具加工流程及周期较长,不能对模具的型面进行调整,导致成型模具的加工成本及周期制约复合材料制品的成本及生产效率的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

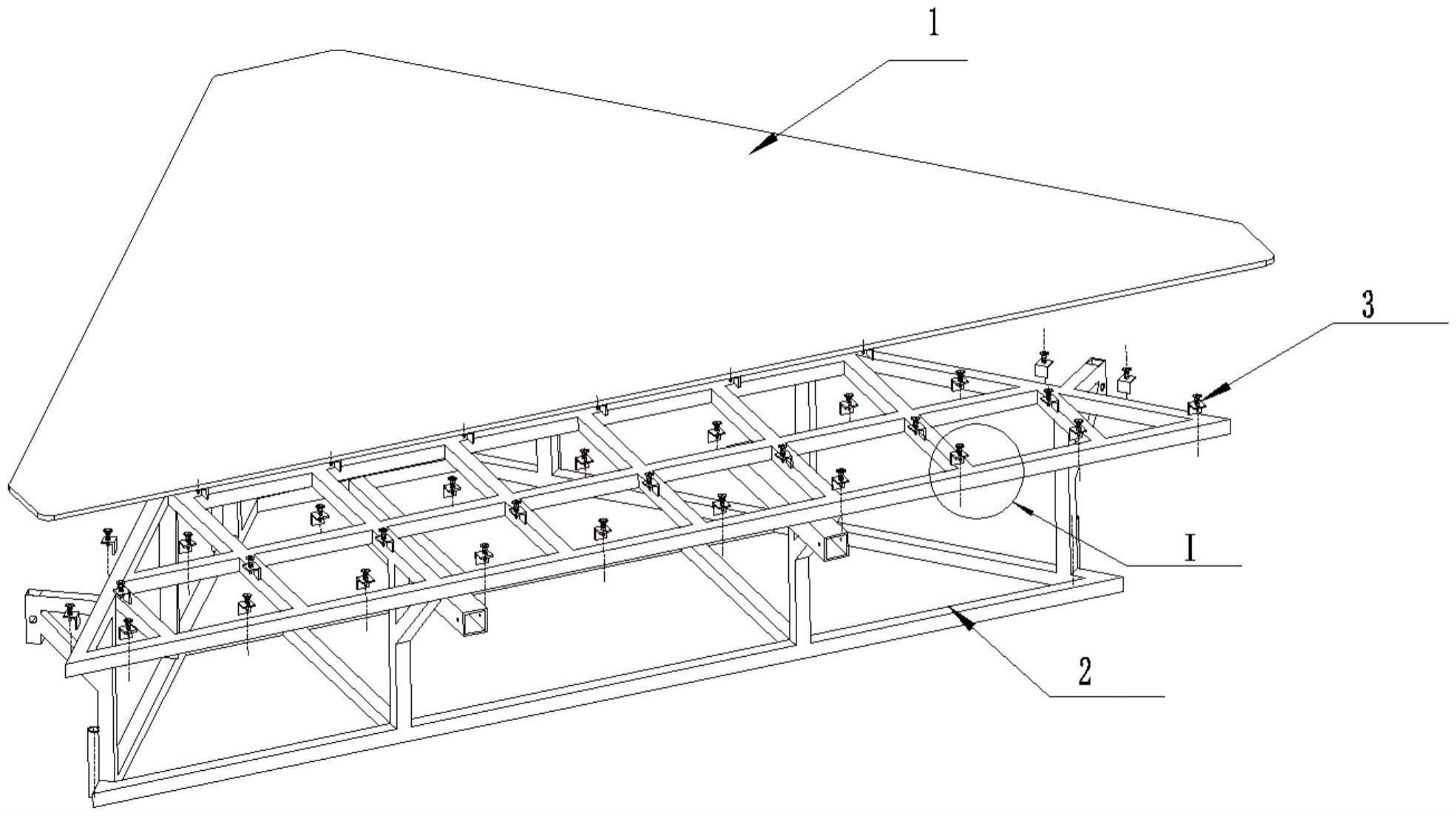

3、一种复合材料成型工装,包括模具型面和支撑主体,所述模具型面为柔性平面,所述模具型面铺设在支撑主体上,所述模具型面的下表面和支撑主体的上表面之间设置多个调节装置,所述调节装置在支撑主体的上表面均匀分布,所述调节装置用于调整所在位置模具型面的曲率。

4、进一步地,所述模具型面的厚度为6-10mm。

5、进一步地,所述模具型面整体呈三角形,所述三角形的三个角处设置倒角。

6、进一步地,所述模具型面为表面光滑的钢化玻璃板或金属板。

7、进一步地,所述支撑主体包括支撑座和型面支撑架,所述型面支撑架位于支撑座的上表面和模具型面的下表面之间,所述型面支撑架与模具型面的形状及大小相适应,所述型面支撑架整体呈网格状结构,所述调节装置设置在型面支撑架上,所述调节装置设置在型面支撑架的网格节点处。

8、进一步地,所述型面支撑架为矩形网格状结构、菱形网格状结构或正五边形网格状结构。

9、进一步地,所述支撑座的侧部设置外延部,所述外延部设置用于吊装的吊耳。

10、进一步地,所述调节装置包括连接块和螺栓,所述连接块的侧部与型面支撑架网格节点处的型面支撑架连接,所述连接块内设置内螺纹,所述螺栓沿竖直方向设置,所述螺栓自下而上穿过连接块,所述螺栓的末端抵接在模具型面的下表面。

11、进一步地,所述连接块为l型,所述连接块的长臂与型面支撑架连接,所述连接块的短臂上设置内螺纹,所述螺栓穿过连接块的短臂与模具型面的下表面抵接。

12、进一步地,所述螺栓的末端设置为圆滑的曲面,所述螺栓的末端设置缓冲垫,所述螺栓通过缓冲垫与模具型面的下表面抵接。

13、与现有技术相比,本实用新型的有益效果是:

14、1、本实用新型提供一种复合材料成型工装,自身结构简单,易加工;适用于平面类薄型复合材料构件的固化成型,不同于常规的成型模具结构会将支撑部分与模具型面焊接或铸造为一个整体,本实用新型利用调节装置可以根据需要调节模具型面与支撑体之间的相对高度,从而实现模具型面曲面精度的调节;能够实现不同结构的薄型复合材料构件的固化成型,有效降低了复合材料构件成型模具的制造成本。

15、2、相比一般常规成型模具通过焊接或者铸造的方式制造出成型模具的毛坯,成型后的毛坯再经过数控机床对模具成型的型面进行机械加工,从而得到最终的成型模具;本实用新型从加工工艺方面优化了成型模具的制作过程,模具型面通过选定合适的钢化玻璃或金属板,再利用调节装置可以根据需要调节模具型面与支撑体之间的相对高度,实现根据复合材料构件的结构调节模具型面,无需再进行机械加工,从加工工艺流程方面缩短了成型模具的加工周期。

技术特征:

1.一种复合材料成型工装,其特征在于:包括模具型面(1)和支撑主体(2),所述模具型面(1)为柔性平面,所述模具型面(1)铺设在支撑主体(2)上,所述模具型面(1)的下表面和支撑主体(2)的上表面之间设置多个调节装置(3),所述调节装置(3)在支撑主体(2)的上表面均匀分布,所述调节装置(3)用于调整所在位置模具型面(1)的曲率。

2.根据权利要求1所述的复合材料成型工装,其特征在于:所述模具型面(1)的厚度为6-10mm。

3.根据权利要求2所述的复合材料成型工装,其特征在于:所述模具型面(1)整体呈三角形,所述三角形的三个角处设置倒角。

4.根据权利要求3所述的复合材料成型工装,其特征在于:所述模具型面(1)为表面光滑的钢化玻璃板或金属板。

5.根据权利要求4所述的复合材料成型工装,其特征在于:所述支撑主体(2)包括支撑座和型面支撑架,所述型面支撑架位于支撑座的上表面和模具型面(1)的下表面之间,所述型面支撑架与模具型面(1)的形状及大小相适应,所述型面支撑架整体呈网格状结构,所述调节装置(3)设置在型面支撑架上,所述调节装置(3)设置在型面支撑架的网格节点处。

6.根据权利要求5所述的复合材料成型工装,其特征在于:所述型面支撑架为矩形网格状结构、菱形网格状结构或正五边形网格状结构。

7.根据权利要求6所述的复合材料成型工装,其特征在于:所述支撑座的侧部设置外延部,所述外延部设置用于吊装的吊耳。

8.根据权利要求7所述的复合材料成型工装,其特征在于:所述调节装置(3)包括连接块(31)和螺栓(32),所述连接块(31)的侧部与型面支撑架网格节点处的型面支撑架连接,所述连接块(31)内设置内螺纹,所述螺栓(32)沿竖直方向设置,所述螺栓(32)自下而上穿过连接块(31),所述螺栓(32)的末端抵接在模具型面(1)的下表面。

9.根据权利要求8所述的复合材料成型工装,其特征在于:所述连接块(31)为l型,所述连接块(31)的长臂与型面支撑架连接,所述连接块(31)的短臂上设置内螺纹,所述螺栓(32)穿过连接块(31)的短臂与模具型面(1)的下表面抵接。

10.根据权利要求9所述的复合材料成型工装,其特征在于:所述螺栓(32)的末端设置为圆滑的曲面,所述螺栓(32)的末端设置缓冲垫(33),所述螺栓(32)通过缓冲垫(33)与模具型面(1)的下表面抵接。

技术总结

本技术涉及复合材料制品成型技术领域,具体为一种复合材料成型工装,包括模具型面和支撑主体,模具型面为柔性平面,模具型面铺设在支撑主体上,模具型面的下表面和支撑主体的上表面之间设置多个调节装置,调节装置在支撑主体的上表面均匀分布,调节装置用于调整所在位置模具型面的曲率。本技术复合材料成型工装,自身结构简单,易加工;适用于平面类薄型复合材料构件的固化成型,可以根据需要调节模具型面与支撑体之间的相对高度,从而实现模具型面曲面精度的调节,能够实现不同结构的薄型复合材料构件的固化成型,有效降低了复合材料构件成型模具的制造成本和加工周期。

技术研发人员:薛鸿超,巩飞超,张静,张勇宏,谭全芹

受保护的技术使用者:陕西天翌科技股份有限公司

技术研发日:20230113

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!