冷风型铸片机构的制作方法

本技术涉及新能源锂电池隔膜行业,具体涉及冷风型铸片机构。

背景技术:

1、铸片成型系统位于高端湿法基膜设备生产线中第二部分,其核心技术是该设备急冷辊和靠辊的辊筒流道采用先进的双进双出交叉对流螺旋形式,保证辊面温度均匀,在聚合物熔体离开模头后,熔体迅速贴附在低温的急冷辊表面,在急冷辊的牵引力作用下与靠辊接触或非接触方式,利用双辊机械挤压和冷却定型的方法对熔体进行加工,进而达到铸片的目的,虽然此技术可以完成铸片的过程,但是由于急冷辊和靠辊整体的差异,其性能上很难达做到平衡,导致铸片的正反面不能同时触碰到均匀的温度,附片效果不好,正反面冷却速度不可调,铸片正反面结晶度不一致等一系列问题,最终导致高端湿法基膜的产量非常不稳定。

2、在公开号为:cn214920347u的一种铝合金压铸件的冷却成型装置,包括传输机构以及风冷机构,传输机构包括机体、驱动件、传输带、主动轮组件、从动轮组件、进风件和出风件,主动轮组件和从动轮组装件分别转动设置于机体的两端,传输带的两端分别绕接于主动轮组件和从动轮组件,驱动件用于驱动主动轮组件转动;传输带的内侧设置有散热鳍片,进风件和出风件分别设置于机体内两侧,进风件和出风件彼此正对设置;风冷机构设置于机体并用于对传输带上的铝合金压铸件吹风进行冷却。本实用新型通过在传输带设置有散热鳍片,并在机体两侧分别设置有进风机和出风机,实现了及时对传输带进行散热的效果,提升了散热效率。

3、针对现有技术存在以下问题:

4、现有的铸片机构存在急冷辊和靠辊整体的差异,其性能上很难达到平衡,导致铸片的正反面不能同时触碰到均匀的温度,附片效果不好的问题;

5、现有技术的铸片机构反面冷却速度不可调,铸片正反面结晶度不一致,进而导致高端湿法基膜的产量非常不稳定的问题。

技术实现思路

1、本实用新型的目的在于提供冷风型铸片机构,以解决上述背景技术中提出的问题。

2、为解决上述技术问题,本实用新型所采用的技术方案是:

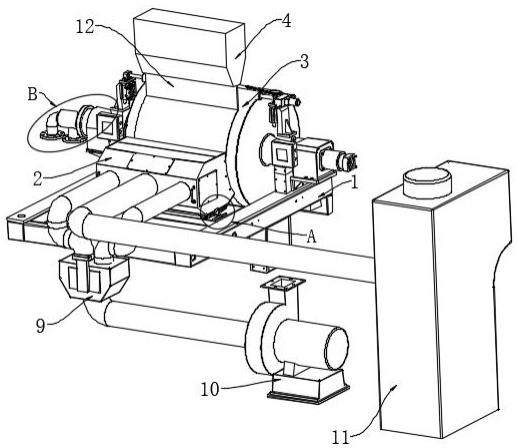

3、冷风型铸片机构,包括升降架体,所述升降架体的上端设置有冷风机系统,所述升降架体的一侧外表面设置有冷却机,所述冷风机系统的一侧外表面设置有急冷牵引辊,所述急冷牵引辊架设在升降架体的上端并与之连接,所述冷风机系统与急冷牵引辊之间安装有模头,所述急冷牵引辊用于对聚合物熔体的接触面进行急冷定型。

4、本实用新型技术方案的进一步改进在于:所述冷风机系统包括有冷风罩,所述冷风罩的下表面架设在升降架体的上端,所述冷风罩的一端外表面设置有聚合物熔体,所述冷风罩的输出端对准聚合物熔体的背面,所述聚合物熔体由模头的输出端挤出。

5、采用上述技术方案,所述聚合物熔体的正面与急冷牵引辊的表面绕卷贴合。

6、本实用新型技术方案的进一步改进在于:所述急冷牵引辊的一端外表面设置有旋转接头,所述旋转接头的输出端设置有冷却介质进入端口。

7、采用上述技术方案,所述旋转接头用于冷却介质的输出、输入和交换的通道。

8、本实用新型技术方案的进一步改进在于:所述聚合物熔体的下表面固定安装有滑块,所述滑块的下端外表面与安装在升降架体上端外表面的直线导轨的外表面滑动连接。

9、采用上述技术方案,通过直线导轨与滑块相互配合,用于调节冷风罩的行程距离,能够根据铸片的具体厚度进行精准调节。

10、本实用新型技术方案的进一步改进在于:所述冷风罩的一侧外表面通过螺栓固定安装有冷风罩固定块,所述冷风罩固定块的下端外表面与预设在升降架体上表面的安装槽通过螺栓固定连接。

11、采用上述技术方案,所述冷风罩固定块用于固定冷风罩的工作位置,对冷风罩与升降架体之间的固定,防止在运作时发生偏移。

12、本实用新型技术方案的进一步改进在于:所述冷风罩固定块的一侧设置有安装在升降架体上端外表面的间距调节刻度尺。

13、采用上述技术方案,所述间距调节刻度尺用于显示冷风机的行程距离。

14、本实用新型技术方案的进一步改进在于:所述冷却机靠近升降架体的一侧设置有排风机,所述排风机的抽风端固定连接有滑块回风三通安装架,所述滑块回风三通安装架的输入端固定连接有与冷风罩外表面贯通连接的回风管,所述回风管的抽风端端端口固定连接有对准聚合物熔体表面的回风嘴。

15、采用上述技术方案,所述回风嘴设置在冷风罩且靠近聚合物熔体的一侧。

16、本实用新型技术方案的进一步改进在于:所述冷却机的输出端固定安装有贯通至冷风罩内部的进风管,所述进风管的出风端端口固定连接有对准聚合物熔体背面的进风嘴。

17、采用上述技术方案,所述进风嘴的出风端对准铸片的表面,起到了急速冷却的作用。

18、由于采用了上述技术方案,本实用新型相对现有技术来说,取得的技术进步是:

19、本实用新型提供冷风型铸片机构,采用急冷牵引辊与冷风机系统之间的共同配合,实现了对铸片的两面进行均匀的冷却,利用急冷牵引辊的设置,能够对模头挤出的聚合物熔体的接触面进行急冷定型,同时,急冷牵引辊驱动转动可以达到铸片的牵引作用,提升急冷牵引辊急冷辊附片的效果。

20、本实用新型提供冷风型铸片机构,采用冷却机、进风管与进风嘴之间共同配合,能够为铸片表面提供冷风,实现急冷定型的效果,且采用滑块回风三通安装架、回风管与排风机之间的共同配合,能够将铸片产生的热风迅速排出,确保铸片的正反面冷却速度的调节,保证铸片正反面结晶度一致,减少或避免铸片材料的损耗,降低了制造成本,提升了铸片机构的实用性和有效性。

21、本实用新型提供冷风型铸片机构,采用直线导轨、滑块与间距调节刻度尺之间的相互配合,能够对冷风罩的形成距离进行精准调节,调节精度高,误差小,利用冷风罩固定块与安装槽之间相互配合,实现了对冷风罩工作位置的固定,保证在工作时不会发生偏移的情况,提升该铸片机构整体的稳定性。

技术特征:

1.冷风型铸片机构,包括升降架体(1),其特征在于:所述升降架体(1)的上端设置有冷风机系统(2),所述升降架体(1)的一侧外表面设置有冷却机(11),所述冷风机系统(2)的一侧外表面设置有急冷牵引辊(3),所述急冷牵引辊(3)架设在升降架体(1)的上端并与之连接,所述冷风机系统(2)与急冷牵引辊(3)之间安装有模头(4)。

2.根据权利要求1所述的冷风型铸片机构,其特征在于:所述冷风机系统(2)包括有冷风罩(21),所述冷风罩(21)的下表面架设在升降架体(1)的上端,所述冷风罩(21)的一端外表面设置有聚合物熔体(12),所述冷风罩(21)的输出端对准聚合物熔体(12)的背面,所述聚合物熔体(12)由模头(4)的输出端挤出。

3.根据权利要求1所述的冷风型铸片机构,其特征在于:所述急冷牵引辊(3)的一端外表面设置有旋转接头(5),所述旋转接头(5)的输出端设置有冷却介质进入端口。

4.根据权利要求2所述的冷风型铸片机构,其特征在于:所述聚合物熔体(12)的下表面固定安装有滑块(81),所述滑块(81)的下端外表面与安装在升降架体(1)上端外表面的直线导轨(8)的外表面滑动连接。

5.根据权利要求2所述的冷风型铸片机构,其特征在于:所述冷风罩(21)的一侧外表面通过螺栓固定安装有冷风罩固定块(6),所述冷风罩固定块(6)的下端外表面与预设在升降架体(1)上表面的安装槽(61)通过螺栓固定连接。

6.根据权利要求5所述的冷风型铸片机构,其特征在于:所述冷风罩固定块(6)的一侧设置有安装在升降架体(1)上端外表面的间距调节刻度尺(7)。

7.根据权利要求1所述的冷风型铸片机构,其特征在于:所述冷却机(11)靠近升降架体(1)的一侧设置有排风机(10),所述排风机(10)的抽风端固定连接有滑块回风三通安装架(9),所述滑块回风三通安装架(9)的输入端固定连接有与冷风罩(21)外表面贯通连接的回风管(91),所述回风管(91)的抽风端端端口固定连接有对准聚合物熔体(12)表面的回风嘴。

8.根据权利要求7所述的冷风型铸片机构,其特征在于:所述冷却机(11)的输出端固定安装有贯通至冷风罩(21)内部的进风管(111),所述进风管(111)的出风端端口固定连接有对准聚合物熔体(12)背面的进风嘴。

技术总结

本技术公开了冷风型铸片机构,涉及新能源锂电池隔膜行业技术领域,包括升降架体,所述升降架体的上端设置有冷风机系统,所述升降架体的一侧外表面设置有冷却机,所述冷风机系统的一侧外表面设置有急冷牵引辊,所述急冷牵引辊架设在升降架体的上端并与之连接。本技术通过采用冷却机、进风管与进风嘴之间共同配合,能够为铸片表面提供冷风,实现急冷定型的效果,且采用滑块回风三通安装架、回风管与排风机之间的共同配合,能够将铸片产生的热风迅速排出,确保铸片的正反面冷却速度的调节,保证铸片正反面结晶度一致,减少或避免铸片材料的损耗,降低了制造成本,提升了铸片机构的实用性和有效性。

技术研发人员:张程帅,张浩海,任安红,王红升,游一博

受保护的技术使用者:常熟烁范智能装备制造有限公司

技术研发日:20230301

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!