一种便于出料的多工位汽车零件自动化冲压模具的制作方法

本技术涉及模具,特别涉及一种便于出料的多工位汽车零件自动化冲压模具。

背景技术:

1、汽车模具最主要的组成部分就是覆盖件模具,这类模具主要是冷冲模,广义上的汽车模具是制造汽车上所有零件的模具总称,例如冲压模具、注塑模具、锻造模具、铸造蜡模和玻璃模具。

2、在现有技术中,如专利公告号为cn211437763u的中国专利公开的一种汽车零件冲压模具,属于冲压模具领域。该汽车零件冲压模具具有上模机构和与其相适配的下模机构,其中:上模机构,包括上模底座和设置在上模底座上的上模冲压组件;下模机构,包括下模底座和设置在下模底座上的下模冲压组件;上模冲压组件和下模冲压组件形成冲压空腔,冲压空腔的结构与汽车零件的结构相适配,汽车零件通过卡装在冲压空腔中进行冲压;达到了方便对冲压过程中产生的废料进行清理,提高卸料效率的效果。

3、但是现有的多工位汽车零件自动化冲压模具在使用时,模芯在模具的内部完成注塑,从而形成模具,但是模芯在被冲压时遭受到很大的冲击力,极易导致模芯卡在模具的内部造成难以取出的问题,进而造成不便于出料的难题,因此需要改进。

技术实现思路

1、本实用新型的目的是提供一种便于出料的多工位汽车零件自动化冲压模具,具有模芯易出料的效果。

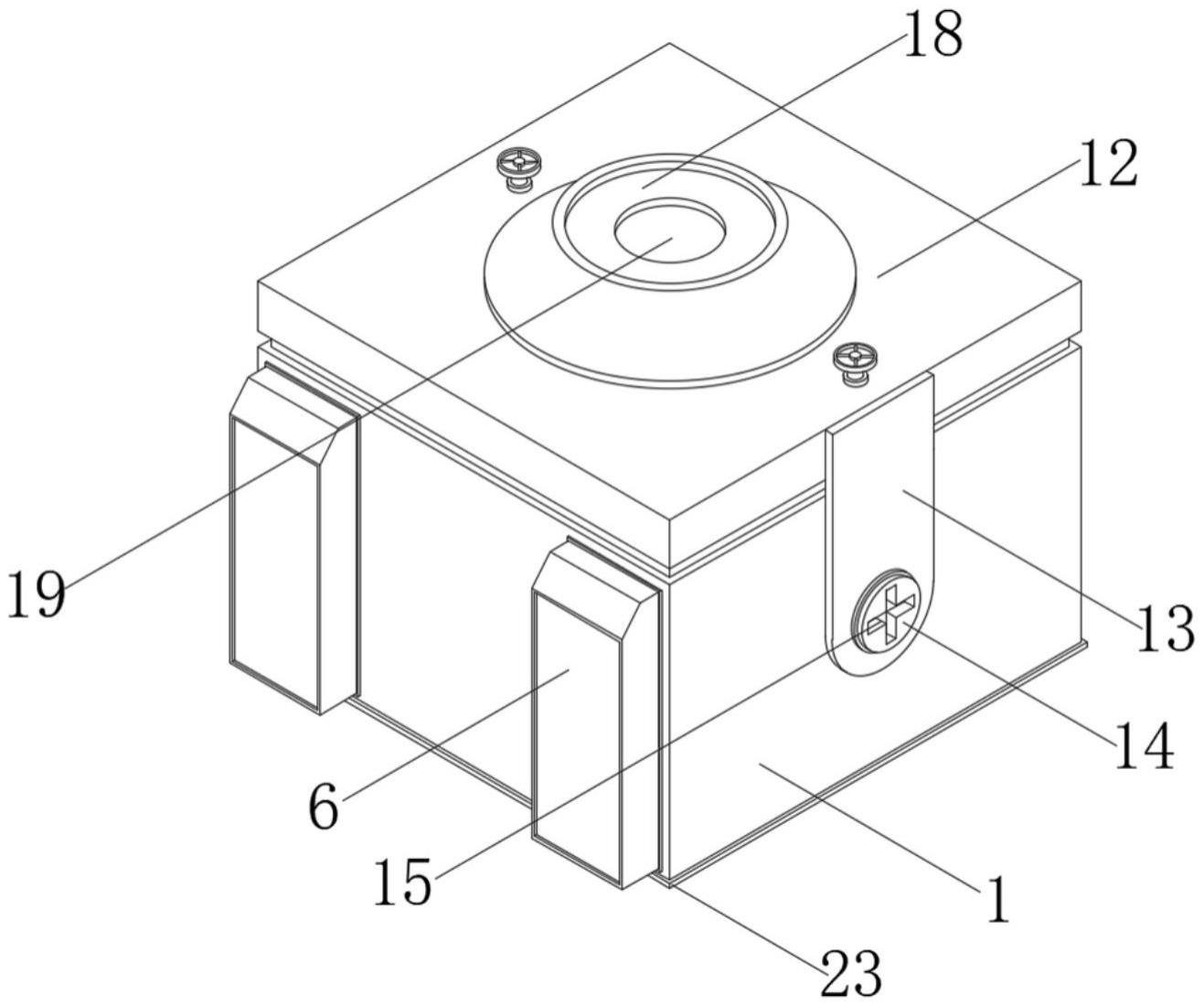

2、本实用新型的上述技术目的是通过以下技术方案得以实现的:一种便于出料的多工位汽车零件自动化冲压模具,包括模具,所述模具的内壁的两侧均固定连接有滑轨,所述滑轨的内部滑动连接有滑块,所述滑块的一侧固定连接有模芯,所述模具底部的两侧均固定连接有限位板,所述模具外部的两侧均固定连接有气缸箱,所述气缸箱的内部设置有气缸,所述气缸的输出端设置有推杆,所述推杆的一端固定连接有提升板,所述提升板的顶部固定连接有弹簧,所述弹簧的顶部固定连接有橡胶板,所述模芯的顶部固定连接有注塑盖,所述注塑盖的两侧均固定连接有定位板,所述定位板的内部螺纹连接有定位销。

3、通过采用上述技术方案,汽车模型在模芯的内部进行注塑,工作人员将模芯通过滑块滑动连接至滑轨的内部,模芯的底部与限位板进行接触,进而使得模芯能够在模具的内部进行放置,之后工作人员将定位销螺纹连接至定位板的内部,使得定位销延伸至模具的内部,进而能够将模芯在模具的内部进行固定,达到注塑效果,当完成注塑之后,工作人员将定位销在定位板和模具的内部取出,启动气缸,使得气缸通过推杆带动提升板进行伸缩,提升板在模具的内部向上提升,橡胶板与模芯进行接触,模芯与限位板分离,进而带动模芯在模具的内部进行位移,模芯通过滑块在滑轨的内部滑出,进而防止模芯在模具的内部出现卡死的现象。

4、本实用新型的进一步设置为:所述定位销的数量为两个,且两个所述定位销的内部均开设有十字凹槽。

5、通过采用上述技术方案,将十字刀具卡接至十字凹槽的内部,进而便于将定位销取出。

6、本实用新型的进一步设置为:所述气缸箱的内部固定连接有气缸支架,所述气缸支架的内部螺纹连接有螺栓。

7、通过采用上述技术方案,气缸活动安装在气缸支架的内部,通过螺栓进行固定。

8、本实用新型的进一步设置为:所述提升板的数量为四个,且四个所述提升板两两为一组,每组所述提升板对称设置。

9、通过采用上述技术方案,四个提升板分别设置在模具内部的左右两侧,进而能够对模芯在提升时进行稳定支撑。

10、本实用新型的进一步设置为:所述注塑盖顶部的中心处固定连接有注塑芯,所述注塑芯的内部开设有注塑口。

11、通过采用上述技术方案,注塑料通过注塑口和注塑芯进入模芯的内部。

12、本实用新型的进一步设置为:所述注塑口的底部固定连接有第一注塑管,所述注塑口的两侧均固定连接有第二注塑管。

13、通过采用上述技术方案,第一注塑管垂直分布在注塑口的底部,第二注塑管平行于注塑口的左右两侧,当注塑料进入注塑口的内部之后,呈三个方向向模芯的内部进行注塑,进而提升注塑效率。

14、本实用新型的进一步设置为:所述第二注塑管的数量为两个,且两个所述第二注塑管的内部均设置有阀体。

15、通过采用上述技术方案,当需要关闭注塑口左右两侧的第二注塑管时,扭动阀体,使得阀体在第二注塑管的内部进行闭合即可。

16、本实用新型的进一步设置为:所述模具的底部固定连接有底座,所述底座的底部开设有矩形槽。

17、通过采用上述技术方案,底座对模具进行支撑。

18、本实用新型的进一步设置为:所述矩形槽的内部固定连接有防护垫,所述防护垫的底部开设有防滑纹。

19、通过采用上述技术方案,防护垫底部的防滑纹能够增大摩擦力,防止打滑。

20、本实用新型的进一步设置为:所述阀体的数量为两个,且两个所述阀体均贯穿至注塑盖的外部。

21、通过采用上述技术方案,阀体设置在注塑盖顶部的两侧,进而便于操控。

22、本实用新型的有益效果是:

23、1、本实用新型,通过模具、滑轨、滑块、模芯、限位板、气缸箱、气缸、推杆、提升板、弹簧、橡胶板、注塑盖、定位板和定位销之间的设置,汽车模型在模芯的内部进行注塑,工作人员将模芯通过滑块滑动连接至滑轨的内部,模芯的底部与限位板进行接触,进而使得模芯能够在模具的内部进行放置,之后工作人员将定位销螺纹连接至定位板的内部,使得定位销延伸至模具的内部,进而能够将模芯在模具的内部进行固定,达到注塑效果,当完成注塑之后,工作人员将定位销在定位板和模具的内部取出,启动气缸,使得气缸通过推杆带动提升板进行伸缩,提升板在模具的内部向上提升,橡胶板与模芯进行接触,模芯与限位板分离,进而带动模芯在模具的内部进行位移,模芯通过滑块在滑轨的内部滑出,进而防止模芯在模具的内部出现卡死的现象。

24、2、本实用新型,通过注塑芯、注塑口、第一注塑管、第二注塑管和阀体之间的设置,注塑料通过注塑口和注塑芯进入模芯的内部,第一注塑管垂直分布在注塑口的底部,第二注塑管平行于注塑口的左右两侧,当注塑料进入注塑口的内部之后,呈三个方向向模芯的内部进行注塑,进而提升注塑效率,当需要关闭注塑口左右两侧的第二注塑管时,扭动阀体,使得阀体在第二注塑管的内部进行闭合即可。

技术特征:

1.一种便于出料的多工位汽车零件自动化冲压模具,包括模具(1),其特征在于:所述模具(1)的内壁的两侧均固定连接有滑轨(2),所述滑轨(2)的内部滑动连接有滑块(3),所述滑块(3)的一侧固定连接有模芯(4),所述模具(1)底部的两侧均固定连接有限位板(5),所述模具(1)外部的两侧均固定连接有气缸箱(6),所述气缸箱(6)的内部设置有气缸(7),所述气缸(7)的输出端设置有推杆(8),所述推杆(8)的一端固定连接有提升板(9),所述提升板(9)的顶部固定连接有弹簧(10),所述弹簧(10)的顶部固定连接有橡胶板(11),所述模芯(4)的顶部固定连接有注塑盖(12),所述注塑盖(12)的两侧均固定连接有定位板(13),所述定位板(13)的内部螺纹连接有定位销(14)。

2.根据权利要求1所述的一种便于出料的多工位汽车零件自动化冲压模具,其特征在于:所述定位销(14)的数量为两个,且两个所述定位销(14)的内部均开设有十字凹槽(15)。

3.根据权利要求1所述的一种便于出料的多工位汽车零件自动化冲压模具,其特征在于:所述气缸箱(6)的内部固定连接有气缸支架(16),所述气缸支架(16)的内部螺纹连接有螺栓(17)。

4.根据权利要求1所述的一种便于出料的多工位汽车零件自动化冲压模具,其特征在于:所述提升板(9)的数量为四个,且四个所述提升板(9)两两为一组,每组所述提升板(9)对称设置。

5.根据权利要求1所述的一种便于出料的多工位汽车零件自动化冲压模具,其特征在于:所述注塑盖(12)顶部的中心处固定连接有注塑芯(18),所述注塑芯(18)的内部开设有注塑口(19)。

6.根据权利要求5所述的一种便于出料的多工位汽车零件自动化冲压模具,其特征在于:所述注塑口(19)的底部固定连接有第一注塑管(20),所述注塑口(19)的两侧均固定连接有第二注塑管(21)。

7.根据权利要求6所述的一种便于出料的多工位汽车零件自动化冲压模具,其特征在于:所述第二注塑管(21)的数量为两个,且两个所述第二注塑管(21)的内部均设置有阀体(22)。

8.根据权利要求1所述的一种便于出料的多工位汽车零件自动化冲压模具,其特征在于:所述模具(1)的底部固定连接有底座(23),所述底座(23)的底部开设有矩形槽。

9.根据权利要求8所述的一种便于出料的多工位汽车零件自动化冲压模具,其特征在于:所述矩形槽的内部固定连接有防护垫,所述防护垫的底部开设有防滑纹。

10.根据权利要求7所述的一种便于出料的多工位汽车零件自动化冲压模具,其特征在于:所述阀体(22)的数量为两个,且两个所述阀体(22)均贯穿至注塑盖(12)的外部。

技术总结

本技术涉及模具技术领域,公开了一种便于出料的多工位汽车零件自动化冲压模具,包括模具,所述模具的内壁的两侧均固定连接有滑轨,所述滑轨的内部滑动连接有滑块,所述滑块的一侧固定连接有模芯,所述模具底部的两侧均固定连接有限位板,所述模具外部的两侧均固定连接有气缸箱,所述气缸箱的内部设置有气缸,所述气缸的输出端设置有推杆。本技术具有以下优点和效果:气缸通过推杆带动提升板进行伸缩,提升板在模具的内部向上提升,橡胶板与模芯进行接触,模芯与限位板分离,进而带动模芯在模具的内部进行位移,模芯通过滑块在滑轨的内部滑出,进而防止模芯在模具的内部出现卡死的现象。

技术研发人员:时晓靖,姚波

受保护的技术使用者:无锡华尔众汽车部件有限公司

技术研发日:20230312

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!