一种脱模结构的制作方法

本技术涉及脱模设备,具体涉及为一种脱模结构。

背景技术:

1、塑料模具,是塑料加工工业中和塑料成型机配套,赋予塑料制品以完整构型和精确尺寸的工具,由于塑料品种和加工方法繁多,塑料成型机和塑料制品的结构又繁简不一,所以塑料模具的种类和结构也是多种多样的,模具凸、凹模及辅助成型系统的协调变化,可加工不同形状、不同尺寸的系列塑件,塑料加工工业中和塑料成型机配套,赋予塑料制品以完整构型和精确尺寸的工具;

2、在中国实用新型cn217021322u提出“一种mini上壳塑料制造品注塑成型的自动脱模装置”;该装置能够实现机械式自动脱模的功效,主要是在脱模过程中,翻转下模具,使模具内部的物料在重力作用下向下掉落,从而达到脱模的效果;但是现有市场的塑料模具在注塑成型后,由于成型模具在模具腔内压得很紧实,通过翻转模具使其物料进行自由掉落的方式,使得脱模比较困难,且在掉落过程中,容易对物料表面造成损坏,无形中降低了产品质量,为此,我们提出一种脱模结构。

技术实现思路

1、本实用新型的目的在于克服上述技术不足,提供一种脱模结构,解决现有技术中下模具在脱模时,由于成型模具在腔内压得较为紧实,采用翻转模具的方式来进行脱模,导致脱模效率较低,同时成型模具掉落在地面上后,容易对模具表面造成损坏,从而降低了产品质量的技术问题。

2、为达到上述技术目的,本实用新型采取了以下技术方案:

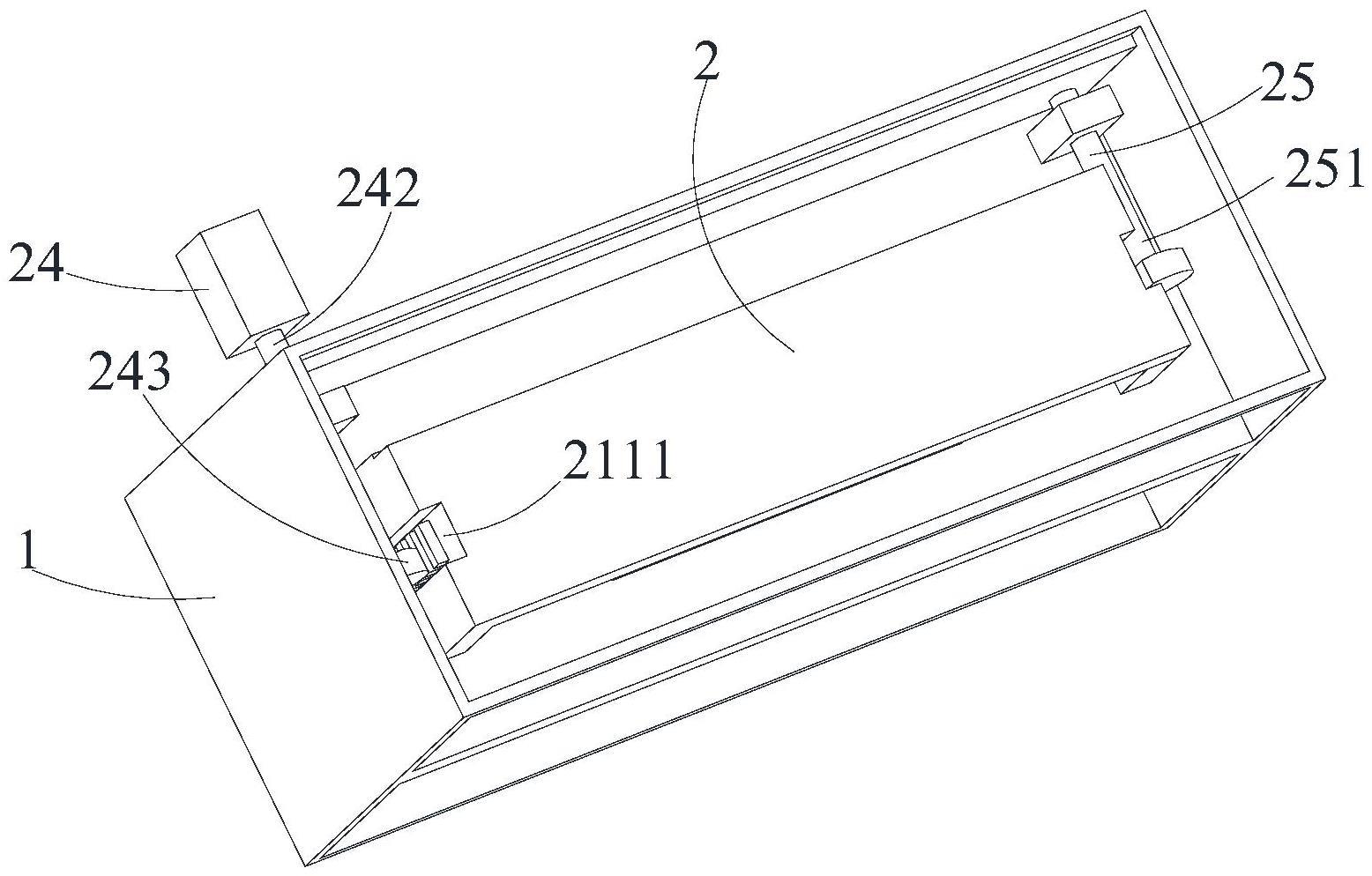

3、一种脱模结构,包括加工箱和成型机构;

4、所述加工箱内部设置有隔板;

5、所述成型机构包括上模具、下模具、脱模部和驱动部;所述上模具包括连接框;所述连接框设置于所述隔板上方,所述连接框的末端贯穿所述隔板并延伸至所述加工箱内底部;所述下模具安装于所述隔板上,所述下模具内部开设有模槽;所述脱模部设置于所述隔板下方,且位于所述连接框末端的上方;所述脱模部的顶升端活动连接于所述模槽内;所述驱动部安装于所述加工箱内,并用于驱动所述连接框进行升降;当所述驱动部驱动所述连接框向下移动时,所述上模具与所述下模具配合进行压模;当所述驱动部驱动所述连接框向上移动时,所述连接框末端带动所述脱模部向上移动,并顶升所述下模具内部物料。

6、在具体一个实施例中,所述连接框的两侧均开设有齿槽,所述驱动部的输出端与所述齿槽啮合连接。

7、在具体一个实施例中,所述连接框面向所述下模具的一面固定有与所述模槽配合的压板。

8、在具体一个实施例中,所述连接框为n型框体;所述连接框的末端固定有与所述脱模部配合的提升板。

9、在具体一个实施例中,所述脱模部包括弹簧柱、横板和若干顶升板;所述弹簧柱连接在所述隔板下端,且位于所述下模具的两侧;所述弹簧柱的末端连接有所述横板;若干所述顶升板连接在所述横板上,所述顶升板远离所述横板的一端延伸至所述下模具的模槽内。

10、在具体一个实施例中,所述隔板上开设有供所述连接框进行升降的通孔。

11、在具体一个实施例中,所述驱动部包括电机、转轴和驱动齿轮;所述电机设置于所述加工箱背面,所述转轴轴向的一端连接在所述电机的输出端上,所述转轴轴向的另一端延伸至所述加工箱内,所述驱动齿轮固定在所述转轴上,所述驱动齿轮的外周面与所述齿槽啮合。

12、在具体一个实施例中,所述齿槽的数量为两个;所述连接框上且远离所述驱动部的一端还啮合有辅助部。

13、在具体一个实施例中,所述辅助部包括转动杆和辅助齿轮;所述转动杆转动连接于所述加工箱内,所述辅助齿轮固定在所述转动杆上,所述辅助齿轮的外周面啮合有所述齿槽。

14、在具体一个实施例中,所述加工箱上端为中空结构。

15、与现有技术相比,本实用新型的有益效果包括:

16、1、本实用新型与现有技术相比,采用驱动部来驱动连接框在加工箱内部进行上下移动,当驱动部带动连接框向下移动时,使连接框与下模具配合,对模槽内部的物料进行压紧成型,完成加工;后续需要脱模时,则由驱动部驱动整个连接框向上移动,并远离下模具,当连接框向上移动时,位于隔板下方的部件,也同步向上移动,并挤压脱模部,使得脱模部的顶升端在模槽内向上移动,并顶升物料,使其完成脱模,方便工作人员取出加工好的模具,极大的提高了该装置的脱模效果,同时避免模具表面受到碰撞,导致产品质量出现问题。

技术特征:

1.一种脱模结构,其特征在于:包括加工箱和成型机构;

2.根据权利要求1所述的一种脱模结构,其特征在于:所述连接框的两侧均开设有齿槽,所述驱动部的输出端与所述齿槽啮合连接。

3.根据权利要求1所述的一种脱模结构,其特征在于:所述连接框面向所述下模具的一面固定有与所述模槽配合的压板。

4.根据权利要求1所述的一种脱模结构,其特征在于:所述连接框为n型框体;所述连接框的末端固定有与所述脱模部配合的提升板。

5.根据权利要求1所述的一种脱模结构,其特征在于:所述脱模部包括弹簧柱、横板和若干顶升板;所述弹簧柱连接在所述隔板下端,且位于所述下模具的两侧;所述弹簧柱的末端连接有所述横板;若干所述顶升板连接在所述横板上,所述顶升板远离所述横板的一端延伸至所述下模具的模槽内。

6.根据权利要求1所述的一种脱模结构,其特征在于:所述隔板上开设有供所述连接框进行升降的通孔。

7.根据权利要求2所述的一种脱模结构,其特征在于:所述驱动部包括电机、转轴和驱动齿轮;所述电机设置于所述加工箱背面,所述转轴轴向的一端连接在所述电机的输出端上,所述转轴轴向的另一端延伸至所述加工箱内,所述驱动齿轮固定在所述转轴上,所述驱动齿轮的外周面与所述齿槽啮合。

8.根据权利要求7所述的一种脱模结构,其特征在于:所述齿槽的数量为两个;所述连接框上且远离所述驱动部的一端还啮合有辅助部。

9.根据权利要求8所述的一种脱模结构,其特征在于:所述辅助部包括转动杆和辅助齿轮;所述转动杆转动连接于所述加工箱内,所述辅助齿轮固定在所述转动杆上,所述辅助齿轮的外周面啮合有所述齿槽。

10.根据权利要求1所述的一种脱模结构,其特征在于:所述加工箱上端为中空结构。

技术总结

本技术公开一种脱模结构,包括加工箱和成型机构;所述加工箱内部设置有隔板;所述成型机构包括上模具、下模具、脱模部和驱动部;所述上模具包括连接框;所述连接框设置于所述隔板上方,所述连接框的末端贯穿所述隔板并延伸至所述加工箱内底部;所述下模具安装于所述隔板上,所述下模具内部开设有模槽;所述脱模部设置于所述隔板下方,且位于所述连接框末端的上方;所述脱模部的顶升端活动连接于所述模槽内。解决现有技术中下模具在脱模时,由于成型模具在腔内压得较为紧实,采用翻转模具的方式来进行脱模,导致脱模效率较低,同时成型模具掉落在地面上后,容易对模具表面造成损坏,从而降低了产品质量的技术问题。

技术研发人员:陈泽,曹刚,王林,曾干,胡银银

受保护的技术使用者:武汉聚亚美新材料有限公司

技术研发日:20230314

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!