一种用于铁芯包塑的注塑模具的制作方法

本技术涉及铁芯包塑加工,特别是涉及一种用于铁芯包塑的注塑模具。

背景技术:

1、汽车上的点火线圈是一种能够产生点火所需高压的变压器,基本上都包括壳体、绕组、铁芯,绕组套设铁芯上后,密封在壳体内,绕组包括线圈骨架、低压套,低压套放置在线圈骨架的中轴孔内并套设在铁芯上。铁芯中常见的有一种u形铁芯,u形铁芯需要外侧包裹耐高温防水的塑料,常规的注塑模具都是采用在下模芯上直接设置与u形铁芯相配的成型部,不仅加工难度大、制作成本高,且成型部属于易损部件,后期维修时需要整个更换下模芯,大大增加维护成本。

技术实现思路

1、本实用新型所要解决的技术问题是提供一种用于铁芯包塑的注塑模具,下模芯的成型部分采用三段插接式结构,将一个中间成型块和两个侧边成型块对应插入到下模芯内,大大简化了成型部分的加工难度,后期维修时,只要将损坏的中间成型块或者侧边成型块更换即可,大大降低了维修成本。

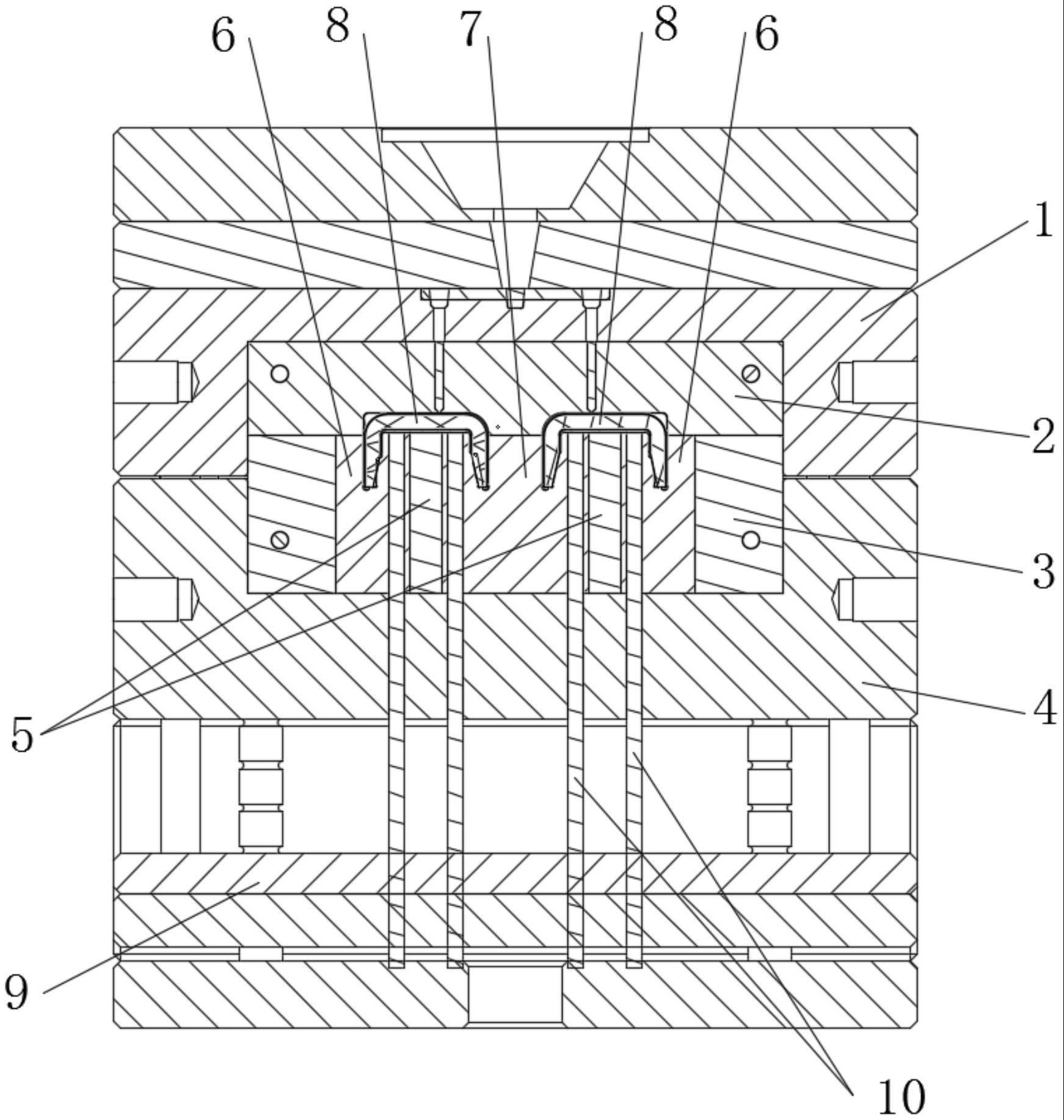

2、本实用新型解决其技术问题所采用的技术方案是:提供一种用于铁芯包塑的注塑模具,包括上模框和下模框,所述的上模框与下模框之间安装有上下叠放的上模芯和下模芯,所述的上模芯与下模芯之间并排布置有两个模腔,所述的下模芯上端的两侧对称布置有两个凸台,该下模芯上端位于两个凸台的中部之间开设有长条状通孔,所述的长条状通孔内部通过两个隔板分隔成一个中间插孔以及两个侧边插孔,所述的中间插孔内插入有中间成型块,该中间成型块上端的两侧对称开设有两个第一成型槽,所述的侧边插孔内插入有侧边成型块,该侧边成型块上端中部开设有第二成型槽,所述的中间成型块与下模框之间以及侧边成型块与下模框之间均采用紧固件固定,所述的下模框上端位于下模芯的前后两侧对称安装有两个端面抽芯装置。

3、作为对本实用新型所述的技术方案的一种补充,所述的下模框下端的前后两侧各安装有一模脚,两个模脚之间安装有顶板组件,所述的顶板组件上竖直安装有多个插入模腔的顶杆。

4、作为对本实用新型所述的技术方案的一种补充,所述的侧边成型块位于第二成型槽的一侧以及中间成型块位于每个第一成型槽的外侧均竖直开设有一顶杆孔,每个顶杆孔内均安装有一上下滑动的顶杆。

5、作为对本实用新型所述的技术方案的一种补充,所述的端面抽芯装置包括纵向滑块座和端面抽芯块,所述的下模框上端安装有前后滑动的纵向滑块座,该纵向滑块座靠近模腔的一侧安装有端面抽芯块,所述的端面抽芯块端面上并排开设有n形的端部成型槽,所述的上模框下端安装有插入纵向滑块座的斜导柱。

6、作为对本实用新型所述的技术方案的一种补充,所述的凸台的内侧位于长条状通孔的前后两侧均竖直设置有一引导凸条,该引导凸条用于引导侧边成型块插入。

7、有益效果:本实用新型涉及一种用于铁芯包塑的注塑模具,下模芯的成型部分采用三段插接式结构,将一个中间成型块和两个侧边成型块对应插入到下模芯内,大大简化了成型部分的加工难度,后期维修时,只要将损坏的中间成型块或者侧边成型块更换即可,大大降低了维修成本。侧边成型块以及中间成型块内均配备有至少一个顶杆,针对性的顶出产品,且下模芯上无需在开设其他的顶杆孔,能有效简化下模芯的加工。

技术特征:

1.一种用于铁芯包塑的注塑模具,包括上模框(1)和下模框(4),所述的上模框(1)与下模框(4)之间安装有上下叠放的上模芯(2)和下模芯(3),其特征在于:所述的上模芯(2)与下模芯(3)之间并排布置有两个模腔(8),所述的下模芯(3)上端的两侧对称布置有两个凸台(11),该下模芯(3)上端位于两个凸台(11)的中部之间开设有长条状通孔,所述的长条状通孔内部通过两个隔板(5)分隔成一个中间插孔(14)以及两个侧边插孔(15),所述的中间插孔(14)内插入有中间成型块(7),该中间成型块(7)上端的两侧对称开设有两个第一成型槽(13),所述的侧边插孔(15)内插入有侧边成型块(6),该侧边成型块(6)上端中部开设有第二成型槽(12),所述的中间成型块(7)与下模框(4)之间以及侧边成型块(6)与下模框(4)之间均采用紧固件固定,所述的下模框(4)上端位于下模芯(3)的前后两侧对称安装有两个端面抽芯装置。

2.根据权利要求1所述的一种用于铁芯包塑的注塑模具,其特征在于:所述的下模框(4)下端的前后两侧各安装有一模脚,两个模脚之间安装有顶板组件(9),所述的顶板组件(9)上竖直安装有多个插入模腔(8)的顶杆(10)。

3.根据权利要求2所述的一种用于铁芯包塑的注塑模具,其特征在于:所述的侧边成型块(6)位于第二成型槽(12)的一侧以及中间成型块(7)位于每个第一成型槽(13)的外侧均竖直开设有一顶杆孔(21),每个顶杆孔(21)内均安装有一上下滑动的顶杆(10)。

4.根据权利要求1所述的一种用于铁芯包塑的注塑模具,其特征在于:所述的端面抽芯装置包括纵向滑块座(16)和端面抽芯块(17),所述的下模框(4)上端安装有前后滑动的纵向滑块座(16),该纵向滑块座(16)靠近模腔(8)的一侧安装有端面抽芯块(17),所述的端面抽芯块(17)端面上并排开设有n形的端部成型槽(20),所述的上模框(1)下端安装有插入纵向滑块座(16)的斜导柱(18)。

5.根据权利要求1所述的一种用于铁芯包塑的注塑模具,其特征在于:所述的凸台(11)的内侧位于长条状通孔的前后两侧均竖直设置有一引导凸条(19),该引导凸条(19)用于引导侧边成型块(6)插入。

技术总结

本技术涉及一种用于铁芯包塑的注塑模具,包括上模框和下模框,上模框与下模框之间安装有上下叠放的上模芯和下模芯,所述的上模芯与下模芯之间并排布置有两个模腔,下模芯上端的两侧对称布置有两个凸台,下模芯上端位于两个凸台的中部之间开设有长条状通孔,长条状通孔内部通过两个隔板分隔成一个中间插孔以及两个侧边插孔,中间插孔内插入有中间成型块,中间成型块上端的两侧对称开设有两个第一成型槽,侧边插孔内插入有侧边成型块,侧边成型块上端中部开设有第二成型槽,中间成型块与下模框之间以及侧边成型块与下模框之间均采用紧固件固定。本技术不仅简化了加工困难,还降低了后期维修更换的成本。

技术研发人员:贺宇明,徐晓明

受保护的技术使用者:宁波卓悦模塑有限公司

技术研发日:20230328

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!