一种液体硅橡胶模压发泡成型模具的制作方法

本申请涉及液体硅橡胶压制模具领域,尤其是涉及一种液体硅橡胶模压发泡成型模具。

背景技术:

1、液体硅橡胶又称双组份加成性硅橡胶,液体硅橡胶是相对混炼型半固态硅橡胶和常见室温硫化单组分硅胶而言的一类有机硅胶。

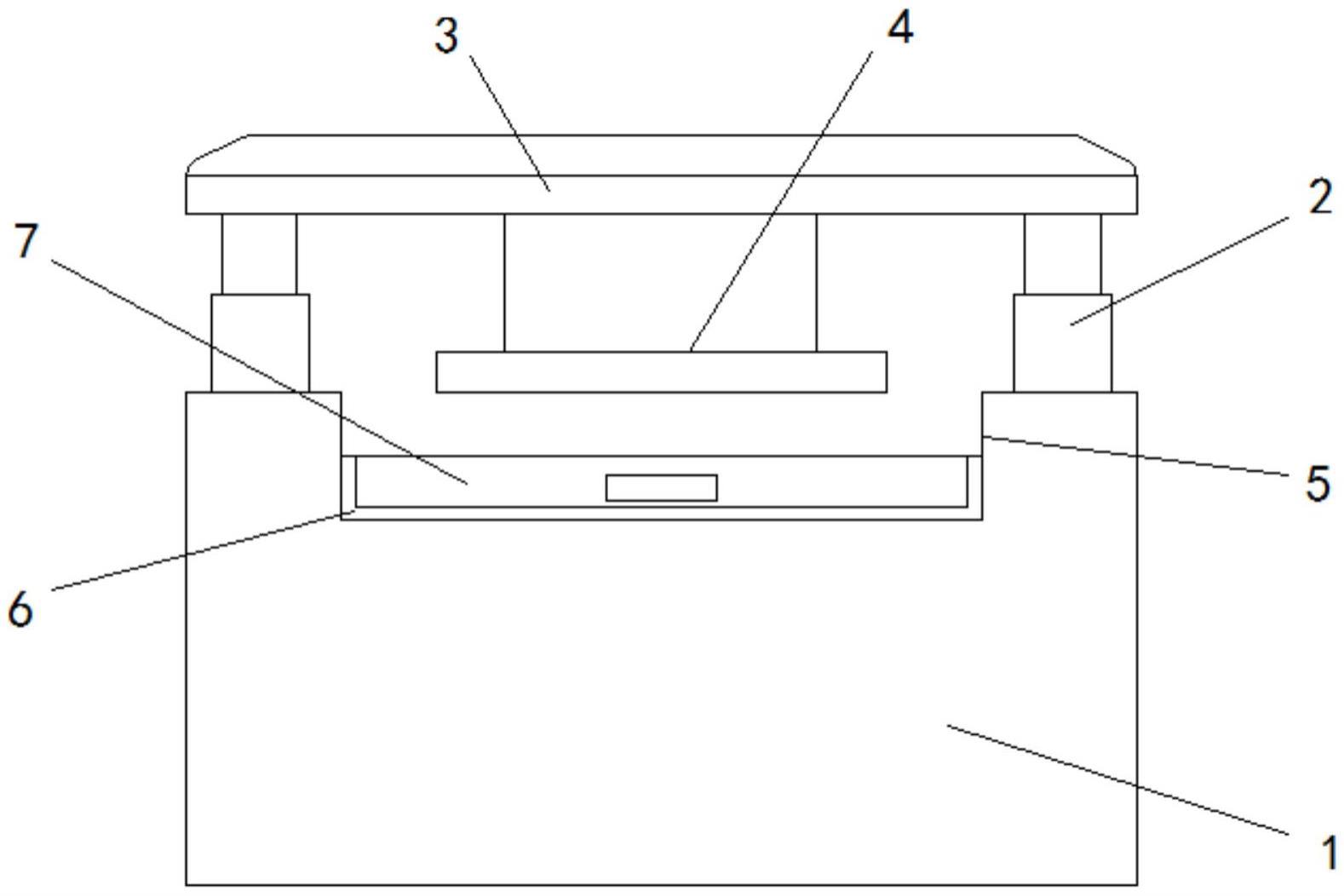

2、在现有技术中针对液体硅橡胶模压成型模具,通过对高温固化后的液体硅橡胶进行加压完成固化成型过程,现有技术中实际投入使用的液体硅橡胶模压成型模具如附图1所示,其包括加工台101,加工台101的顶部两侧固定安装有电动伸缩杆102,电动伸缩杆102的端部固定安装有金属支撑座103,金属支撑座103的底部固定安装有金属连接轴104,金属连接轴104的底部固定安装有压铸块105,加工台101的上方固定安装有压铸垫槽106,硅胶垫放置在压铸垫槽106中,在使用过程中,通过将压制硅胶垫的压铸块105通过金属连接轴104安装在加工台101的下端,通过驱动电动伸缩杆102牵拉金属支撑座103朝向硅胶垫活动,使得压铸块105完成对压铸垫槽106内部硅胶垫的压制加工。

3、发明人在采用上述实施方案时发现,在针对不同厚度的硅胶垫进行压制加工时,由于电动伸缩杆102的伸缩幅度有限,在需要对一些较薄的硅胶垫进行压缩时,压铸块105下压幅度有限,现有都是采用更换不同厚度尺寸的压铸块105来来适应不同厚度的硅胶垫压制,存在一定的不便,对此提出一种液体硅橡胶模压发泡成型模具,来解决上述提出的问题。

技术实现思路

1、针对现有技术的不足,本申请提供了一种液体硅橡胶模压发泡成型模具,具备能够对不同厚度液体硅橡胶进行压制固化成型等优点。

2、综上所述,本申请提供如下技术方案:一种液体硅橡胶模压发泡成型模具,包括底模,所述底模的顶部固定安装有液压一体式升降柱,所述液压一体式升降柱的顶端上固定安装有上模,所述上模朝向于所述底模的一侧面上固定安装有挤压块,所述底模的顶部开设有滑槽,所述底模的内部设置有滑动连接于所述滑槽的成型模具,所述托槽的内部设置有脱出组件;

3、所述成型模具包括滑动连接于所述滑槽的托槽,所述托槽的内部滑动安装有成型框,所述托槽的底部固定安装有延伸板,所述底模的内壁之间固定安装有固定板,所述固定板的顶部开设有导向槽,所述导向槽的内部滑动安装有第一齿条和第二齿条,所述第一齿条和所述第二齿条的顶部均固定安装有调整块,所述调整块贴合于所述延伸板。

4、通过采用上述技术方案,通过设置放置成型框的托槽相对于底模滑动连接,能够灵活的调整托槽的高度位置。

5、进一步,所述调整块和所述延伸板均呈梯形状,且所述调整块的斜面和所述延伸板的斜面相互贴合滑动。

6、通过采用上述技术方案,使得在所述调整块的滑动挤压下,能够使得所述延伸板在垂直方向上滑动。

7、进一步,所述固定板的底部固定安装有高度调整电机,所述高度调整电机的输出端上固定安装有转动连接于所述导向槽中部的齿轮轴,所述第一齿条和所述第二齿条的齿形方向相对,且所述齿轮轴同时齿形啮合于所述第一齿条和所述第二齿条。

8、通过采用上述技术方案,使得所述齿轮轴转动,并带动所述第一齿条和所述第二齿条相对活动。

9、进一步,所述第一齿条与一个所述调整块固定连接,所述第二齿条与另一个所述调整块固定连接。

10、通过采用上述技术方案,使得两个所述调整块能够朝向相反的方向活动。

11、进一步,所述脱出组件包括滑动安装于所述托槽上的推板,所述托槽的内壁上固定安装有脱出电机,所述脱出电机的输出端上固定安装有转动连接于所述托槽内壁的螺杆,所述螺杆的外部螺纹安装有螺纹套,所述螺纹套和所述推板之间转动安装有连杆。

12、通过采用上述技术方案,能够通过驱动所述脱出电机推动所述成型框脱出。

13、进一步,所述螺杆由两根螺纹方向相反的螺纹杆焊接组成,两个所述螺纹套分别螺纹连接于两根不同的螺纹杆。

14、通过采用上述技术方案,使得两个所述螺纹套能够在所述螺杆转动下实现朝向相反的方向活动。

15、进一步,所述托槽的正面贯穿开口,所述成型框位于所述托槽正面。

16、通过采用上述技术方案,能够方便所述成型框直接脱出于所述托槽的内部。

17、进一步,所述连杆倾斜连接于所述螺纹套和所述推板。之间

18、通过采用上述技术方案,能够通过所述连杆转动伸直后推动所述推板,使得所述推板推动所述成型框脱出。

19、该液体硅橡胶模压发泡成型模具,通过设置放置成型框的托槽相对于底模滑动连接,能够灵活的调整托槽的高度位置,通过设置第一齿条和第二齿条带动两个调整块挤压延伸板,使得延伸板能够便于带动托槽调整高度,另外通过设置托板连接螺纹套和螺杆,能够同时便于完成对托槽内部成型框的脱出,提高了装置的实用性。

技术特征:

1.一种液体硅橡胶模压发泡成型模具,包括底模(1),其特征在于:所述底模(1)的顶部固定安装有液压一体式升降柱(2),所述液压一体式升降柱(2)的顶端上固定安装有上模(3),所述上模(3)朝向于所述底模(1)的一侧面上固定安装有挤压块(4),所述底模(1)的顶部开设有滑槽(5),所述底模(1)的内部设置有滑动连接于所述滑槽(5)的成型模具,所述成型模具包括滑动连接于所述滑槽(5)的托槽(6),所述托槽(6)的内部设置有脱出组件;

2.根据权利要求1所述的一种液体硅橡胶模压发泡成型模具,其特征在于:所述调整块(17)和所述延伸板(18)均呈梯形状,且所述调整块(17)的斜面和所述延伸板(18)的斜面相互贴合滑动。

3.根据权利要求1所述的一种液体硅橡胶模压发泡成型模具,其特征在于:所述固定板(13)的底部固定安装有高度调整电机(19),所述高度调整电机(19)的输出端上固定安装有转动连接于所述导向槽(14)中部的齿轮轴(20),所述第一齿条(15)和所述第二齿条(16)的齿形方向相对,且所述齿轮轴(20)同时齿形啮合于所述第一齿条(15)和所述第二齿条(16)。

4.根据权利要求1所述的一种液体硅橡胶模压发泡成型模具,其特征在于:所述第一齿条(15)与一个所述调整块(17)固定连接,所述第二齿条(16)与另一个所述调整块(17)固定连接。

5.根据权利要求1所述的一种液体硅橡胶模压发泡成型模具,其特征在于:所述脱出组件包括滑动安装于所述托槽(6)上的推板(8),所述托槽(6)的内壁上固定安装有脱出电机(9),所述脱出电机(9)的输出端上固定安装有转动连接于所述托槽(6)内壁的螺杆(10),所述螺杆(10)的外部螺纹安装有螺纹套(11),所述螺纹套(11)和所述推板(8)之间转动安装有连杆(12)。

6.根据权利要求5所述的一种液体硅橡胶模压发泡成型模具,其特征在于:所述螺杆(10)由两根螺纹方向相反的螺纹杆焊接组成,两个所述螺纹套(11)分别螺纹连接于两根不同的螺纹杆。

7.根据权利要求1所述的一种液体硅橡胶模压发泡成型模具,其特征在于:所述托槽(6)的正面贯穿开口,所述成型框(7)位于所述托槽(6)正面。

8.根据权利要求5所述的一种液体硅橡胶模压发泡成型模具,其特征在于:所述连杆(12)倾斜连接于所述螺纹套(11)和所述推板(8)之间。

技术总结

本申请公开了一种液体硅橡胶模压发泡成型模具,属于液体硅橡胶压制模具技术领域,包括底模,所述底模的顶部固定安装有液压一体式升降柱,所述液压一体式升降柱的顶端上固定安装有上模,所述上模朝向于所述底模的一侧面上固定安装有挤压块,所述底模的顶部开设有滑槽,所述底模的内部设置有滑动连接于所述滑槽的成型模具。该液体硅橡胶模压发泡成型模具,通过设置放置成型框的托槽相对于底模滑动连接,能够灵活的调整托槽的高度位置,通过设置第一齿条和第二齿条带动两个调整块挤压延伸板,使得延伸板能够便于带动托槽调整高度,另外通过设置托板连接螺纹套和螺杆,能够同时便于完成对托槽内部成型框的脱出,提高了装置的实用性。

技术研发人员:王爱平

受保护的技术使用者:常州丰锦塑胶科技有限公司

技术研发日:20230401

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!