一种圈料下料治具的制作方法

本技术涉及圈料成型,具体而言,涉及一种圈料下料治具。

背景技术:

1、橡胶产品生产过程中,通常都需要放至对应模具中进行硫化。对于圈料橡胶产品(如密封圈等),将其放至模具中进行硫化时,为了减少设备停机时间,通常会设计一下料治具来实现批量下料。然而圈料橡胶产品极易变形(小小的外力就会变形),导致下料时圈料的位置容易偏移而难以一次都摆料到位,还需要人工在模具中进行二次摆料,如此浪费人工成本,同时延长了摆料时间及设备停机时间,使得生产成本明显提高。

2、鉴于此,本申请发明人发明了一种圈料下料治具。

技术实现思路

1、本实用新型的目的在于提供一种可实现圈料的批量快速、准确下料的圈料下料治具。

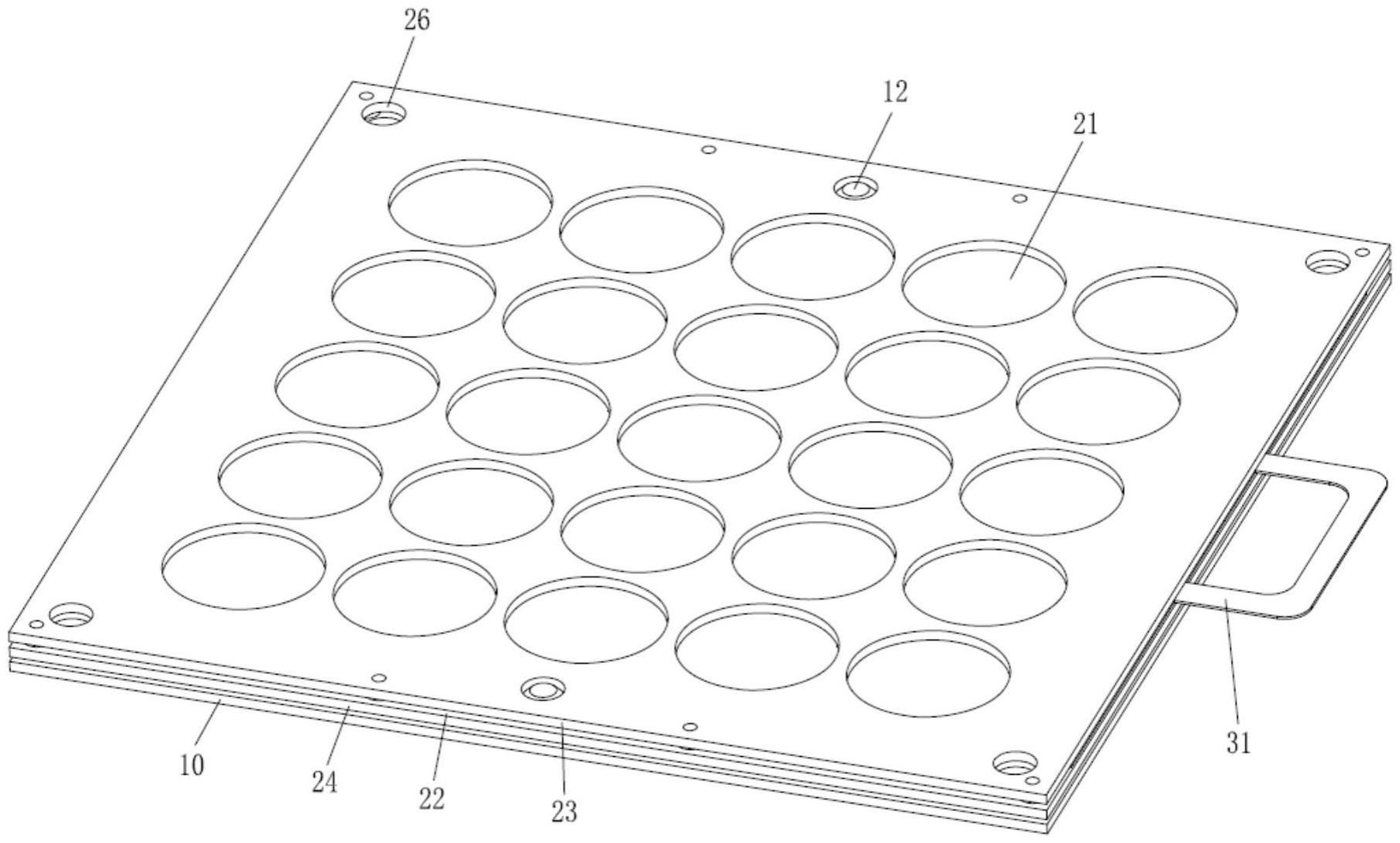

2、为实现上述目的,本实用新型采用以下技术方案:一种圈料下料治具,包括固定板、可与固定板堆叠固定的下料板,所述固定板上设有多个与圈料适配的定位凸起,所述下料板设有与定位凸起一一对应设置的下料孔,且所述下料孔的孔径大于圈料的外径,所述下料板的侧面延伸设有一与所述下料孔均贯通的抽拉槽,且所述抽拉槽内设有一活动抽板,所述活动抽板的厚度不大于所述抽拉槽的宽度。

3、进一步地,所述下料板包括层叠固定的第一层板及第二层板,所述第一层板与第二层板之间的间隙形成所述抽拉槽。

4、进一步地,所述第一层板及第二层板的厚度相等。

5、进一步地,所述定位凸起的高度大于第一层板和/或第二层板的厚度。

6、进一步地,所述定位凸起呈环形,且定位凸起的外径与圈料的内径相等。

7、进一步地,所述固定板设有定位凸起的一面设有至少两个定位柱,所述下料板设有与所述定位柱对应设置的第一定位孔。

8、进一步地,所述下料板设有至少两个第二定位孔。

9、进一步地,所述固定板、下料板均呈矩形,所述定位凸起及下料孔对应均呈矩形阵列设置。

10、采用上述技术方案后,本实用新型与现有技术相比,具有如下优点:

11、本实用新型圈料下料治具,结构简单、设计合理,通过固定板、下料板、活动抽板的配合,可实现模具中橡胶圈料的批量放料,且圈料不会变形、偏移,放料位置精准,如此有效提高放料效率,减少设备停机时间。

技术特征:

1.一种圈料下料治具,其特征在于:包括固定板、可与固定板堆叠固定的下料板,所述固定板上设有多个与圈料适配的定位凸起,所述下料板设有与定位凸起一一对应设置的下料孔,且所述下料孔的孔径大于圈料的外径,所述下料板的侧面延伸设有一与所述下料孔均贯通的抽拉槽,且所述抽拉槽内设有一活动抽板,所述活动抽板的厚度不大于所述抽拉槽的宽度。

2.如权利要求1所述的一种圈料下料治具,其特征在于:所述下料板包括层叠固定的第一层板及第二层板,所述第一层板与第二层板之间的间隙形成所述抽拉槽。

3.如权利要求2所述的一种圈料下料治具,其特征在于:所述第一层板及第二层板的厚度相等。

4.如权利要求2所述的一种圈料下料治具,其特征在于:所述定位凸起的高度大于第一层板和/或第二层板的厚度。

5.如权利要求1至4中任一所述的一种圈料下料治具,其特征在于:所述定位凸起呈环形,且定位凸起的外径与圈料的内径相等。

6.如权利要求1所述的一种圈料下料治具,其特征在于:所述固定板设有定位凸起的一面设有至少两个定位柱,所述下料板设有与所述定位柱对应设置的第一定位孔。

7.如权利要求1所述的一种圈料下料治具,其特征在于:所述下料板设有至少两个第二定位孔。

8.如权利要求1所述的一种圈料下料治具,其特征在于:所述固定板、下料板均呈矩形,所述定位凸起及下料孔对应均呈矩形阵列设置。

技术总结

本技术公开了一种圈料下料治具,包括固定板、可与固定板堆叠固定的下料板,所述固定板上设有多个与圈料适配的定位凸起,所述下料板设有与定位凸起一一对应设置的下料孔,且所述下料孔的孔径大于圈料的外径,所述下料板的侧面延伸设有一与所述下料孔均贯通的抽拉槽,且所述抽拉槽内设有一活动抽板,所述活动抽板的厚度不大于所述抽拉槽的宽度。本技术圈料下料治具,结构简单、设计合理,通过固定板、下料板、活动抽板的配合,可实现模具中橡胶圈料的批量放料,且圈料不会变形、偏移,放料位置精准,如此有效提高放料效率,减少设备停机时间。

技术研发人员:何青松,潘剑辉,卢有锦

受保护的技术使用者:厦门市金汤橡塑有限公司

技术研发日:20230410

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!