厚壁产品注塑模具的制作方法

本技术涉及一种模具,具体涉及一种厚壁产品注塑模具。

背景技术:

1、传统的注塑生产工艺是直接将塑胶注塑进模具里面成型,得到塑胶产品,但是有一些塑胶产品的结构比较特殊,例如,塑胶产品的胶位比较厚,这样一般的注塑工艺就很难生产这类型的产品,产品的外观没办法满足客户的需求,极易出现缩孔、缩水痕和熔接痕等缺陷。

2、随着科技水平的不断提高,人们对产品外观质量的要求也更为严格。在塑胶模具设计的过程中对一些胶位很厚的透明产品采用分层注塑来解决胶位厚而产生的问题。即先在一层模具进行注塑一层,然后再移至二层模具再进行注塑一层,需要配置两套模具以及两台注塑机,占用空间大,而且转移过程时间长,路径长,费时费力,易粘附灰尘或异物,难以保证产品质量。

技术实现思路

1、针对上述不足,本实用新型的目的在于,提供一种结构合理,能生产厚壁产品且提升产品质量的厚壁产品注塑模具。

2、为实现上述目的,本实用新型所提供的技术方案是:

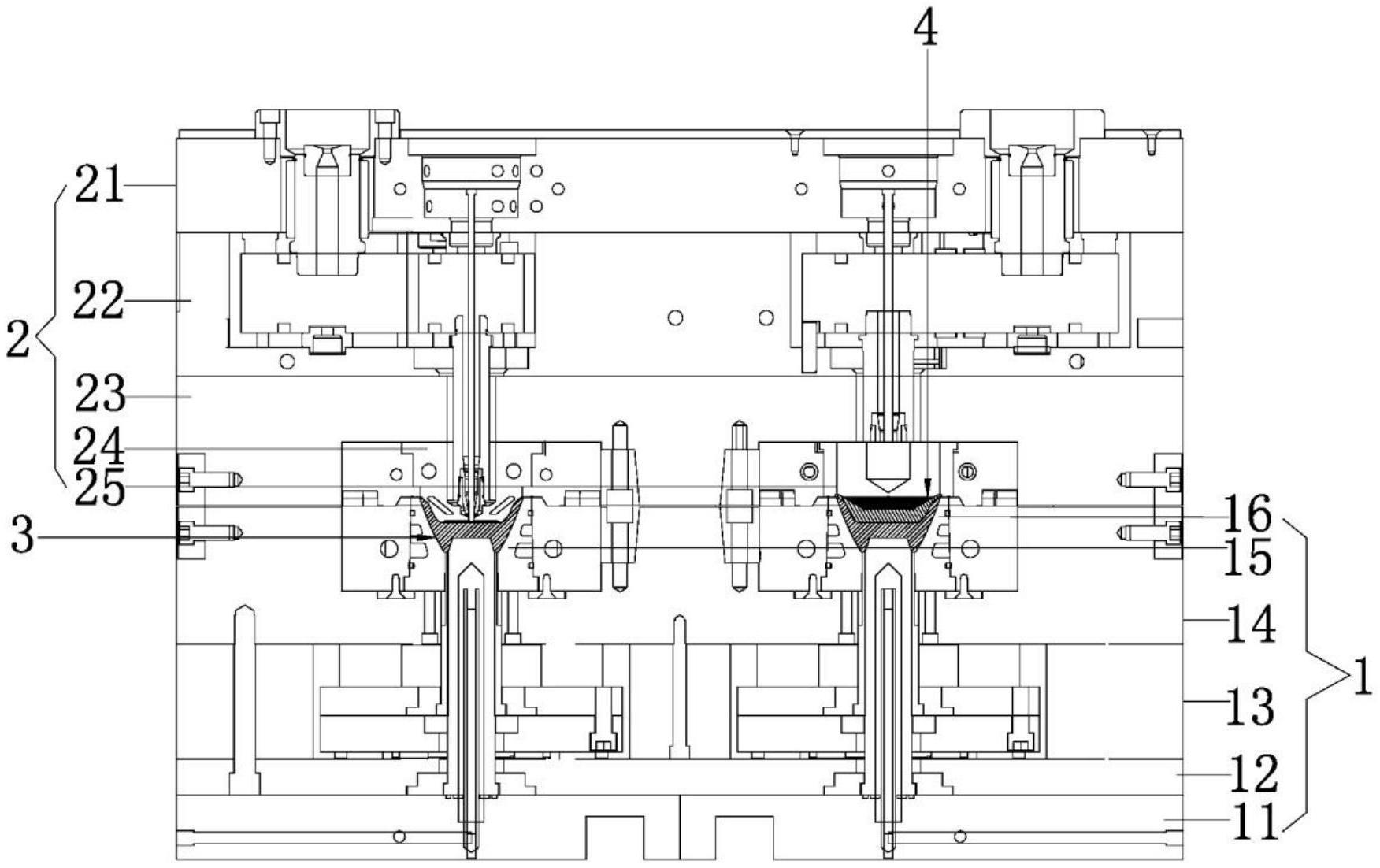

3、一种厚壁产品注塑模具,其包括动模及与该动模相适配的定模,所述定模包括按照从上至下的顺序依次叠置的定模座、定热流道板和定型腔板,所述动模包括按照从下至上的顺序依次叠置的动模座、垫板、侧座和动型芯板,所述动型芯板上并排设有薄壁型芯和增厚型芯,所述定型腔板上设有与所述薄壁型芯、增厚型芯相对应的薄壁型腔和增厚型腔,所述增厚型芯和增厚型腔构成的增厚注塑空间大于薄壁型芯和薄壁型腔所构成的薄壁注塑空间。

4、作为本实用新型的一种优选方案,所述薄壁型芯与增厚型芯的结构一致,可以直接复用加工工艺和设备,避免了因型芯结构变化导致的加工流程调整,从而降低生产成本,提高生产效率,并且也提升精度及同心度。

5、作为本实用新型的一种优选方案,所述薄壁型芯上并排有两个薄壁成型凹位,两个薄壁成型凹位通过薄壁分流道相连通,对应两个薄壁成型凹位于所述薄壁型腔上设有两个薄壁主流道。具有两个薄壁成型凹位,在保证产品质量的前提下,可以实现同时成型,提高生产效率。

6、作为本实用新型的一种优选方案,所述增厚型芯上并排有两个厚壁成型凹位,两个厚壁成型凹位通过厚壁下分流道相连通。所述增厚型腔上设有与所述厚壁下分流道相对应的厚壁上分流道,所述厚壁上分流道的中部连接有厚壁主流道。所述厚壁下分流道的形状呈s形。让熔体在不同方向上的流动,能够较好地消除气泡的生成,从而提高成型品的表面质量和成形效率。

7、作为本实用新型的一种优选方案,所述动型芯板上设有定位凸块,所述定型腔板上设有与所述定位凸块相适配的定位凹块。在合模时,通过定位凹块和定位凸块相配合,避免位置偏差或者倾斜,提升合模精度。

8、本实用新型的有益效果为:本实用新型结构设计合理,直接在一套模具上集成有薄壁型芯和增厚型芯,在薄壁型芯上注塑成型出薄壁半成品,然后将薄壁半成品转移至增厚型芯进行薄壁注塑加厚形成厚壁产品,持续重复,一次开模就能获得厚壁产品,而且,薄壁半成品转移至增厚型芯的路径短,大大降低粘附灰尘或异物的可能性,提升产品质量,另外,薄壁型芯与增厚型芯的结构一致,加工时可以采用相同的工艺和加工方式,可以提高加工效率和加工精度,并且也提升薄壁半成品放置的精度及同心度,确保产品质量,进一步提升产品整体的美观程度。

9、下面结合附图与实施例,对本实用新型进一步说明。

技术特征:

1.一种厚壁产品注塑模具,其包括动模及与该动模相适配的定模,其特征在于,所述定模包括按照从上至下的顺序依次叠置的定模座、定热流道板和定型腔板,所述动模包括按照从下至上的顺序依次叠置的动模座、垫板、侧座和动型芯板,所述动型芯板上并排设有薄壁型芯和增厚型芯,所述定型腔板上设有与所述薄壁型芯、增厚型芯相对应的薄壁型腔和增厚型腔,所述增厚型芯和增厚型腔构成的增厚注塑空间大于薄壁型芯和薄壁型腔所构成的薄壁注塑空间。

2.根据权利要求1所述的厚壁产品注塑模具,其特征在于:所述薄壁型芯与增厚型芯的结构一致。

3.根据权利要求1所述的厚壁产品注塑模具,其特征在于:所述薄壁型芯上并排有两个薄壁成型凹位,两个薄壁成型凹位通过薄壁分流道相连接,对应两个薄壁成型凹位于所述薄壁型腔上设有两个薄壁主流道。

4.根据权利要求3所述的厚壁产品注塑模具,其特征在于:所述薄壁分流道的形状呈s形。

5.根据权利要求1所述的厚壁产品注塑模具,其特征在于:所述增厚型芯上并排有两个厚壁成型凹位,两个厚壁成型凹位通过厚壁下分流道相连接。

6.根据权利要求5所述的厚壁产品注塑模具,其特征在于:所述增厚型腔上设有与所述厚壁下分流道相对应的厚壁上分流道,所述厚壁上分流道的中部连接有厚壁主流道。

7.根据权利要求5或6所述的厚壁产品注塑模具,其特征在于:所述厚壁下分流道的形状呈s形。

8.根据权利要求1所述的厚壁产品注塑模具,其特征在于:所述动型芯板上设有定位凸块,所述定型腔板上设有与所述定位凸块相适配的定位凹块。

技术总结

本技术公开了一种厚壁产品注塑模具,其包括动模及与该动模相适配的定模,在所述定模的动型芯板上并排设有薄壁型芯和增厚型芯,在所述动模的定型腔板上设有与所述薄壁型芯、增厚型芯相对应的薄壁型腔和增厚型腔。本技术结构设计合理,直接在一套模具上集成有薄壁型芯和增厚型芯,在薄壁型芯上注塑成型出薄壁半成品,然后将薄壁半成品转移至增厚型芯进行薄壁注塑加厚形成厚壁产品,而且转移路径短,降低粘附灰尘或异物的可能性,提升产品质量,另外,薄壁型芯与增厚型芯的结构一致,加工时可以采用相同的工艺和加工方式,提高加工效率和加工精度,并且也提升薄壁半成品放置的精度及同心度,确保产品质量,进一步提升产品整体的美观程度。

技术研发人员:陈世平

受保护的技术使用者:东莞市凌进精密制造有限公司

技术研发日:20230418

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!