一种热铆装置的制作方法

本技术涉及热铆加工,特别是涉及了一种热铆装置。

背景技术:

1、步进电机是将电脉冲信号,转变为角位移或线位移的开环控制电机,又称为脉冲电机。步进电机的旋转是以固定的角度运行的,可以通过控制脉冲个数来控制角位移量,从而达到准确定位的目的,同时可以通过控制脉冲频率,来控制电机转动的速度和加速度,从而达到调速的目的。步进电机多用于数字式计算机的外部设备,以及打印机、绘图机和磁盘等装置。

2、为了满足生产品质要求,zd系列电机的底壳需要安装铝板,此工艺过程需要用到热铆接的方式将铝板安装到塑料底壳上,但是目前的铝板在运输过程中经常会发生变形、翘边等问题,导致底壳安装铝板时不平整,从而影响后续电机内部的元器件的安装;且现有的热铆装置在热铆接后铆接点未及时冷却可能会出现温热脱离的情况,严重者会导致热铆失败。

3、基于此,提出了一种热铆装置,为解决上述技术问题提出了一种新的解决方案。

技术实现思路

1、基于此,有必要针对上述背景技术中提出的技术问题,提供一种热铆装置。

2、为了解决上述技术问题,本实用新型采用了如下所述的技术方案:

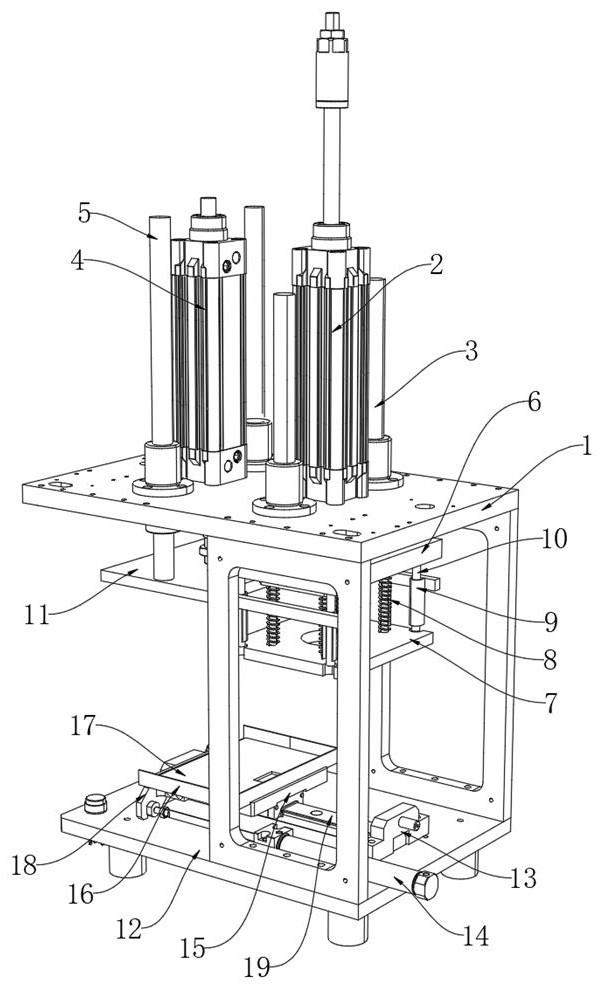

3、所述一种热铆装置具体包括安装架和安装在所述安装架底部的底板,所述安装架的顶部安装有动力组件,所述动力组件包括安装在所述安装架顶部的第一气缸和第二气缸,所述第一气缸的输出端连接有热铆机构,所述热铆机构包括固定连接在所述第一气缸输出端的第一安装板和设置在所述第一安装板下方的压板,所述第二气缸的输出端连接有压紧机构,所述压紧机构包括固定连接在所述第二气缸输出端的第二安装板,所述底板的顶部安装有上料机构,所述上料机构包括固定在所述底板顶部两端的支撑座。

4、优选的,所述第一安装板与所述压板之间设置有多个伸缩杆,所述伸缩杆的外侧套接有弹簧,所述伸缩杆与所述弹簧的顶部与所述第一安装板固定连接,所述伸缩杆所述弹簧的底部与所述压板固定连接。

5、优选的,所述第一安装板底部的四个端角处均固定有导热棒,所述压板的四个端角处且位于对应的所述导热棒的下方开设有u形槽。

6、优选的,所述导热棒的内侧设置有加热棒和热传感器。

7、优选的,所述第二安装板靠近所述第一安装板的一端开设有容纳槽,所述第一安装板设置于所述容纳槽的内侧,所述容纳槽内侧的四个端角处均设置有与所述u形槽相适配的压紧筒,多个所述压紧筒分别位于对应的所述u形槽的内侧。

8、优选的,所述上料机构还包括设置在两端的所述支撑座之间的导轨,所述导轨与所述底板固定连接,所述底板的外侧滑动连接有位移块,所述底板顶部且位于所述位移块的一侧安装有第三气缸,所述第三气缸的输出端连接有连接架,所述连接架与所述位移块固定连接。

9、优选的,位于两端的所述支撑座相互远离一端的内侧均设置有感应器,所述感应器的输出端均贯穿对应的所述支撑座。

10、优选的,所述第一气缸的两侧均设置有第一导轨,所述第一导轨的底部贯穿所述安装架的顶部且与所述第一安装板固定连接,所述第一导轨与所述安装架滑动连接,所述第二气缸的两侧均设置有第二导轨,所述第二导轨的底部贯穿所述安装架的顶部且与所述第二安装板固定连接,所述第二导轨与所述安装架滑动连接。

11、与现有技术相比,本实用新型有以下有益效果:

12、本实用新型通过上料机构的结构设计,使得在使用时能够带动壳体和铝板进行位移运动,方便在加工前的上料和加工后的取料,大大提高了使用时的安全性,同时提高了使用时的安全性。

13、本实用新型通过热铆机构中压板和弹簧的设置,使得在进行热铆加工之前能够先将铝板压平,使得热铆加工后铝板更加平整,提高了加工质量。

14、本实用新型通过压紧机构的结构设计,使得在热铆结束后仍然能够将铝板压紧,有效避免了热铆接后铆接点未及时冷却可能会出现温热脱离的情况提高了使用时的实用性。

技术特征:

1.一种热铆装置,其特征在于,包括安装架(1)和安装在所述安装架(1)底部的底板(12),所述安装架(1)的顶部安装有动力组件,所述动力组件包括安装在所述安装架(1)顶部的第一气缸(2)和第二气缸(4),所述第一气缸(2)的输出端连接有热铆机构,所述热铆机构包括固定连接在所述第一气缸(2)输出端的第一安装板(6)和设置在所述第一安装板(6)下方的压板(7),所述第二气缸(4)的输出端连接有压紧机构,所述压紧机构包括固定连接在所述第二气缸(4)输出端的第二安装板(11),所述底板(12)的顶部安装有上料机构,所述上料机构包括固定在所述底板(12)顶部两端的支撑座(13)。

2.根据权利要求1所述的一种热铆装置,其特征在于,所述第一安装板(6)与所述压板(7)之间设置有多个伸缩杆(20),所述伸缩杆(20)的外侧套接有弹簧(8),所述伸缩杆(20)与所述弹簧(8)的顶部与所述第一安装板(6)固定连接,所述伸缩杆(20)所述弹簧(8)的底部与所述压板(7)固定连接。

3.根据权利要求1所述的一种热铆装置,其特征在于,所述第一安装板(6)底部的四个端角处均固定有导热棒(10),所述压板(7)的四个端角处且位于对应的所述导热棒(10)的下方开设有u形槽(21)。

4.根据权利要求3所述的一种热铆装置,其特征在于,所述导热棒(10)的内侧设置有加热棒和热传感器。

5.根据权利要求4所述的一种热铆装置,其特征在于,所述第二安装板(11)靠近所述第一安装板(6)的一端开设有容纳槽,所述第一安装板(6)设置于所述容纳槽的内侧,所述容纳槽内侧的四个端角处均设置有与所述u形槽(21)相适配的压紧筒(9),多个所述压紧筒(9)分别位于对应的所述u形槽(21)的内侧。

6.根据权利要求4所述的一种热铆装置,其特征在于,所述上料机构还包括设置在两端的所述支撑座(13)之间的导轨(19),所述导轨(19)与所述底板(12)固定连接,所述底板(12)的外侧滑动连接有位移块(15),所述底板(12)顶部且位于所述位移块(15)的一侧安装有第三气缸(14),所述第三气缸(14)的输出端连接有连接架(18),所述连接架(18)与所述位移块(15)固定连接。

7.根据权利要求4所述的一种热铆装置,其特征在于,位于两端的所述支撑座(13)相互远离一端的内侧均设置有感应器(22),所述感应器(22)的输出端均贯穿对应的所述支撑座(13)。

8.根据权利要求1所述的一种热铆装置,其特征在于,所述第一气缸(2)的两侧均设置有第一导轨(3),所述第一导轨(3)的底部贯穿所述安装架(1)的顶部且与所述第一安装板(6)固定连接,所述第一导轨(3)与所述安装架(1)滑动连接,所述第二气缸(4)的两侧均设置有第二导轨(5),所述第二导轨(5)的底部贯穿所述安装架(1)的顶部且与所述第二安装板(11)固定连接,所述第二导轨(5)与所述安装架(1)滑动连接。

技术总结

本技术公开了一种热铆装置,包括安装架和安装在安装架底部的底板,安装架的顶部安装有动力组件,动力组件包括安装在安装架顶部的第一气缸和第二气缸,第一气缸的输出端连接有热铆机构,热铆机构包括固定连接在第一气缸输出端的第一安装板和设置在第一安装板下方的压板,第二气缸的输出端连接有压紧机构。本技术通过上料机构的结构设计,使得在使用时能够带动壳体和铝板进行位移运动,方便在加工前的上料和加工后的取料,大大提高了使用时的安全性,同时提高了使用时的安全性,通过热铆机构中压板和弹簧的设置,使得在进行热铆加工之前能够先将铝板压平,使得热铆加工后铝板更加平整,提高了加工质量。

技术研发人员:章仁法,林海轮,王佳立,王树锋,周波

受保护的技术使用者:宁波飞羚电气有限公司

技术研发日:20230419

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!