管材挤出模具的制作方法

本技术涉及管材加工设备领域,具体而言,涉及一种管材挤出模具。

背景技术:

1、由二层以上不同材质通过一次或多次挤出包覆而成的塑料管材被称为多层复合管材,这种管材具备多项性能能够满足特殊工作环境下的要求。

2、例如,为了适应特殊工作环境的需要,可以选择包括基管(可以为市面上任何一种塑料的管材)-胶水层-evoh(阻氧层)-胶水层-pe层的五层管材,常规的挤出管材在正常挤出多层管材过程中都是共用流道,因为每层材料属性不同经常发生每层较厚不均匀,有出现混色截流导现象相互干涉,导致有些涂层缺胶。

3、同时,现有挤出模具通常需要操作人员逐步一层一层的对管材塑胶层壁厚进行同心度的调节,这往往会耗费较长时间,并会产生较多的调机废料,造成人工、时间、原材料的浪费;另外,现在技术中共挤模具只能调共用流道的壁厚不能针对每层单独调节壁厚,灵活性差。

技术实现思路

1、本实用新型的目的包括,例如,提供了一种管材挤出模具,其能够克服共用流道由于每层材料性质差异导致出现相互干涉、混色的问题。

2、本实用新型的实施例可以这样实现:

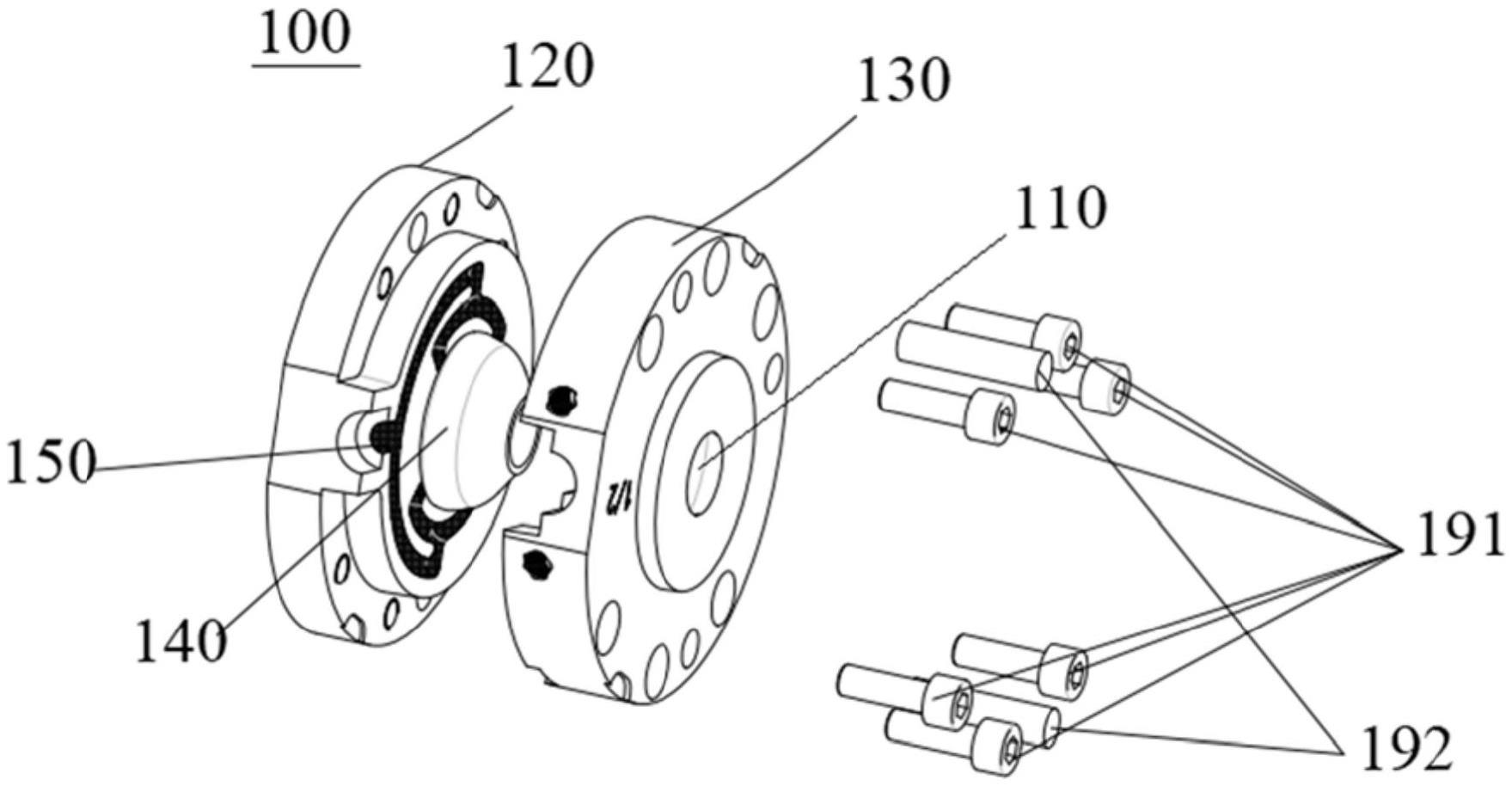

3、第一方面,本实用新型提供一种管材挤出模具,包括模具单体,所述模具单体内设置有管材过孔,所述管材过孔包括沿管材移动方向依次设置的过渡段和稳定段,且沿管材移动的方向,所述过渡段的内径逐渐减小至与所述稳定段直径相适配;

4、所述模具单体包括芯模和口模,所述芯模和口模之间设置有用于向管材过孔内管材表面挤出物料的锥环形面流道,所述锥环形面流道与管材过孔同轴设置,所述锥环形面流道直径较大的一端为进料端、直径较小的一端为出料端,所述进料端连接有进料通道。

5、在可选的实施方式中,所述锥环形面流道进料端内凹设置有建压环形流道,所述建压环形流道与所述锥环形面流道同轴设置。

6、在可选的实施方式中,所述建压环形流道设置在芯模上,所述建压环形流道的径向截面为半圆形且半径为所在处锥环形面流道宽度的2-3倍。在可选的实施方式中,所述锥环形面流道的出料方向与所述锥环形面流道的轴线平行,所述管材过孔出管段的直径与所述锥环形面流道出料端的内径相适配。

7、在可选的实施方式中,所述芯模上设置有内环形定位面,所述口模上设置有外环形定位面,所述内环形定位面和外环形定位面相互贴合且均与所述锥环形面流道同轴设置。

8、在可选的实施方式中,所述进料通道的出料口位于锥环形面流道内,所述出料口沿所述锥环形面流道周向设置有两个以上。

9、在可选的实施方式中,所述进料通道包括主通道,所述主通道和出料口之间通过支路通道连通,所述主通道的进料口设置在模具单体的周面上。

10、在可选的实施方式中,所述口模包括设置在锥环形面流道外侧的第一安装环,所述芯模包括与所述第一安装环位置和形状相适配的第二安装环,所述第一安装环和第二安装环通过螺丝和/或销钉可拆卸连接。

11、在可选的实施方式中,所述第一安装环和/或第二安装环的端面上设置有分离槽,所述分离槽的槽口位于所述第一安装环和/或第二安装环的周面上。

12、在可选的实施方式中,所述模具单体有两个以上,且两个以上所述模具单体同轴设置;所述模具单体一个端面上设置有限位凹槽,另一个端面上设置有与所述限位凹槽形状和尺寸相适配的限位凸台。

13、本实用新型实施例的有益效果包括,例如:

14、本申请管材挤出模具在模具单体中部设置管材过孔,管材加工时,物料通过锥环形面流道挤出至通过管材过孔的管材表面,由于管材的相邻层分别经过不同的挤出通道,便于挤出不同颜色、不同材质的功能层,不同功能层之间也不会相互干涉。

15、本申请中的管材过孔包括过渡段和稳定段,过渡段可以实现对通过管材的导向作用,而稳定段与穿过其的管材外径相适配,起到对管材的稳定作用,有利于与锥环形面流道内物料均匀挤出至管材外表面。

技术特征:

1.一种管材挤出模具,其特征在于,包括模具单体,所述模具单体内设置有管材过孔,所述管材过孔包括沿管材移动方向依次设置的过渡段和稳定段,且沿管材移动的方向,所述过渡段的内径逐渐减小至与所述稳定段直径相适配;

2.根据权利要求1所述的管材挤出模具,其特征在于,所述锥环形面流道进料端内凹设置有建压环形流道,所述建压环形流道与所述锥环形面流道同轴设置。

3.根据权利要求2所述的管材挤出模具,其特征在于,所述建压环形流道设置在芯模上,所述建压环形流道的径向截面为半圆形且半径为所在处锥环形面流道宽度的2-3倍。

4.根据权利要求1所述的管材挤出模具,其特征在于,所述锥环形面流道的出料方向与所述锥环形面流道的轴线平行,所述管材过孔出管段的直径与所述锥环形面流道出料端的内径相适配。

5.根据权利要求1所述的管材挤出模具,其特征在于,所述芯模上设置有内环形定位面,所述口模上设置有外环形定位面,所述内环形定位面和外环形定位面相互贴合且均与所述锥环形面流道同轴设置。

6.根据权利要求1所述的管材挤出模具,其特征在于,所述进料通道的出料口位于锥环形面流道内,所述出料口沿所述锥环形面流道周向设置有两个以上。

7.根据权利要求3所述的管材挤出模具,其特征在于,所述进料通道包括主通道,所述主通道和出料口之间通过支路通道连通,所述主通道的进料口设置在模具单体的周面上。

8.根据权利要求1所述的管材挤出模具,其特征在于,所述口模包括设置在锥环形面流道外侧的第一安装环,所述芯模包括与所述第一安装环位置和形状相适配的第二安装环,所述第一安装环和第二安装环通过螺丝和/或销钉可拆卸连接。

9.根据权利要求8所述的管材挤出模具,其特征在于,所述第一安装环和/或第二安装环的端面上设置有分离槽,所述分离槽的槽口位于所述第一安装环和/或第二安装环的周面上。

10.根据权利要求1所述的管材挤出模具,其特征在于,所述模具单体有两个以上,且两个以上所述模具单体同轴设置;所述模具单体一个端面上设置有限位凹槽,另一个端面上设置有与所述限位凹槽形状和尺寸相适配的限位凸台。

技术总结

本技术的实施例提供了一种管材挤出模具,包括模具单体,模具单体内设置有管材过孔,管材过孔包括沿管材移动方向依次设置的过渡段和稳定段,且沿管材移动的方向,过渡段的内径逐渐减小至与稳定段直径相适配;模具单体包括芯模和口模,芯模和口模之间设置有锥环形面流道,锥环形面流道与管材过孔同轴设置,锥环形面流道直径较大的一端为进料端、直径较小的一端为出料端,进料端连接有进料通道。本申请管材挤出模具在模具单体中部设置管材过孔,管材加工时,物料通过锥环形面流道挤出至通过管材过孔的管材表面,由于管材的相邻层分别经过不同的挤出通道,便于挤出不同颜色、不同材质的功能层,不同功能层之间也不会相互干涉。

技术研发人员:王勇彪,吕爱龙,陆伟华,钟培勇

受保护的技术使用者:日丰企业集团有限公司

技术研发日:20230418

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!