一种内部带管道空腔的复合材料起落架的成型模具的制作方法

本技术涉及模具加工,是一种内部带管道空腔的复合材料起落架的模具。

背景技术:

1、复合材料起落架不光要保证强度,同时内部往往需要制作出一条用于穿线的管道,目前一般的复合材料起落架的制造方法有以下几种:

2、1. 采用先加工泡沫夹芯,然后在其外表面包裹复合材料后通过模压成型,这种成型方式对于复杂外形的泡沫其加工难度较大,生产效率不高,另外对于一些边缘较薄的零件泡沫无法通过机加成型;

3、2. 如果采用内部发泡的方式,其内模又有两种常见的制造方式,一种是通过气袋膜作为内模成型,这种方式的缺点是当遇到内部弯曲弧度较大的管路时特别容易堵塞;另外一种是通过浇筑蜡作为内模成型,这种工艺是将蜡浇筑成内模,然后当发泡完成后通过加温让蜡融化并流出腔体,蜡虽然可以重复使用,但是每次成型都需要重新浇筑成型,效率低。

技术实现思路

1、实用新型目的:针对上述现有技术中的存在的问题和不足,本实用新型的目的是提供一种内部带管道空腔的复合材料起落架的成型模具。

2、技术方案:为达到上述目的,本实用新型所述的一种内部带管道空腔的复合材料起落架的成型模具,包括底板,成型模组件一,其固定在底板上,成型模组件一的两侧设置加强侧板;

3、成型模组件二,与成型模组件一扣合后构成起落架的成型模腔,两者通过紧固件锁紧固定;

4、柔性内模,贯穿设置在起落架的成型模腔的内部,其两端分别从成型模组件一的两端穿出;

5、顶部连接板,其设置在成型模组件一和成型模组件二的顶部,并通过锁紧件与成型模组件一和成型模组件二固定。

6、进一步地,所述成型模组件一包括左侧根部外侧成型模、左侧成型模一、中部成型模一、右侧成型模一和右侧根部外侧成型模;

7、所述中部成型模一设置在左侧成型模一和右侧成型模一之间,所述左侧根部外侧成型模设置在左侧成型模一的外侧,右侧根部外侧成型模设置在右侧成型模一的外侧。

8、进一步地,所述左侧根部外侧成型模与左侧成型模一之间、右侧根部外侧成型模与右侧成型模一之间均设有侧面连接板。

9、进一步地,所述左侧根部外侧成型模和右侧根部外侧成型模的顶部内侧均设有一组定位柱。定位柱的设计便于左侧根部外部成型模与左侧根部内部成型模在扣合时进行进位,避免扣合发生偏移,影响起落架的成型质量。

10、进一步地,所述左侧根部外侧成型模和右侧根部外侧成型模上均设有柔性内膜贯穿孔。柔性内膜是一种高分子材料制成,不但在高温条件下充气后具有较好的韧性,柔性内膜贯穿孔的设计可以在产品制作完成后从柔性内膜贯穿孔处取出并重复使用,使用简单,相比蜡制内模效率提高30%。

11、进一步地,所述成型模组件二包括左侧根部内侧成型模、左侧成型模二、中部成型模二、右侧成型模二和右侧根部内侧成型模;所述左侧成型模二、右侧成型模二分别设置在中部成型模二的两侧,所述左侧根部内侧成型模设置在左侧成型模二的外侧,右侧根部内侧成型模设置在右侧成型模二的外侧。

12、进一步地,所述左侧根部外侧成型模和右侧根部内侧成型模上设有一组定位孔。

13、上述技术方案可以看出,本实用新型的有益效果为:

14、(1)本实用新型所述的一种内部带管道空腔的复合材料起落架的成型模具,利用碳纤维复合材料贴合在成型模组件一和成型组件二的内表面,将柔性内膜放入碳纤维复合材料的内部并充气,通过发泡泡沫粉填充碳纤维复合材料构成的内部空间,最后通过对模具进行加热,泡沫发泡及碳纤维复合材料固化后脱模,取出柔性内模,实现起落架的一次成型,成型效率高,而且柔性内膜能够解决起落架的复杂曲率的内部管道的成型问题,保证内部管道空腔的成型问题。

15、(2)本实用新型所述的一种内部带管道空腔的复合材料起落架的成型模具,柔性内模可以在产品制作完成后从开口处取出并重复使用,降低生产成本,而且使用简单,相比蜡制内模效率提高30%。

技术特征:

1.一种内部带管道空腔的复合材料起落架的成型模具,其特征在于:

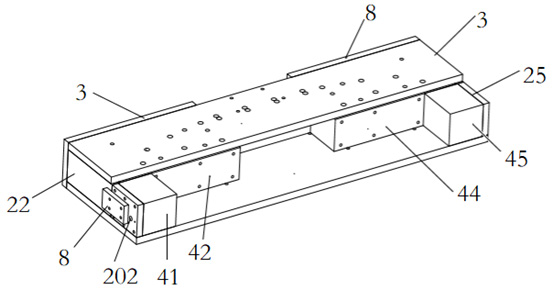

2.根据权利要求1所述的一种内部带管道空腔的复合材料起落架的成型模具,其特征在于:所述成型模组件一(2)包括左侧根部外侧成型模(21)、左侧成型模一(22)、中部成型模一(23)、右侧成型模一(24)和右侧根部外侧成型模(25);所述中部成型模一(23)设置在左侧成型模一(22)和右侧成型模一(24)之间,所述左侧根部外侧成型模(21)设置在左侧成型模一(22)的外侧,右侧根部外侧成型模(25)设置在右侧成型模一(24)的外侧。

3.根据权利要求2所述的一种内部带管道空腔的复合材料起落架的成型模具,其特征在于:所述左侧根部外侧成型模(21)与左侧成型模一(22)之间、右侧根部外侧成型模(25)与右侧成型模一(24)之间均设有侧面连接板(8)。

4.根据权利要求3所述的一种内部带管道空腔的复合材料起落架的成型模具,其特征在于:所述左侧根部外侧成型模(21)和右侧根部外侧成型模(25)的顶部内侧均设有一组定位柱(200)。

5.根据权利要求4所述的一种内部带管道空腔的复合材料起落架的成型模具,其特征在于:所述左侧根部外侧成型模(21)和右侧根部外侧成型模(25)上均设有柔性内膜贯穿孔(201)。

6.根据权利要求5所述的一种内部带管道空腔的复合材料起落架的成型模具,其特征在于:所述成型模组件二(4)包括左侧根部内侧成型模(41)、左侧成型模二(42)、中部成型模二(43)、右侧成型模二(44)和右侧根部内侧成型模(45);所述左侧成型模二(42)、右侧成型模二(44)分别设置在中部成型模二(43)的两侧,所述左侧根部内侧成型模(41)设置在左侧成型模二(42)的外侧,右侧根部内侧成型模(45)设置在右侧成型模二(44)的外侧。

7.根据权利要求6所述的一种内部带管道空腔的复合材料起落架的成型模具,其特征在于:所述左侧根部内侧成型模(41)和右侧根部内侧成型模(45)上设有一组定位孔(202)。

技术总结

本技术公开了一种内部带管道空腔的复合材料起落架的成型模具,包括底板,成型模组件一,其固定在底板上,成型模组件一的两侧设置加强侧板;成型模组件二,与成型模组件二扣合后构成起落架的成型模腔,两者通过紧固件锁紧固定;柔性内模,贯穿设置在起落架的成型模腔的内部,其两端分别从成型模组件一的两端穿出;顶部连接板,其设置在成型模组件一和成型模组件二的顶部,并通过锁紧件与成型模组件一和成型模组件二固定。本技术可以实现起落架和内部管道空腔的一次成型,成型效率高,而且柔性内膜能够解决起落架的复杂曲率的内部管道的成型问题,有效保证内部管道的成型质量。

技术研发人员:李军,潘轻杭

受保护的技术使用者:任意空间智能装备(苏州)有限公司

技术研发日:20230421

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!