模具的快换模架

本技术涉及注塑模具架体,尤其涉及一种模具的快换模架。

背景技术:

1、预备技师课题研修一直以来都是各个技师学院交流探索的重点。如何融入“以赛促教”的教学方法培养出名副其实的模具工预备技师;如何融入“赛教融合”的教学方法让学生在技师课题研修阶段进行系统学习是众多技师学院面临的重点难题。

2、全国职业院校技能大赛-现代模具制造技术赛项由模具零件设计模块、零件加工模块、装配试模模块、制件成型质量检验模块等四个模块组成。参赛选手在进行模具制造技术赛项的过程中需根据产品2d图纸、模具2d装配图和半成品模具,完成产品实体建模并设计出需要加工的成型零件3d图、2d图、成型零件加工、模具装调和试模,最终成型出合格产品。现有的技师学院预备技师课题研修常采用“赛教融合”的教学方法,即是将现代模具制造技术赛项的赛题充分的融入技师课题研修中,分配给学生不同的竞赛赛题作为技师研修的课题该赛项是将竞赛经验与教学实践相融合,进而使学生在技师课题研修阶段进行系统学习。

3、现有的操控盒和计步器的外壳材料均为abs,收缩率为0.5%,操控盒的外壳功能结构主要包括上下盖、开关孔、拨挡孔、发射孔、定位止口和固定包丝柱,计步器的外壳功能结构主要包括上下盖、显示窗口、花纹、限位内外止口、工艺孔、固定包丝柱以及美缝线。由于两者的外壳功能结构相似,因此,常作为现代模具制造技术赛项竞赛样题。但是,即使是外壳相近的产品,其具体的功能结构也不相同。因此,由于不同的塑件产品的功能结构排位布局不同,使得使用的外壳模具的斜顶、侧向抽芯机构的位置不一致,导致每副模具都需要加工出一套完整模架,这样不仅浪费了学生学习的时间,而且增加了材料的损耗。鉴于此,我们提出一种能够适应多种推杆位置不同、侧向抽芯机构位置不同、斜顶位置不同的通用模架。

技术实现思路

1、本实用新型的目的在于克服现有技术的不足,适应现实需要,提供一种不仅能够适应多种推杆位置不同、侧向抽芯机构位置不同、斜顶位置不同的模具进行试模,而且只需更换模具的成型部分就可以试模,材料的损耗少,安装方便快捷的模架。

2、为了实现本实用新型的目的,本实用新型所采用的技术方案为:

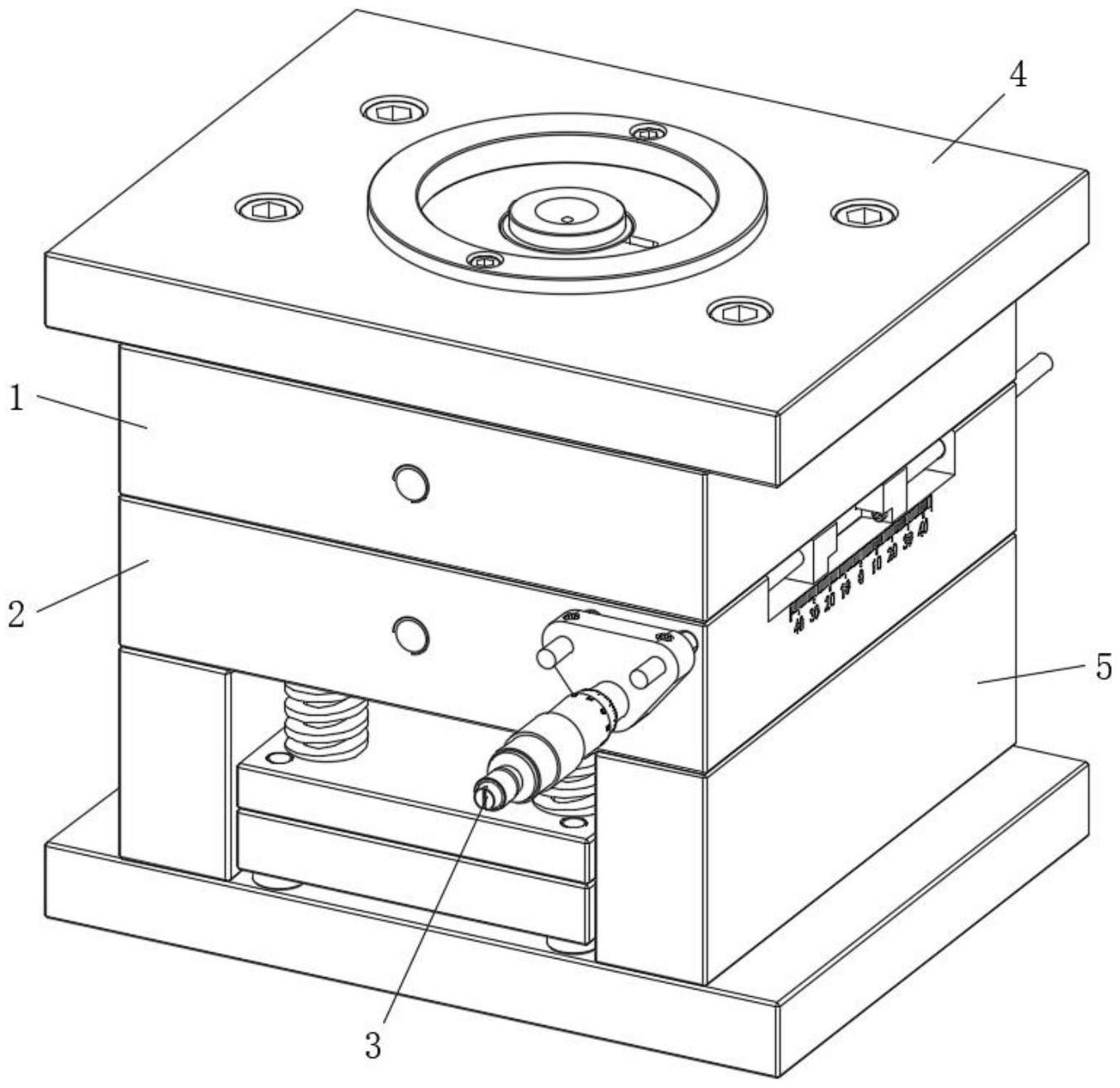

3、模具的快换模架,包括定模板、动模板和侧向抽芯机构,所述定模板的底面中部设有上模框,所述上模框一侧固设有与其底壁连接成台阶状的楔紧块;

4、所述动模板顶面中部设有下模框,所述下模框底部镂空形成推杆、斜顶的避空区域;所述动模板的一侧框壁上开设有导向槽,所述动模板的一侧框壁上且位于导向槽的外侧开设有u型槽,所述u型槽的槽底外壁蚀刻有刻度线,所述刻度线中间数字为“0”,所述刻度线由数字为“0”向两侧对称蚀刻有数字“10-40”;

5、所述侧向抽芯机构包括t型块、滑座、滑块、第一压板、第二压板、第一导轨和第二导轨;所述t型块套设在导向槽内;所述滑座设置在t型块顶部中间;所述滑块固定在滑座内侧中部;所述第一压板和第二压板对称固定在t型块顶部两侧;所述第一导轨一端套接在第一压板上,所述第一导轨另一端套设在导向槽一侧壁上并伸出至动模板一侧;所述第二导轨一端套接在第二压板上,所述第二导轨另一端套设在导向槽另一侧上并伸出至动模板另一侧;

6、所述动模板与定模板固定连接致使所述上模框和下模框对合形成用于放置型芯或型腔的模腔,并致使所述滑块上端套设在楔紧块表面与型芯或型腔形成的长槽内。

7、本实用新型通过在定模板的上模框一侧固设楔紧块,上模框和下模框对合形成用于放置型芯或型腔的模腔,可移动的侧向抽芯机构可使得滑块能在楔紧块表面与型芯或型腔形成的长槽内滑动,因此,可适用于侧向抽芯机构位置不同的模具进行试模,通过将动模板的下模框底部设计成镂空状态进而形成推杆、斜顶的避空区域,不仅能够适应多种推杆位置不同、斜顶位置不同的模具进行试模,而且只需更换型芯、型腔就可以连续进行不同产品的试模,材料的损耗少,安装方便快捷。

8、优选地,所述导向槽的两侧壁上对称开设有第一导孔和第二导向孔,所述第一导孔和第二导向孔均对称设有两个。

9、优选地,所述第一导轨和第二导轨均对称设有两组;两组所述第一导轨一端套接在第一压板上,两组所述第一导轨另一端分别穿过两个第一导孔并伸出至动模板一侧;两组所述第二导轨一端套接在第二压板上,两组所述第二导轨另一端穿过两个第二导向孔并伸出至动模板另一侧。

10、优选地,所述侧向抽芯机构还包括测微头固定块和千分尺测微头;所述测微头固定块为倒三角板结构,所述测微头固定块上端两角分别套接在两个第一导轨一端端部;所述千分尺测微头的测微螺杆端部穿设过测微头固定块的下端角并固定连接至动模板的侧壁上。

11、优选地,还包括定模座和动模座;所述定模座固定在定模板顶部;所述动模座固定在所述动模板底部。

12、优选地,所述动模板与定模板通过固定螺柱固定连接;所述滑座通过紧固螺钉固定在t型块顶部中间位置;所述滑块通过紧固螺钉与滑座固定连接;所述第一压板、第二压板分别通过紧固螺钉固定在t型块顶部两侧;所述第一导轨通过限位螺钉与第一压板固定连接,所述第二导轨通过限位螺钉与第二压板)固定连接。

13、与现有技术相比,本实用新型的有益效果在于:

14、1、本实用新型通过在定模板的上模框一侧固设楔紧块,上模框和下模框对合形成用于放置型芯或型腔的模腔,可移动的侧向抽芯机构可使得滑块能在楔紧块表面与型芯或型腔形成的长槽内滑动,因此,可适用于侧向抽芯机构位置不同的模具进行试模,通过将动模板的下模框底部设计成镂空状态进而形成推杆、斜顶的避空区域,不仅能够适应多种推杆位置不同、斜顶位置不同的模具进行试模,而且只需更换型芯、型腔就可以连续进行不同产品的试模,材料的损耗少,安装方便快捷。

15、2、本实用新型通过千分尺测微头的设置,可根据需要试模的产品的侧向抽芯机构的位置不同进行更精确更细微的调整。

技术特征:

1.模具的快换模架,其特征在于:包括定模板(1)、动模板(2)和侧向抽芯机构(3);所述定模板(1)的底面中部设有上模框(11),所述上模框(11)一侧固设有与其底壁连接成台阶状的楔紧块(111);

2.根据权利要求1所述的模具的快换模架,其特征在于:所述导向槽(22)的两侧壁上对称开设有第一导孔(221)和第二导向孔(222),所述第一导孔(221)和第二导向孔(222)均对称设有两个。

3.根据权利要求2所述的模具的快换模架,其特征在于:所述第一导轨(36)和第二导轨(37)均对称设有两组;两组所述第一导轨(36)一端套接在第一压板(34)上,两组所述第一导轨(36)另一端分别穿过两个第一导孔(221)并伸出至动模板(2)一侧;两组所述第二导轨(37)一端套接在第二压板(35)上,两组所述第二导轨(37)另一端穿过两个第二导向孔(222)并伸出至动模板(2)另一侧。

4.根据权利要求3所述的模具的快换模架,其特征在于:所述侧向抽芯机构(3)还包括测微头固定块(38)和千分尺测微头(39);所述测微头固定块(38)为倒三角板结构,所述测微头固定块(38)上端两角分别套接在两个第一导轨(36)一端端部;所述千分尺测微头(39)的测微螺杆端部穿设过测微头固定块(38)的下端角并固定连接至动模板(2)的侧壁上。

5.根据权利要求4所述的模具的快换模架,其特征在于:还包括定模座(4)和动模座(5);所述定模座(4)固定在定模板(1)顶部;所述动模座(5)固定在所述动模板(2)底部。

6.根据权利要求1-5任一项所述的模具的快换模架,其特征在于:所述动模板(2)与定模板(1)通过固定螺柱固定连接;所述滑座(32)通过紧固螺钉固定在t型块(31)顶部中间位置;所述滑块(33)通过紧固螺钉与滑座(32)固定连接;所述第一压板(34)、第二压板(35)分别通过紧固螺钉固定在t型块(31)顶部两侧;所述第一导轨(36)通过限位螺钉与第一压板(34)固定连接,所述第二导轨(37)通过限位螺钉与第二压板(35)固定连接。

技术总结

本技术涉及一种模具的快换模架,包括定模板、动模板和侧向抽芯机构,定模板的底面设有上模框;动模板顶面设有下模框;侧向抽芯机构包括T型块、滑座、滑块、第一压板、第二压板、第一导轨和第二导轨。本技术通过在定模板的上模框一侧固设楔紧块,上模框和下模框对合形成用于放置型芯或型腔的模腔,可移动的侧向抽芯机构可使得滑块能在楔紧块表面与型芯或型腔形成的长槽内滑动,因此,可适用于侧向抽芯机构位置不同的模具进行试模,通过将动模板的下模框底部设计成镂空状态进而形成推杆、斜顶的避空区域,不仅能够适应多种推杆位置不同、斜顶位置不同的模具进行试模,而且只需更换型芯或型腔就可以连续进行不同产品的试模。

技术研发人员:胡正浩,施倬慧,叶红庆

受保护的技术使用者:金华市技师学院

技术研发日:20230525

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!