一种空气弹簧橡胶模具的进胶装置的制作方法

本技术涉及进胶装置,尤其涉及一种空气弹簧橡胶模具的进胶装置。

背景技术:

1、目前,汽车行业等各个领域都需要用到很多橡胶件制品,还有很多许多骨架或工件等在加工过程中需要在其边缘部进行橡胶加工,如金属骨架就需要在其边缘部分进行注胶,形成一定厚度或一定形状的橡胶层,但是,现有的模具的注胶装置受限制难以满足生产需求。

2、现有的模具的注胶装置在进行注胶时普遍存在着一些问题,如现有结构需要在模具上设置专门的进胶口,通过进胶口进胶、再通过胶流道流至型腔凝固,在此过程中,由于现有进胶口较大,容易产生跑胶或局部压力过大导致骨架变形,且出模后余胶厚度大、需要工人以剪刀去除,费时费力并且可能会有残留影响产品的外观和功能等问题。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种空气弹簧橡胶模具的进胶装置。

2、为了实现上述目的,本实用新型采用了如下技术方案:

3、一种空气弹簧橡胶模具的进胶装置,包括上模具、下模具和模具芯,上模具外侧壁设置有双边撕边槽结构,上模具底面侧壁上设置有侧进胶结构,下模具与上模具尺寸相适配,上模具与下模具合模时,模具芯的两端抵接模具注胶腔的两端,模具芯中部直径小于上模具和下模具内部空腔中部的直径。

4、优选的,所述双边撕边槽结构包括撕边槽注胶口,撕边槽注胶口设置在上模具外侧壁表面中心位置,撕边槽注胶口两侧均开设有位置对称的凹槽,两侧凹槽端部均设置有撕边槽孔道,撕边槽孔道向内部延伸直至端部连接至撕边槽流道,撕边槽流道位于上模具与下模具合模时所形成内部空腔中,撕边槽流道靠近模具芯的方向均设置有撕边槽导流腔,撕边槽流道与撕边槽导流腔相通,撕边槽导流腔与模具注胶腔相通。

5、优选的,所述撕边槽流道呈环形空腔,且撕边槽流道覆盖模具注胶腔外圈,撕边槽导流腔呈环形空腔,且撕边槽导流腔覆盖撕边槽流道外圈。

6、优选的,所述侧进胶结构包括侧进胶注胶口,侧进胶注胶口设置在上模具底面侧壁上,侧进胶注胶口连接侧进胶孔道,侧进胶孔道向内部延伸直至端部连接至侧进胶流道,且侧进胶流道与模具注胶腔连接位置处设置侧进胶导流腔。

7、优选的,所述侧进胶流道呈半圆形空腔,且侧进胶流道覆盖撕边槽流道外圈。

8、优选的,所述模具注胶腔的中间部分为波纹形状且覆盖于模具芯外圈的空腔,波纹形状外圈凸起的每一圈均设有环绕模具芯外圈的台阶凹槽,每一圈台阶凹槽与撕边槽导流腔和侧进胶导流腔接触位置均相通,且台阶凹槽与模具注胶腔相通。

9、与现有技术相比,本实用新型的有益效果为:

10、1、本实用新型中,通过设置双边撕边槽结构和侧进胶结构,在现有进胶方式的基础上,结合了两种有各自特点的进胶方式,采用模具结构上的优势,融合了两种进胶方式,从而能达到产品的特殊外观要求以及满足现有设备工艺上的缺陷,采用取长补短,巧妙地将现有的进胶方式融合起来,能够适用于不同特性的胶料以及满足一些外观件的特殊要求。

11、2、本实用新型中,通过设置台阶凹槽,将撕边槽结构与侧进胶结构完美融合,使原本流动性不足的胶料在相同的压力情况下流动性增强,从而达到撕边槽进胶在产品外观上不会留有胶口的技术要求,在产能不影响的情况下适应胶料特性,适应设备工艺性能,从而达到客户的要求,改善了现有进胶口较大,容易产生跑胶或局部压力过大导致骨架变形,且出模后余胶厚度大、需要工人以剪刀去除,费时费力并且可能会有残留影响产品的外观和功能等问题。

技术特征:

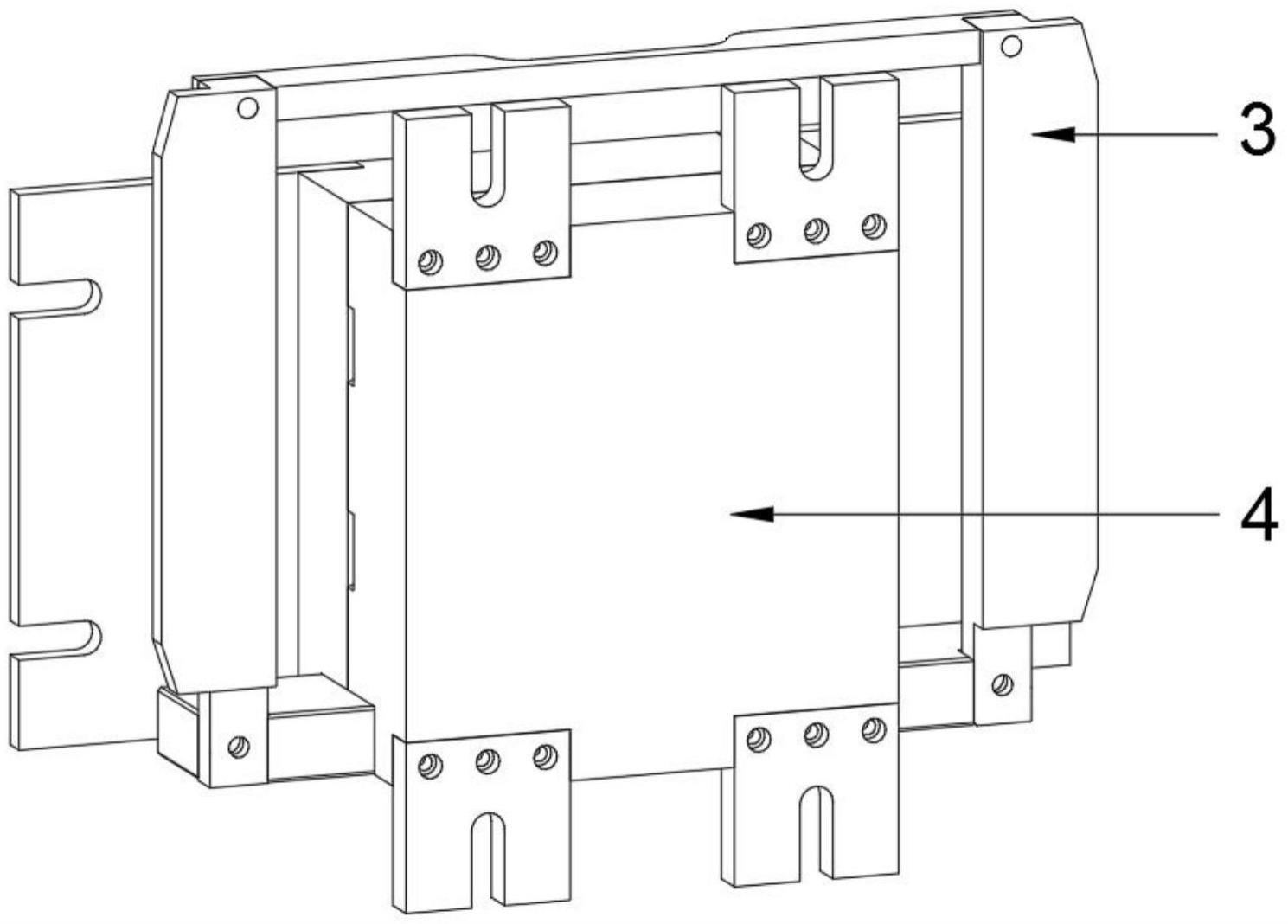

1.一种空气弹簧橡胶模具的进胶装置,包括上模具(3)、下模具(4)和模具芯(5),其特征在于,所述上模具(3)外侧壁设置有双边撕边槽结构(1),上模具(3)底面侧壁上设置有侧进胶结构(2),所述下模具(4)与上模具(3)尺寸相适配,上模具(3)与下模具(4)合模时,模具芯(5)的两端抵接模具注胶腔(6)的两端,模具芯(5)中部直径小于上模具(3)和下模具(4)内部空腔中部的直径。

2.根据权利要求1所述的一种空气弹簧橡胶模具的进胶装置,其特征在于,所述双边撕边槽结构(1)包括撕边槽注胶口(101),撕边槽注胶口(101)设置在上模具(3)外侧壁表面中心位置,撕边槽注胶口(101)两侧均开设有位置对称的凹槽,两侧凹槽端部均设置有撕边槽孔道(102),撕边槽孔道(102)向内部延伸直至端部连接至撕边槽流道(103),撕边槽流道(103)位于上模具(3)与下模具(4)合模时所形成内部空腔中,撕边槽流道(103)靠近模具芯(5)的方向均设置有撕边槽导流腔(104),撕边槽流道(103)与撕边槽导流腔(104)相通,撕边槽导流腔(104)与模具注胶腔(6)相通。

3.根据权利要求2所述的一种空气弹簧橡胶模具的进胶装置,其特征在于,所述撕边槽流道(103)呈环形空腔,且撕边槽流道(103)覆盖模具注胶腔(6)外圈,撕边槽导流腔(104)呈环形空腔,且撕边槽导流腔(104)覆盖撕边槽流道(103)外圈。

4.根据权利要求1所述的一种空气弹簧橡胶模具的进胶装置,其特征在于,所述侧进胶结构(2)包括侧进胶注胶口(201),侧进胶注胶口(201)设置在上模具(3)底面侧壁上,侧进胶注胶口(201)连接侧进胶孔道(202),侧进胶孔道(202)向内部延伸直至端部连接至侧进胶流道(203),且侧进胶流道(203)与模具注胶腔(6)连接位置处设置侧进胶导流腔(204)。

5.根据权利要求4所述的一种空气弹簧橡胶模具的进胶装置,其特征在于,所述侧进胶流道(203)呈半圆形空腔,且侧进胶流道(203)覆盖撕边槽流道(103)外圈。

6.根据权利要求1所述的一种空气弹簧橡胶模具的进胶装置,其特征在于,所述模具注胶腔(6)的中间部分为波纹形状且覆盖于模具芯(5)外圈的空腔,波纹形状外圈凸起的每一圈均设有环绕模具芯(5)外圈的台阶凹槽(7),每一圈台阶凹槽(7)与撕边槽导流腔(104)和侧进胶导流腔(204)接触位置均相通,且台阶凹槽(7)与模具注胶腔(6)相通。

技术总结

本技术公开了一种空气弹簧橡胶模具的进胶装置,包括上模具、下模具和模具芯,上模具外侧壁设置有双边撕边槽结构,上模具底面侧壁上设置有侧进胶结构,下模具与上模具尺寸相适配,上模具与下模具合模时,模具芯的两端抵接模具注胶腔的两端,模具芯中部直径小于上模具和下模具内部空腔中部的直径。通过设置双边撕边槽结构和侧进胶结构,配合设置台阶凹槽,能够适用于不同特性的胶料以及满足一些外观件的特殊要求,改善了现有进胶口较大,容易产生跑胶或局部压力过大导致骨架变形,且出模后余胶厚度大、需要工人以剪刀去除,费时费力并且可能会有残留影响产品的外观和功能等问题。

技术研发人员:俞松,雷震

受保护的技术使用者:宁国市正道橡塑零部件有限公司

技术研发日:20230529

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!