一种橡塑密封圈生产模具的制作方法

本公开涉及橡塑密封圈生产,具体涉及一种橡塑密封圈生产模具。

背景技术:

1、密封圈是由一个或几个零件组成的环形罩,固定在轴承的一个套圈或垫圈上并与另一套圈或垫圈接触或形成窄的迷宫间隙,防止润滑油漏出及外物侵入。

2、密封圈生产过程一般是将密封圈原料,一般是橡胶或者塑料,放入模具中,在高温高压环境下,利用模具为橡胶或者塑料塑性。

3、现有的橡塑密封圈生产模具,在生产过程中,存在密封圈和模具粘黏的情况,需要将密封圈挨个共模具上取出,影响生产效率。

技术实现思路

1、鉴于现有技术中的上述缺陷或不足,期望提供一种橡塑密封圈生产模具。

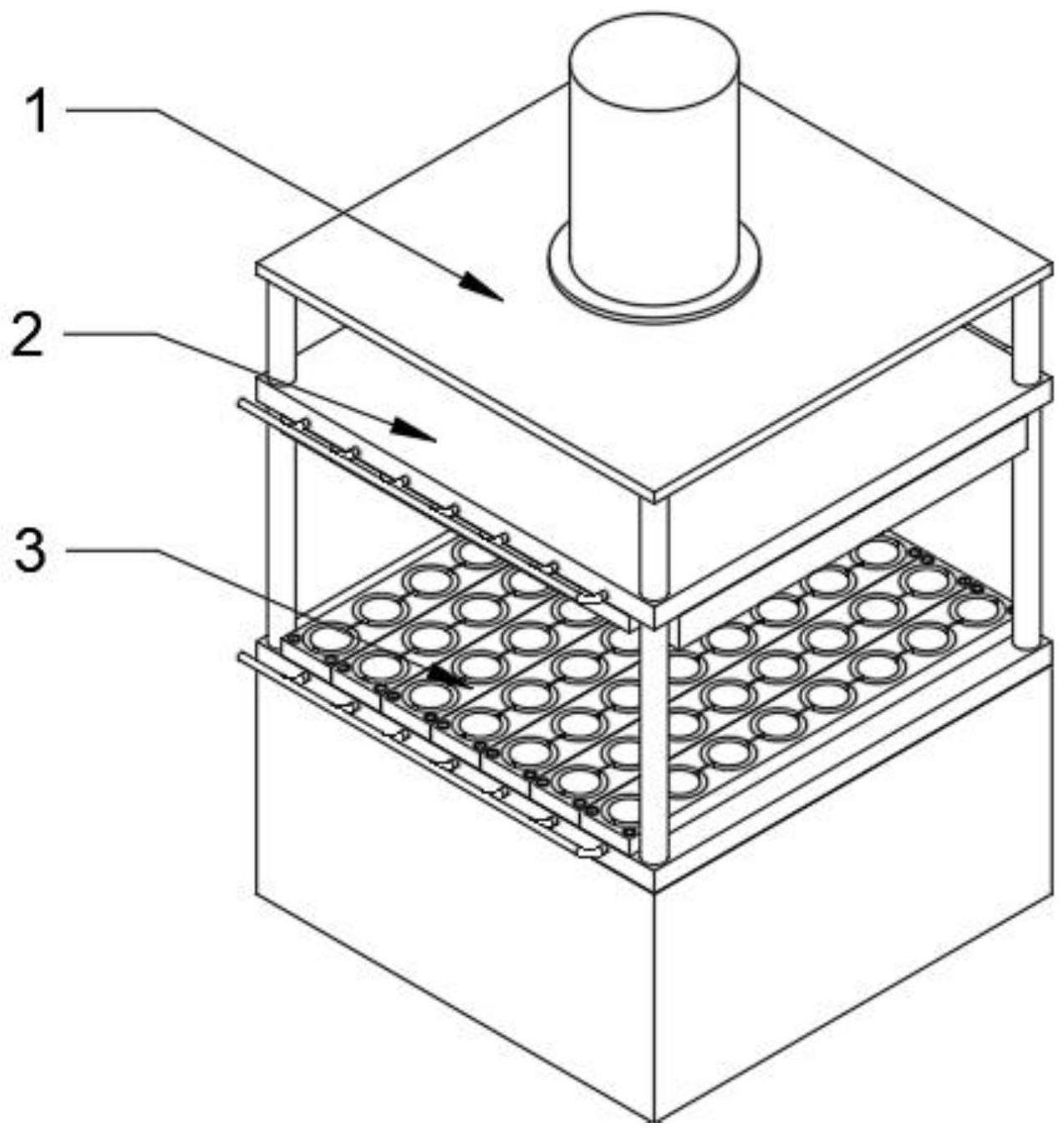

2、本申请提供了一种橡塑密封圈生产模具,包括:

3、机身,所述机身用于安装模具;

4、还包括:

5、固定板,所述固定板用于安装成型模;

6、所述成型模包括若干模板,所述模板上设有成型槽,所述成型槽用于橡塑密封圈成型;

7、顶出组件,所述顶出组件位于成型槽内,所述顶出组件用于顶出成型的橡塑密封圈。

8、作为本实用新型的优选技术方案,所述固定板包括底板和顶板,所述底板和顶板结构相同,所述模板安装在底板和顶板上。

9、作为本实用新型的优选技术方案,所述底板上设有气道,所述气道两端且位于底板左右两侧贯通设有进气孔。

10、作为本实用新型的优选技术方案,所述进气孔连接有进气软管,所述进气软管与空压设备连接。

11、作为本实用新型的优选技术方案,所述成型槽内对称设有导向孔,所述导向孔顶部设有限位槽,所述顶出组件安装在导向孔内。

12、作为本实用新型的优选技术方案,所述成型槽之间且位于模板上贯通设有联通槽。

13、作为本实用新型的优选技术方案,所述顶出组件包括顶头,所述顶头底端设有顶杆,所述顶杆上设有导向块,所述导向块与限位槽连接。

14、作为本实用新型的优选技术方案,所述顶杆底端设有限位螺母,所述限位螺母上方设有复位弹簧。

15、与现有技术相比,本实用新型的有益效果是:

16、本实用新型,通过在成型槽内设置顶出组件,在密封圈成型后,可以通过压缩空气驱动顶出组件,使得顶头上升,将密封圈从成型槽内顶出,可以一次性将密封圈取出,提高了生产效率。

技术特征:

1.一种橡塑密封圈生产模具,包括:

2.根据权利要求1所述的一种橡塑密封圈生产模具,其特征在于:所述固定板(2)包括底板(21)和顶板(22),所述底板(21)和顶板(22)结构相同,所述模板(31)安装在底板(21)和顶板(22)上。

3.根据权利要求2所述的一种橡塑密封圈生产模具,其特征在于:所述底板(21)上设有气道(24),所述气道(24)两端且位于底板(21)左右两侧贯通设有进气孔(25)。

4.根据权利要求3所述的一种橡塑密封圈生产模具,其特征在于:所述进气孔(25)连接有进气软管(26),所述进气软管(26)与空压设备连接。

5.根据权利要求4所述的一种橡塑密封圈生产模具,其特征在于:所述成型槽(32)内对称设有导向孔(34),所述导向孔(34)顶部设有限位槽(35),所述顶出组件(4)安装在导向孔(34)内。

6.根据权利要求5所述的一种橡塑密封圈生产模具,其特征在于:所述成型槽(32)之间且位于模板(31)上贯通设有联通槽(33)。

7.根据权利要求6所述的一种橡塑密封圈生产模具,其特征在于:所述顶出组件(4)包括顶头(41),所述顶头(41)底端设有顶杆(42),所述顶杆(42)上设有导向块(43),所述导向块(43)与限位槽(35)连接。

8.根据权利要求7所述的一种橡塑密封圈生产模具,其特征在于:所述顶杆(42)底端设有限位螺母(44),所述限位螺母(44)上方设有复位弹簧(45)。

技术总结

本申请公开了一种橡塑密封圈生产模具,包括:机身,机身用于安装模具;还包括固定板,固定板用于安装成型模;成型模包括若干模板,模板上设有成型槽,成型槽用于橡塑密封圈成型;顶出组件,顶出组件位于成型槽内,顶出组件用于顶出成型的橡塑密封圈。本技术,通过在成型槽内设置顶出组件,在密封圈成型后,可以通过压缩空气驱动顶出组件,使得顶头上升,将密封圈从成型槽内顶出,可以一次性将密封圈取出,提高了生产效率。

技术研发人员:柳伟杰,柳岩琛,赵学海,栾青林

受保护的技术使用者:烟台盈昌橡塑有限公司

技术研发日:20230531

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!