一种无胶囊硫化翻新轮胎设备的制作方法

本技术涉及轮胎翻新,尤其涉及一种无胶囊硫化翻新轮胎设备。

背景技术:

1、目前,在轮胎翻新生产过程中,硫化是极为重要的一道加工工序,在高温介质作用下的橡胶经过一系列复杂的化学反应,由线型结构变成体型结构,失去了混炼胶的可塑性而具有了交联橡胶的高弹性,进而获得优良的物理机械性能、耐热性、耐溶剂性及耐腐蚀性能,从而使翻新得到的轮胎制品的使用价值和应用范围得到保证。

2、现有技术中,往往采用胶囊在胎坯内完成定型,上、下模于胎坯外定型,轮胎的定型高度依靠中心机构的升降来完成,硫化过程中,高温硫化介质通过复杂管路,由中心机构的环座内通道进入胶囊,并将胶囊加热,然后通过胶囊的热传导将胎坯加热到硫化温度,接触的介质主要为过热水、过热蒸汽、压缩空气或者氮气中的一种,因此胶囊要求具有耐高温、高伸张、耐氧化的性能。但是硫化胶囊作为轮胎生产过程中的一大消耗品,也随着轮胎产量的增加而不断增加,导致轮胎翻新成本提高。为了解决这一问题,我们提出了一种无胶囊硫化翻新轮胎设备。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种无胶囊硫化翻新轮胎设备。

2、为了实现上述目的,本实用新型采用了如下技术方案:

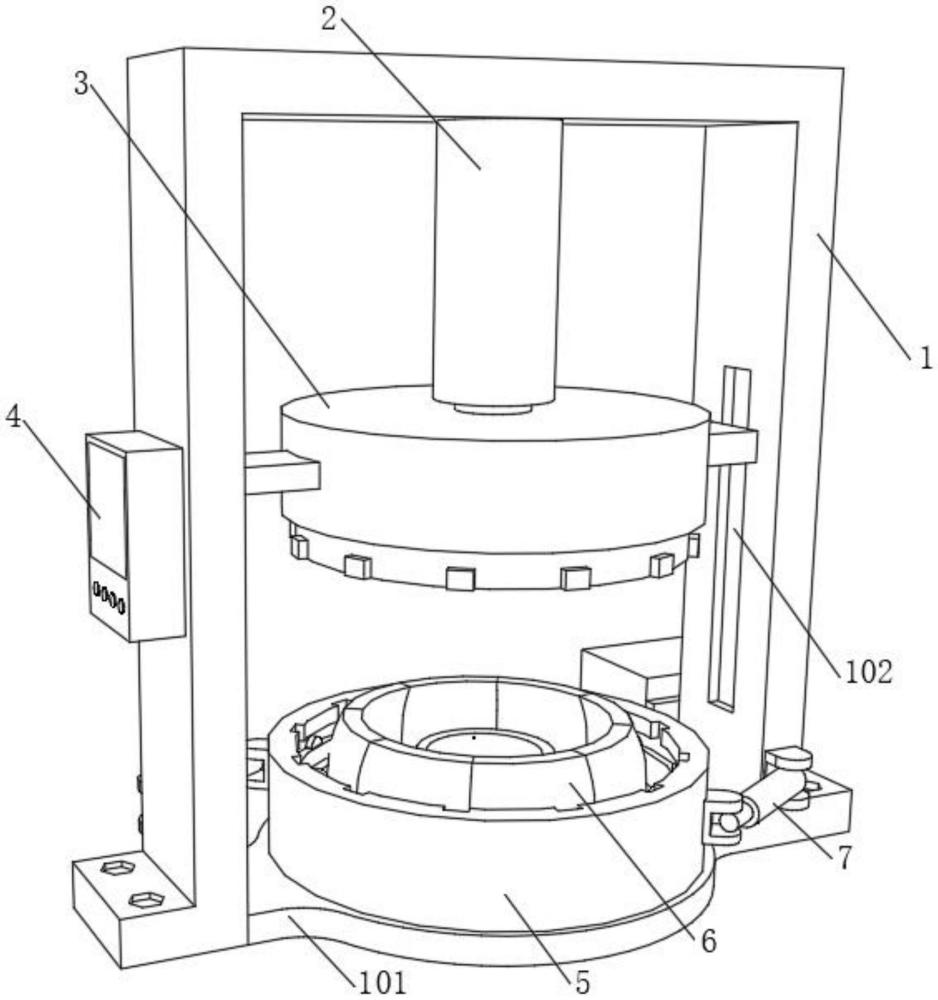

3、一种无胶囊硫化翻新轮胎设备,包括固定支架,所述固定支架的一侧外壁固定连接有底板,底板的顶部外壁通过转轴转动连接有下盖板;所述固定支架面朝下的顶端固定连接有液压缸机构,液压缸机构的延伸端固定连接有上盖板;所述上盖板和下盖板的内壁均设置有自动堵封结构;

4、所述上盖板与下盖板的圆心处于同一垂直线上。

5、作为本实用新型再进一步的方案:所述自动堵封结构包括固定连接于上盖板面朝下的顶部内壁的上侧板、固定连接于下盖板面朝上的底部内壁的下侧板、固定连接于上侧板和下侧板相对应一侧面的挡块、固定连接于挡块一端面上的封盖,上侧板与下侧板结构相同;

6、所述挡块面朝封盖的一端面固定连接有密封圈。

7、作为本实用新型再进一步的方案:所述固定支架的一侧外壁通过支板连接有空压设备;

8、位于下侧板上的所述封盖内壁留设有气孔,空压设备的输出端通过导管与气孔的进气端相连接。

9、作为本实用新型再进一步的方案:所述固定支架的前后两侧面均通过转轴转动连接有气缸机构,气缸机构的延伸端均通过支块与下盖板的圆周外壁相连接。

10、作为本实用新型再进一步的方案:所述上盖板位于底端的圆周外壁呈环形阵列式固定连接有两个以上卡块;所述下盖板位于顶端的圆周内壁呈环形阵列式固定连接有两个以上与卡块相适配的卡槽;

11、所述下盖板的底部内壁设置有两个以上呈环形阵列式环绕的胎坯。

12、作为本实用新型再进一步的方案:位于多个卡槽正下方的下盖板圆周内壁面留设有同一个环形槽,且环形槽的内壁设置有两个以上呈环形阵列式分布的顶撑组件。

13、作为本实用新型再进一步的方案:所述顶撑组件包括固定连接于下盖板圆周内壁的导柱、与导柱外壁形成前后滑动配合且插设于下盖板圆周内壁的抵接块、插设于环形槽底部内壁的顶块。

14、作为本实用新型再进一步的方案:所述上盖板的圆周外壁固定连接有两个连接板,两个连接板的外侧面分别与设置于固定支架相对应一侧面的辅助滑槽内壁形成滑动配合。

15、与现有技术相比,本实用新型提供了一种无胶囊硫化翻新轮胎设备,具备以下有益效果:

16、1.该无胶囊硫化翻新轮胎设备,通过设置有自动堵封结构,将粘皮后的翻新轮胎置于下侧板上,此时下侧板上的挡块正好填充于轮胎一端子口上,然后控制上盖板下移与下盖板上下盖合后,上盖板上的挡块正好填充于轮胎另一端子口上,进而可实现对轮胎子口的堵封,达到能够对轮胎内部进行直接充气的密封效果,相比较现有技术,可去除充气胶囊或内胎结构,简化轮胎定型硫化工艺过程,有效降低制造成本,提高了轮胎硫化生产效率。

17、2.该无胶囊硫化翻新轮胎设备,经气孔向子口堵封后的翻新轮胎内部直接充入常温压缩气体,使其直接与轮胎内壁接触,使得在硫化期间起到阻隔热传导保护胎体不受热伤害的同时,能够增加翻新轮胎使用寿命。

18、3.该无胶囊硫化翻新轮胎设备,启动气缸机构带动下盖板及其上结构旋转一定角度,由于上盖板位置固定,故而当下盖板旋转移动时,其与上盖板会发生位置交错,使得环形槽内的顶块缓缓移至卡块的下方并被其挤压,直至顶块顶端与环形槽底部内壁表面持平,此时抵接块后方受力进而会顺延导柱前移,使其外端牢牢抵接于各个对应位置胎坯的外表面,进而使得所有胎坯能够牢牢收紧密闭,与轮胎外表面贴合,进而保证对翻新轮胎外表面的紧固效果,从而保证充气硫化期间轮胎的翻新质量,结构联动,操作简单。

技术特征:

1.一种无胶囊硫化翻新轮胎设备,包括固定支架(1),其特征在于,所述固定支架(1)的一侧外壁固定连接有底板(101),底板(101)的顶部外壁通过转轴转动连接有下盖板(5);所述固定支架(1)面朝下的顶端固定连接有液压缸机构(2),液压缸机构(2)的延伸端固定连接有上盖板(3);所述上盖板(3)和下盖板(5)的内壁均设置有自动堵封结构;

2.根据权利要求1所述的一种无胶囊硫化翻新轮胎设备,其特征在于,所述自动堵封结构包括固定连接于上盖板(3)面朝下的顶部内壁的上侧板(302)、固定连接于下盖板(5)面朝上的底部内壁的下侧板(501)、固定连接于上侧板(302)和下侧板(501)相对应一侧面的挡块(5011)、固定连接于挡块(5011)一端面上的封盖(505),上侧板(302)与下侧板(501)结构相同;

3.根据权利要求2所述的一种无胶囊硫化翻新轮胎设备,其特征在于,所述固定支架(1)的一侧外壁通过支板连接有空压设备(8);

4.根据权利要求1所述的一种无胶囊硫化翻新轮胎设备,其特征在于,所述固定支架(1)的前后两侧面均通过转轴转动连接有气缸机构(7),气缸机构(7)的延伸端均通过支块与下盖板(5)的圆周外壁相连接。

5.根据权利要求4所述的一种无胶囊硫化翻新轮胎设备,其特征在于,所述上盖板(3)位于底端的圆周外壁呈环形阵列式固定连接有两个以上卡块(301);所述下盖板(5)位于顶端的圆周内壁呈环形阵列式固定连接有两个以上与卡块(301)相适配的卡槽(503);

6.根据权利要求5所述的一种无胶囊硫化翻新轮胎设备,其特征在于,位于多个卡槽(503)正下方的下盖板(5)圆周内壁面留设有同一个环形槽(10),且环形槽(10)的内壁设置有两个以上呈环形阵列式分布的顶撑组件。

7.根据权利要求6所述的一种无胶囊硫化翻新轮胎设备,其特征在于,所述顶撑组件包括固定连接于下盖板(5)圆周内壁的导柱(1003)、与导柱(1003)外壁形成前后滑动配合且插设于下盖板(5)圆周内壁的抵接块(1002)、插设于环形槽(10)底部内壁的顶块(1001)。

8.根据权利要求1所述的一种无胶囊硫化翻新轮胎设备,其特征在于,所述上盖板(3)的圆周外壁固定连接有两个连接板(9),两个连接板(9)的外侧面分别与设置于固定支架(1)相对应一侧面的辅助滑槽(102)内壁形成滑动配合。

技术总结

本技术公开了一种无胶囊硫化翻新轮胎设备,包括固定支架,所述固定支架的一侧外壁固定连接有底板,底板的顶部外壁通过转轴转动连接有下盖板;所述固定支架面朝下的顶端固定连接有液压缸机构,液压缸机构的延伸端固定连接有上盖板;所述上盖板和下盖板的内壁均设置有自动堵封结构;所述上盖板与下盖板的圆心处于同一垂直线上;所述自动堵封结构包括固定连接于上盖板面朝下的顶部内壁的上侧板、固定连接于下盖板面朝上的底部内壁的下侧板、固定连接于上侧板和下侧板相对应一侧面的挡块。本技术可去除充气胶囊或内胎结构,简化轮胎定型硫化工艺过程,有效降低制造成本,提高了轮胎硫化生产效率。

技术研发人员:葛宏,王建军

受保护的技术使用者:牡丹江彤晟橡胶制品有限公司

技术研发日:20231213

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!