一种注塑模填装金属网板的上料装置的制作方法

本技术涉及金属网板上料的,特别是一种注塑模填装金属网板的上料装置。

背景技术:

1、某金属网板的结构如图1~图2所示,其外形为圆形,整体厚度为0.1~0.2mm。当这种金属网板生产成型后,工艺上要求将这种金属网板放入到如图3所示的注塑模内的型腔内,上料后,在型腔内注入熔融塑料,当金属网板与塑料固化后,即可得到嵌塑件,如图4所示为将金属网板1放入型腔2内的示意图。其中,注塑模包括注塑模本体3,注塑模本体3的顶表面上开设有多个型腔2,型腔2的直径与金属网板1的直径相等,注塑模本体3的顶表面上且位于其两端均固设有导向柱4。

2、某车间内,工人从料筐内拿取出一个金属网板1,而后将金属网板1放入到型腔2内,且确保其支撑在型腔2的底表面上,从而实现了一个金属网板1的上料,如此重复操作,即可完成金属网板的上料。然而,这种人工上料方式虽然能够在各个型腔2内放置金属网板1,但是注塑模本体3的表面上热量较高,造成人工长期处于高温环境下进行上料,这无疑是增加了工人的工作强度,为了解决这一问题,只能等到注塑模本体3冷却后,再进行上料,但是空冷时间长,这无疑是又降低了后续嵌塑件的成型效率。因此,亟需一种极大减轻工人工作强度、提高后续嵌塑件成型效率的上料装置。

技术实现思路

1、本实用新型的目的在于克服现有技术的缺点,提供一种结构紧凑、极大减轻工人工作强度、提高后续嵌塑件成型效率、操作简单的注塑模填装金属网板的上料装置。

2、本实用新型的目的通过以下技术方案来实现:一种注塑模填装金属网板的上料装置,它包括顶板和底板,所述顶板设置于底板的正上方,顶板的底表面上且位于其四个角落处均固设有光杆,光杆向下滑动贯穿底板设置,底板内开设有多个用于容纳金属网板的通孔,通孔的直径与金属网板的外径相等,顶板的底表面上固设有多个分别与通孔相对应的压杆,压杆的下端部伸入到通孔内;

3、所述底板内且位于其两端均开设有导向孔,两个导向孔分别与注塑模上的两个导向柱相对应,所述顶板与底板之间固设有多根垂向设置的弹簧。

4、所述顶板平行于底板设置,所述顶板为隔热板,所述底板为铁板。

5、所述顶板的顶表面上固设有把手。

6、所述压杆为塑料件,压杆的直径与通孔的直径相等。

7、所述底板内开设有多个分别与光杆相对应的光孔,光杆滑动安装于光孔内。

8、本实用新型具有以下优点:结构紧凑、极大减轻工人工作强度、提高后续嵌塑件成型效率、操作简单。

技术特征:

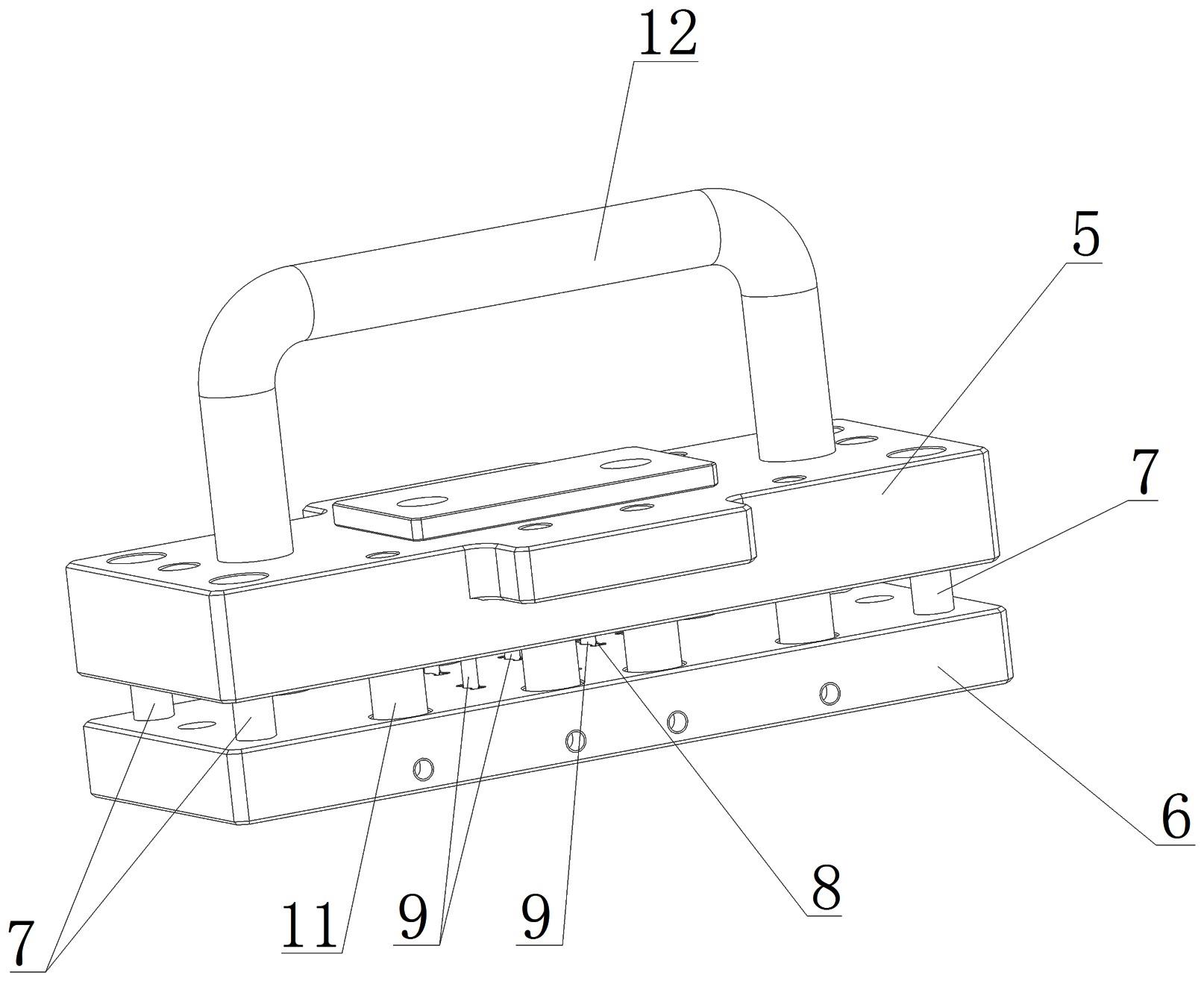

1.一种注塑模填装金属网板的上料装置,其特征在于:它包括顶板(5)和底板(6),所述顶板(5)设置于底板(6)的正上方,顶板(5)的底表面上且位于其四个角落处均固设有光杆(7),光杆(7)向下滑动贯穿底板(6)设置,底板(6)内开设有多个用于容纳金属网板(1)的通孔(8),通孔(8)的直径与金属网板(1)的外径相等,顶板(5)的底表面上固设有多个分别与通孔(8)相对应的压杆(9),压杆(9)的下端部伸入到通孔(8)内;

2.根据权利要求1所述的一种注塑模填装金属网板的上料装置,其特征在于:所述顶板(5)平行于底板(6)设置,所述顶板(5)为隔热板,所述底板(6)为铁板。

3.根据权利要求1所述的一种注塑模填装金属网板的上料装置,其特征在于:所述顶板(5)的顶表面上固设有把手(12)。

4.根据权利要求1所述的一种注塑模填装金属网板的上料装置,其特征在于:所述压杆(9)为塑料件,压杆(9)的直径与通孔(8)的直径相等。

5.根据权利要求1所述的一种注塑模填装金属网板的上料装置,其特征在于:所述底板(6)内开设有多个分别与光杆(7)相对应的光孔,光杆(7)滑动安装于光孔内。

技术总结

本技术公开了一种注塑模填装金属网板的上料装置,本技术涉及金属网板上料的技术领域,它包括顶板和底板,所述顶板设置于底板的正上方,顶板的底表面上且位于其四个角落处均固设有光杆,光杆向下滑动贯穿底板设置,底板内开设有多个用于容纳金属网板的通孔,顶板的底表面上固设有多个分别与通孔相对应的压杆,压杆的下端部伸入到通孔内;底板内且位于其两端均开设有导向孔,两个导向孔分别与注塑模上的两个导向柱相对应,所述顶板与底板之间固设有多根垂向设置的弹簧。本技术的有益效果是:结构紧凑、极大减轻工人工作强度、提高后续嵌塑件成型效率、操作简单。

技术研发人员:朱力,王朝,谢春,庞慧君,查华利,蒋康,朱浩然,邢焰棋,谢石彬,林小波

受保护的技术使用者:成都宏明双新科技股份有限公司

技术研发日:20230607

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!