一种玻璃钢热压固化定型装置的制作方法

本技术涉及固化定型装置,尤其涉及一种玻璃钢热压固化定型装置。

背景技术:

1、玻璃钢是由玻璃纤维和树脂基体复合而成的。玻璃纤维用作增强材料,它具有较高的拉伸强度和弹性模量。对于常用的树脂而言,玻璃纤维的拉伸强度约为树脂拉伸强度的三十倍左右,玻璃纤维的弹性模量约为树脂弹性模量的二十倍左右。因此,玻璃钢构件的拉伸强度和刚度主要是由玻璃纤维确定的;玻璃钢构件的压缩强度、弯曲强度和电性能不与玻璃纤维有关,而与树脂的性能有关。

2、如专利号为“cn209602376u”的一种玻璃纤维拉丝冷却定型装置,包括基台,所述基台顶部外壁开有安装槽,且安装槽相对两侧内壁插接有等距离分布的滚轴,所述滚轴一侧外壁焊接有滚轮,且滚轮一侧外壁开有菱形纹路,所述基台顶部外壁两侧焊接有对称分布的固定板,且两个固定板相对两侧外壁插接有两个转动轴,两个所述转动轴一端均穿过固定板一侧外壁焊接有传动轮,且两个传动轮外壁套接有同一个传送带,所述转动轴一侧外壁焊接有转轮,且转轮一侧外壁焊接有等距离环形分布的齿条。本实用新型不仅能够提高玻璃纤维布编织处粘接性和韧性,而且能够提高装置对玻璃纤维布的冷却效率,还能够让玻璃纤维布在输送过程中更加平整。

3、现有技术中,对玻璃钢进行加工的步骤为从放料卷上抽取玻璃纤维经过盛有树脂的浸染槽,将融化的树脂附着在玻璃纤维上,经过热压定型装置对其进行固化定型,并通过牵引机构将定型后的成品拉出,但是现有技术中对玻璃纤维直接正面牵引至热压定型模具处,所有玻璃纤维均在同一方向进行运输,如当制作成品时,所需玻璃纤维数量较多时,工作人员在梳理玻璃纤维时,由于玻璃纤维数量较多,使得工作人员查找合适位置的玻璃纤维并将其穿过该位置处的引导板上的相应引导孔时较为不便,玻璃纤维之间相互缠绕交叉使得操作较为不便。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在对较多的玻璃纤维束进行牵引梳理时较为不便。

2、为了实现上述目的,本实用新型采用了如下技术方案:一种玻璃钢热压固化定型装置,包括定型模具,所述定型模具进料端设有引导机构,所述引导机构包括固定架、第一梳理板、第二梳理板和集合板,所述第一梳理板设有两个且对称设置在所述固定架的两侧,所述第一梳理板呈倾斜设置,所述第一梳理板、第二梳理板和集合板由一端向设有定型模具的一端依次装配设置,所述第一梳理板、第二梳理板和集合板上用于穿过纤维的孔径依次递增,所述固定架上分别通过支撑架设有前辊和后辊,所述前辊和后辊上均套设有布卷,所述定型模具进料端位置处的所述固定架内设有前引导板,所述第二梳理板远离所述定型模具一面的所述固定架上设有后引导板,所述前辊和后辊上的布卷分别穿过前引导板和后引导板的下方,所述定型模具内可拆卸设有模盒,所述模盒内设有热压槽,所述热压槽的进料端宽于出料端,通过将第一梳理板设置两个且对称设置在固定架两侧,可便于将较多的纤维束从固定架两侧依次导入至固定架内部,避免纤维束较多时相互缠绕不好梳理的情况。

3、作为一种优选的实施方式,所述第二梳理板和集合板下方均设有引导槽,所述后引导板呈直角结构,所述后辊上的布卷一端从后引导板远离第二梳理板的一面穿过,并依次贯穿第二梳理板和集合板上的引导槽延伸至热压槽内部下方,通过设置的引导槽,便于将后引导板上的布卷引导至玻璃纤维束的下方,配合上方的布卷对玻璃纤维束进行包裹,经过热压后增加成品的强度。

4、作为一种优选的实施方式,所述后引导板与所述布卷接触面的拐角位置处转动设有滚轴,所述滚轴的表面突出于所述后引导板的表面,通过转动设置的滚轴,当布卷经过滚轴时,可带动滚轴转动,将布卷与后引导板之间的部分滑动摩擦转变为滚动摩擦,降低对布卷的磨损。

5、作为一种优选的实施方式,所述定型模具包括上模具和下模具,所述模盒卡合设置在所述上模具与下模具之间,所述上模具与下模具外侧两侧通过螺栓装配连接,通过上模具与下模具的配合,便于对模盒进行拆卸更换,以便于生产不同形状的产品。

6、作为一种优选的实施方式,所述上模具和所述下模具内部均设有石英加热管,所述石英加热管与外部电源电性连通,所述模盒为导热模具,通过对石英加热管进行通电加热,配合模盒的导热性能,实现对经过模盒内部的纤维束进行加热挤压实现快速固化成型。

7、作为一种优选的实施方式,所述前引导板与所述固定架之间可拆卸设置,所述固定架内部设有横板,所述前引导板靠近所述模盒的一面设有与所述横板卡合设置的卡钩板,所述卡钩板与所述横板之间通过固定螺栓装配连接,所述前引导板呈l型结构,所述前引导板的下方与所述热压槽上方适配,通过对前引导板的可拆卸设置,便于对前引导板进行更换,使其下方形状适配热压槽的内部上方的形状,便于玻璃纤维顺利通过前引导板下方进入热压槽内,其中两个布卷分别位于玻璃纤维束的上方和下方,实现对玻璃纤维束的包裹,增加了热压成型后成品的强度。

8、与现有技术相比,本实用新型的优点和积极效果在于,

9、1、本实用新型通过设置的引导机构,便于对根根纤维进行依次梳理引导,避免缠绕打结,通过将第一梳理板设置两个且对称设置在固定架两侧,可便于将较多的纤维束从固定架两侧依次导入至固定架内部,将较多的纤维分批导入,使得两侧的玻璃纤维总量减少,使得梳理时较为简单,大大降低纤维束较多时相互缠绕不好梳理的情况,进入定型模具内的纤维在热压槽加热挤压的作用下,对玻璃纤维束进行热压固化成型,成为热压槽的形状,纤维束从较宽的热压槽进料端进入,出料端较窄,在移动过程中,将玻璃纤维束进行集中挤压,在加热情况下,穿出热压槽后的成品即为热压槽形状,使用简单,且纤维束能均匀流畅穿过。

10、2、本实用新型通过对模盒进行更换,便于根据所生产的产品形状对模盒样式进行更换,增加了该设备的实用性,通过在玻璃纤维束上方和下方增加设置布卷,可在热压时两个布卷将玻璃纤维束包裹在内,增加成品整体的强度。

技术特征:

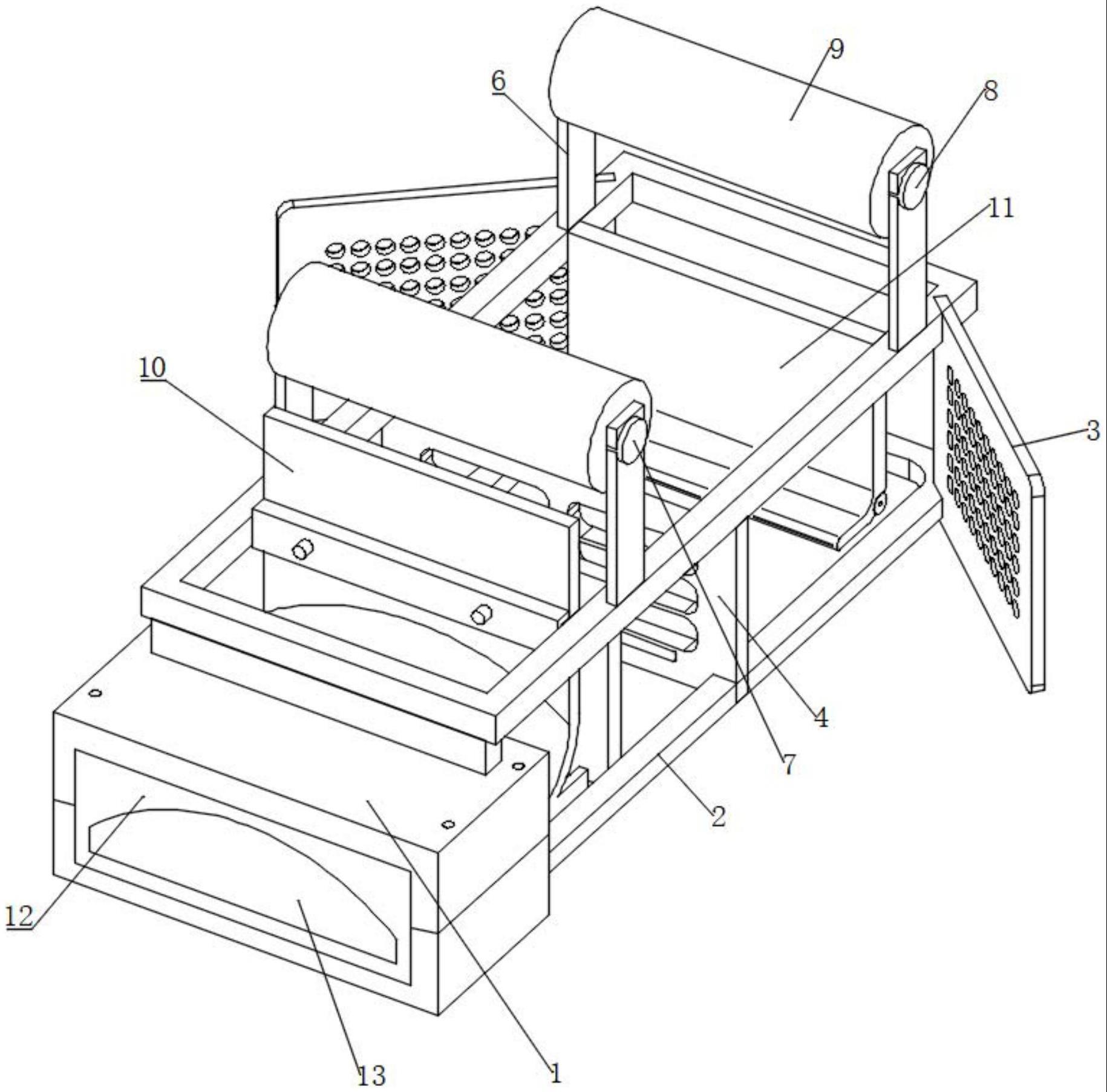

1.一种玻璃钢热压固化定型装置,包括定型模具(1),所述定型模具(1)进料端设有引导机构,其特征在于,所述引导机构包括固定架(2)、第一梳理板(3)、第二梳理板(4)和集合板(5),所述第一梳理板(3)、第二梳理板(4)和集合板(5)由一端向设有定型模具(1)的一端依次装配设置,所述第一梳理板(3)设有两个且对称设置在所述固定架(2)的两侧,所述第一梳理板(3)呈倾斜设置,所述第一梳理板(3)、第二梳理板(4)和集合板(5)上用于穿过纤维的孔径依次递增,所述固定架(2)上分别通过支撑架(6)设有前辊(7)和后辊(8),所述前辊(7)和后辊(8)上均套设有布卷(9),所述定型模具(1)进料端位置处的所述固定架(2)内设有前引导板(10),所述第二梳理板(4)远离所述定型模具(1)一面的所述固定架(2)上设有后引导板(11),所述前辊(7)和后辊(8)上的布卷(9)分别穿过前引导板(10)和后引导板(11)的下方,所述定型模具(1)内可拆卸设有模盒(12),所述模盒(12)内设有热压槽(13),所述热压槽(13)的进料端宽于出料端。

2.根据权利要求1所述的一种玻璃钢热压固化定型装置,其特征在于:所述第二梳理板(4)和集合板(5)下方均设有引导槽(14),所述后引导板(11)呈直角结构,所述后辊(8)上的布卷(9)一端从后引导板(11)远离第二梳理板(4)的一面穿过,并依次贯穿第二梳理板(4)和集合板(5)上的引导槽(14)延伸至热压槽(13)内部下方。

3.根据权利要求2所述的一种玻璃钢热压固化定型装置,其特征在于:所述后引导板(11)与所述布卷(9)接触面的拐角位置处转动设有滚轴(15),所述滚轴(15)的表面突出于所述后引导板(11)的表面。

4.根据权利要求1所述的一种玻璃钢热压固化定型装置,其特征在于:所述定型模具(1)包括上模具(111)和下模具(112),所述模盒(12)卡合设置在所述上模具(111)与下模具(112)之间,所述上模具(111)与下模具(112)外侧两侧通过螺栓装配连接。

5.根据权利要求4所述的一种玻璃钢热压固化定型装置,其特征在于:所述上模具(111)和所述下模具(112)内部均设有石英加热管(16),所述石英加热管(16)与外部电源电性连通,所述模盒(12)为导热模具。

6.根据权利要求5所述的一种玻璃钢热压固化定型装置,其特征在于:所述前引导板(10)与所述固定架(2)之间可拆卸设置,所述固定架(2)内部设有横板(17),所述前引导板(10)靠近所述模盒(12)的一面设有与所述横板(17)卡合设置的卡钩板(18),所述卡钩板(18)与所述横板(17)之间通过固定螺栓装配连接,所述前引导板(10)呈l型结构,所述前引导板(10)的下方与所述热压槽(13)上方适配。

技术总结

本技术涉及固化定型装置技术领域,提供了一种玻璃钢热压固化定型装置,包括定型模具,定型模具进料端设有引导机构,引导机构包括固定架、第一梳理板、第二梳理板和集合板,第一梳理板、第二梳理板和集合板由一端向设有定型模具的一端依次装配设置,第一梳理板、第二梳理板和集合板上用于穿过纤维的孔径依次递增,固定架上分别通过支撑架设有前辊和后辊,前辊和后辊上均套设有布卷。本技术通过将第一梳理板设置两个且对称设置在固定架两侧,可便于将较多的纤维束从固定架两侧依次导入至固定架内部,将较多的纤维分批导入,使得两侧的玻璃纤维总量减少,使得梳理时较为简单,大大降低纤维束较多时相互缠绕不好梳理的情况。

技术研发人员:顾锡红,郭海莉,顾锡江

受保护的技术使用者:广西南宁都宁通风防护设备有限公司

技术研发日:20230629

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!