一种注塑浇口料粉碎装置的制作方法

本技术涉及注塑模具,尤其涉及一种注塑浇口料粉碎装置。

背景技术:

1、注塑模具的浇口是接通流道与型腔的通道,注塑时塑料熔体通过浇口进入型腔成型,因此注塑件通常都会形成浇口料,需要及时清理,并且浇口料还可以二次回收使用减少浪费。

2、现阶段浇口料的回收处理一般都是直接投入到粉碎装置进行粉碎,但刚刚取下的浇口料由于余温并未散去,因此仍较为松软,在这种状态下粉碎装置很难达到较好的粉碎效果。

技术实现思路

1、为解决背景技术中存在的技术问题,本实用新型提出一种注塑浇口料粉碎装置。

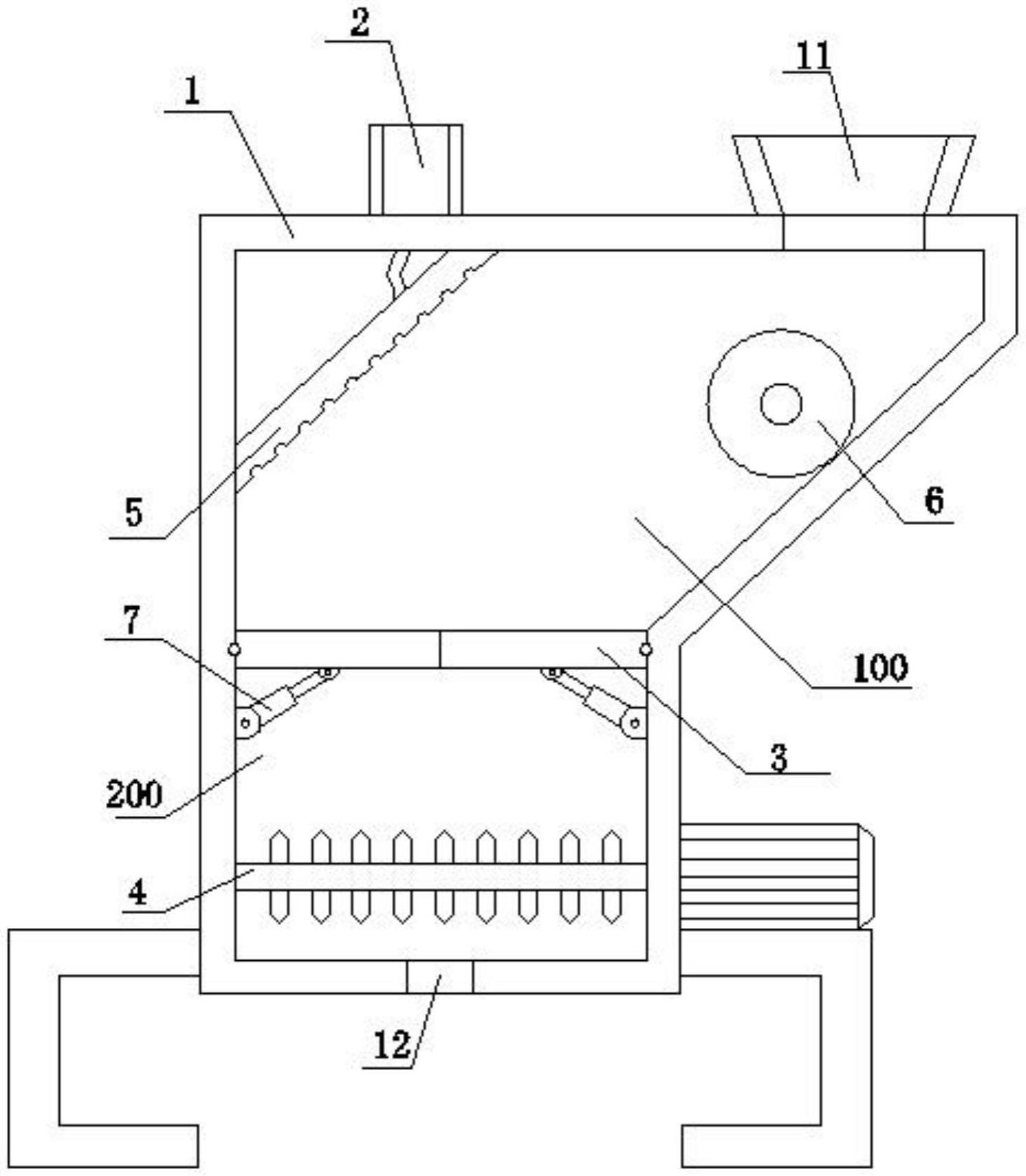

2、一种注塑浇口料粉碎装置,包括:机箱和冷风机,机箱内置有隔板以分隔内部空间形成上下位的第一内腔和第二内腔,机箱顶部开设有进料口且进料口连通第一内腔,冷风机固定安装在机箱上并向第一内腔送风,隔板可打开以使第一内腔中的浇口料可落入到第二内腔中,第二内腔中设有粉碎机构,机箱底部设有与第二内腔连通的出料口。

3、作为上述方案的进一步优化,第一内腔的一侧内壁倾斜设置以承接自进料口进入的浇口料并引导浇口料滑向隔板。

4、作为上述方案的进一步优化,第一内腔中设有与冷风机相连通的出风板,且出风板正对倾斜设置的内壁。

5、作为上述方案的进一步优化,还包括有压辊,压辊转动安装在第一内腔中并与倾斜内壁滚动接触用以压平浇口料。

6、作为上述方案的进一步优化,压辊毗邻进料口所在位置。

7、作为上述方案的进一步优化,隔板与机箱铰接,且机箱上设置有用于推动隔板开闭的伸缩杆。

8、1、本实用新型中所提出的一种注塑浇口料粉碎装置,刚取下的浇口料投入到第一内腔中,再通过冷风机进行降温冷却,使其具有一定硬度后再投入第二内腔进行粉碎,从而避免因浇口料松软导致粉碎效果不佳的问题。

9、2、本实用新型中所提出的一种注塑浇口料粉碎装置,通过压辊将刚投入的还较为松软的浇口料进行压平,使其具有更大的面积,不仅有益于冷却降温,也更方便粉碎机构作业。

技术特征:

1.一种注塑浇口料粉碎装置,其特征在于,包括:机箱(1)和冷风机(2),机箱(1)内置有隔板(3)以分隔内部空间形成上下位的第一内腔(100)和第二内腔(200),机箱(1)顶部开设有进料口(11)且进料口(11)连通第一内腔(100),冷风机(2)固定安装在机箱(1)上并向第一内腔(100)送风,隔板(3)可打开以使第一内腔(100)中的浇口料可落入到第二内腔(200)中,第二内腔(200)中设有粉碎机构(4),机箱(1)底部设有与第二内腔(200)连通的出料口(12)。

2.根据权利要求1所述的注塑浇口料粉碎装置,其特征在于,第一内腔(100)的一侧内壁倾斜设置以承接自进料口(11)进入的浇口料并引导浇口料滑向隔板(3)。

3.根据权利要求2所述的注塑浇口料粉碎装置,其特征在于,第一内腔(100)中设有与冷风机(2)相连通的出风板(5),且出风板(5)正对倾斜设置的内壁。

4.根据权利要求2所述的注塑浇口料粉碎装置,其特征在于,还包括有压辊(6),压辊(6)转动安装在第一内腔(100)中并与倾斜内壁滚动接触用以压平浇口料。

5.根据权利要求4所述的注塑浇口料粉碎装置,其特征在于,压辊(6)毗邻进料口(11)所在位置。

6.根据权利要求1所述的注塑浇口料粉碎装置,其特征在于,隔板(3)与机箱(1)铰接,且机箱(1)上设置有用于推动隔板(3)开闭的伸缩杆(7)。

技术总结

本技术公开了一种注塑浇口料粉碎装置,涉及注塑模具技术领域,包括:机箱和冷风机,机箱内置有隔板以分隔内部空间形成上下位的第一内腔和第二内腔,机箱顶部开设有进料口且进料口连通第一内腔,冷风机固定安装在机箱上并向第一内腔送风,隔板可打开以使第一内腔中的浇口料可落入到第二内腔中,第二内腔中设有粉碎机构,机箱底部设有与第二内腔连通的出料口,本技术利用冷风机对浇口料进行冷却使其硬化,以避免其松软状态影响粉碎机构的碎料效果。

技术研发人员:胡忠辉,刘继承,阮呈浩,陈绍祥

受保护的技术使用者:安徽双巨电器有限公司

技术研发日:20230707

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!