多工位注塑成型模具的制作方法

本技术涉及注塑模具,具体涉及多工位注塑成型模具。

背景技术:

1、塑料注塑是一种常见的塑料制品的成型方法,主要步骤包括将熔融的塑料利用压力注进塑料制品模具中,冷却成型得到想要各种塑料件,为提升加工效率,现在使用最多就是多工位的注塑模具,也就是使用多个模具同时进行注塑作业。

2、而在对多个注塑材料进行脱模时会采用振动方式来帮助材料脱离模具,振动常依靠凸轮的反复转动来实现,而凸轮的转动幅度有限,无法根据实际情况对振动力度进行适时调节,振动效果有限。

技术实现思路

1、本实用新型的目的就在于为了解决上述问题而提供多工位注塑成型模具,详见下文阐述。

2、为实现上述目的,本实用新型提供了以下技术方案:

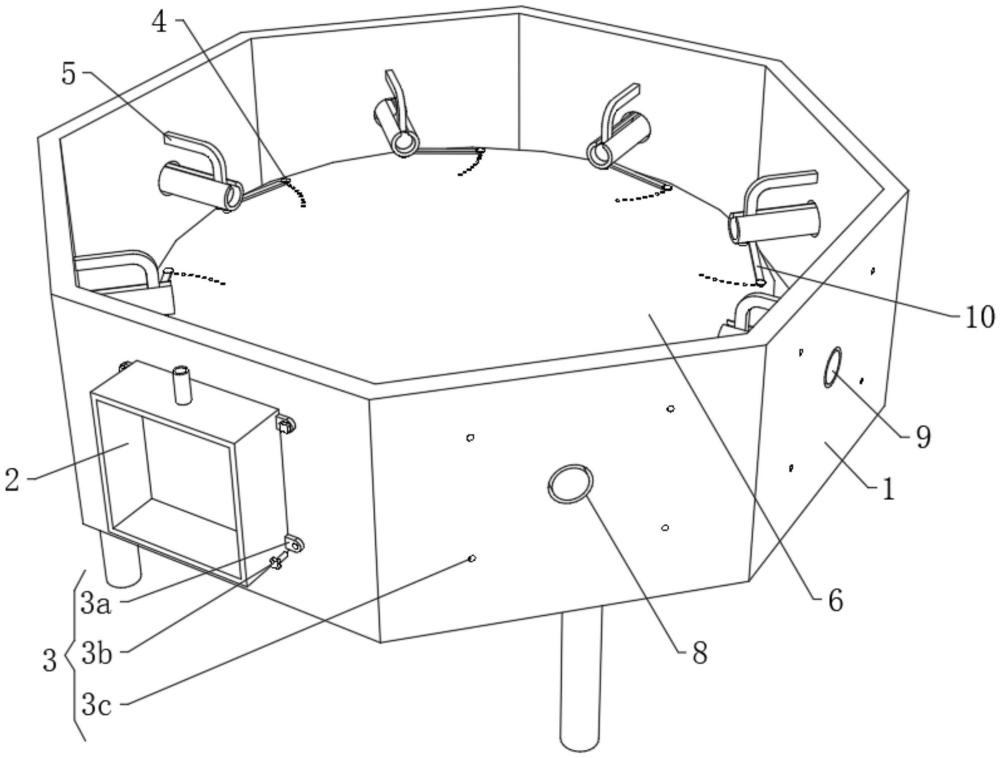

3、本实用新型提供的多工位注塑成型模具,包括安装箱和模具底腔,所述安装箱的截面为正八边形,且模具底腔通过螺栓连接件与安装箱的侧壁可拆卸连接,所述安装箱的每个侧壁上均开设有与模具底腔适配的活动孔,每个该活动孔中均套设有空心筒,且每个空心筒的闭口端均远离安装箱的中心,所述安装箱的内壁上设置有若干用以分别带动空心筒远离其中心的弹力组件,所述安装箱的内底上转动连接有转盘,所述转盘的上表面外侧转动连接有若干与空心筒适配的调节杆,且空心筒的端部下侧设有与调节杆接触的抵接结构,每个所述调节杆的另一端均设置有用以固定其转动角度的插接组件。

4、采用上述多工位注塑成型模具,在使用时将多个模具底腔通过螺栓连接件固定在安装箱的外侧壁上,此时模具底腔将活动孔覆盖,在安装模具外腔后通过上方注塑管进行灌注,在脱模时,将外腔取下,转动调节杆的角度后通过插接组件对调节杆的角度进行固定,随后控制转盘转动,其表面的若干调节杆外侧一端首先与空心筒外侧的抵接结构接触,由于调节杆为倾斜状态,通过两者的楔形配合,带动空心筒克服弹力组件的弹力向安装箱中部移动,当抵接结构不与调节杆接触后,在弹力组件的弹力作用下带动空心筒穿过活动孔对模具底腔进行撞击产生振动,帮助注塑产品脱模。

5、作为优选,所述螺栓连接件中包括固定连接在模具底腔四周的连接耳板,每个所述连接耳板中开设的穿孔中均插接有螺栓,所述安装箱的侧壁上开设有与螺栓螺纹连接的螺栓孔。

6、作为优选,所述弹力组件中包括套设在空心筒内部的固定块,该固定块通过倒l形杆与安装箱的内壁固定连接,且空心筒的侧壁上开设有与倒l形杆适配的活动槽,所述固定块与空心筒的内底之间连接有弹簧。

7、作为优选,所述空心筒的闭口端设有橡胶垫。

8、作为优选,所述抵接结构中包括转动连接在空心筒端部下侧的滚轮,且滚轮的厚度与调节杆的厚度相同并与其抵接。

9、作为优选,所述插接组件中包括开设在调节杆端部的插销孔,该插销孔中插接有插销,所述转盘的表面开设有若干与插销插接的定位孔,且若干定位孔以调节杆的转动点为基准呈弧形分布。

10、作为优选,所述插销的端部固定连接有磁铁,该磁铁与铁质的调节杆磁吸连接,且调节杆的端部为沉头设计并与磁铁表面平齐。

11、作为优选,所述安装箱的底面固定安装有带动转盘转动的电机,且安装箱的底面固定连接有四个均匀分布的支撑腿,该支撑腿的长度长于电机。

12、有益效果在于:

13、通过转动调节杆的角度后通过插接组件对调节杆的角度进行固定,随后控制转盘转动,其表面的若干调节杆外侧一端首先与空心筒外侧的抵接结构接触,带动空心筒内部的弹力组件收缩,在弹力作用下带动空心筒对模具底腔进行撞击产生振动,帮助注塑产品脱模,通过转动调节杆的角度可调节空心筒的撞击力度,从而实现调节振动力度,达到对多个工位同时进行振动脱模,提高了振动效果。

技术特征:

1.多工位注塑成型模具,其特征在于:包括安装箱(1)和模具底腔(2),所述安装箱(1)的截面为正八边形,且模具底腔(2)通过螺栓连接件(3)与安装箱(1)的侧壁可拆卸连接,所述安装箱(1)的每个侧壁上均开设有与模具底腔(2)适配的活动孔(8),每个该活动孔(8)中均套设有空心筒(9),且每个空心筒(9)的闭口端均远离安装箱(1)的中心,所述安装箱(1)的内壁上设置有若干用以分别带动空心筒(9)远离其中心的弹力组件(5),所述安装箱(1)的内底上转动连接有转盘(6),所述转盘(6)的上表面外侧转动连接有若干与空心筒(9)适配的调节杆(10),且空心筒(9)的端部下侧设有与调节杆(10)接触的抵接结构,每个所述调节杆(10)的另一端均设置有用以固定其转动角度的插接组件(4)。

2.根据权利要求1所述的多工位注塑成型模具,其特征在于:所述螺栓连接件(3)中包括固定连接在模具底腔(2)四周的连接耳板(3a),每个所述连接耳板(3a)中开设的穿孔中均插接有螺栓(3b),所述安装箱(1)的侧壁上开设有与螺栓(3b)螺纹连接的螺栓孔(3c)。

3.根据权利要求1所述的多工位注塑成型模具,其特征在于:所述弹力组件(5)中包括套设在空心筒(9)内部的固定块(5a),该固定块(5a)通过倒l形杆(5b)与安装箱(1)的内壁固定连接,且空心筒(9)的侧壁上开设有与倒l形杆(5b)适配的活动槽(5c),所述固定块(5a)与空心筒(9)的内底之间连接有弹簧(5d)。

4.根据权利要求1所述的多工位注塑成型模具,其特征在于:所述空心筒(9)的闭口端设有橡胶垫。

5.根据权利要求1所述的多工位注塑成型模具,其特征在于:所述抵接结构中包括转动连接在空心筒(9)端部下侧的滚轮(11),且滚轮(11)的厚度与调节杆(10)的厚度相同并与其抵接。

6.根据权利要求1所述的多工位注塑成型模具,其特征在于:所述插接组件(4)中包括开设在调节杆(10)端部的插销孔(4a),该插销孔(4a)中插接有插销(4b),所述转盘(6)的表面开设有若干与插销(4b)插接的定位孔(4c),且若干定位孔(4c)以调节杆(10)的转动点为基准呈弧形分布。

7.根据权利要求6所述的多工位注塑成型模具,其特征在于:所述插销(4b)的端部固定连接有磁铁(4d),该磁铁(4d)与铁质的调节杆(10)磁吸连接,且调节杆(10)的端部为沉头设计并与磁铁(4d)表面平齐。

8.根据权利要求1所述的多工位注塑成型模具,其特征在于:所述安装箱(1)的底面固定安装有带动转盘(6)转动的电机(7),且安装箱(1)的底面固定连接有四个均匀分布的支撑腿(12),该支撑腿(12)的长度长于电机(7)。

技术总结

本技术公开了多工位注塑成型模具,包括安装箱和模具底腔,所述安装箱的截面为正八边形,且模具底腔通过螺栓连接件与安装箱的侧壁可拆卸连接,所述安装箱的每个侧壁上均开设有与模具底腔适配的活动孔。通过转动调节杆的角度后通过插接组件对调节杆的角度进行固定,随后控制转盘转动,其表面的若干调节杆外侧一端首先与空心筒外侧的抵接结构接触,带动空心筒内部的弹力组件收缩,在弹力作用下带动空心筒对模具底腔进行撞击产生振动,帮助注塑产品脱模,通过转动调节杆的角度可调节空心筒的撞击力度,从而实现调节振动力度,达到对多个工位同时进行振动脱模,提高了振动效果。

技术研发人员:刘春晖

受保护的技术使用者:东莞市协和精密模具有限公司

技术研发日:20230714

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!