高温热流道系统的制作方法

本技术涉及热流道的,尤其是涉及一种高温热流道系统。

背景技术:

1、热流道(hot runner systems)是在注塑模具中使用的,将融化的塑料粒子注入到模具的型腔中的加热组件系统。此前我司研发一种热流道加强结构,包括在码模板和热流道板上下设置的主射嘴和分流板,分流板的流道导通热嘴,热嘴导出热流道板,分流板与码模板之间由下至上的设有隔热垫块和码模板加硬垫块,热嘴与热流道板之间设有热嘴法兰加硬垫块。并申请了相关专利,专利公告号为cn214645663u。

2、上述的热流道主要用于生产塑料制品,其内部塑料熔融体的压力和温度均无需太高,因此能够满足密封防溢料的需求。但当用于生产金属制品时,其内部熔融体为高温高压的金属溶液时,因此对于密封要求会变高,而上述的热流道中主射嘴上设置有用于伸入分流板中的凸台,而分流板上设置有供凸台插入的定位槽,即通过凸台插入凹槽中实现轴向定位,同时凸台的端面与定位槽的槽底贴合,从而实现密封。但因为定位槽加工中因为加工刀具易磨损,无法保证定位槽槽底面为光滑平面,且因为是定位槽内部,因此无法进行找平处理,从而导致无法满足高温高压镁铝等金属熔融体的密封使用需求,导致溢胶情况的出现。

技术实现思路

1、为了解决上述技术问题,本技术提供一种高温热流道系统,其具有在高温工况下减少溢料情况的优点。

2、为达到上述目的,本发明的技术方案如下:

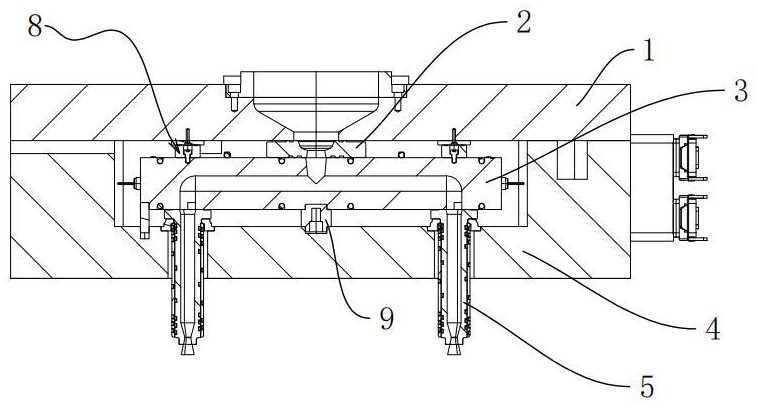

3、高温热流道系统,包括模板、主射嘴、分流板、热流道板以及若干热嘴组件;

4、所述主射嘴的两端分别设置有凸起的第一密封端面和第二密封端面,所述主射嘴上设置有贯穿第一密封端面和第二密封端面的注射通道,所述主射嘴与分流板之间设置有用于相互定位和固定的定位件;

5、所述分流板上设置有与注射通道连通的热流道。

6、实现上述技术方案,即通过定位件将主射嘴压紧固定在分流板上,从而保证主射嘴内的注射通道能够与分流板连通,此时分流板端面与第二密封端面均为凸起的平面,进而可以通过找平处理,保证表面的平整度,从而保证两者连接的密封性,进而减少溢料情况的出现;第一密封端面与模板之间的贴合面同理可进行找平处理,从而保证两者贴合后的密封性,从而减少溢料情况的出现。

7、作为本技术的一种优选方案,所述第一密封端面与模板贴合,所述第一密封端面上设置有沿热流道径向等间距设置有环形分隔槽,所述第二密封端面与分流板贴合,所述第二密封端面上沿热流道径向等间距设置有若干环形密封槽。

8、实现上述技术方案,使得第一密封端面被环形分隔槽分隔成几部分独立密封面,进而使得靠近热流道的内侧密封面被流道内的熔融体腐蚀丧失密封性时,不会影响外圈的第一密封端面的密封效果,进而减少溢料情况的出现;第二密封端面被若干环形密封槽分隔成多个独立的区域,从而使得其中任何一个区域腐蚀损坏,均不会影响其余区域,从而保证主射嘴与分流板之间的密封性,减少溢料情况的出现。

9、作为本技术的一种优选方案,所述注射通道包括沿熔融体流动方向依次设置的缓压增速部和扩压降速部,所述缓压增速部的直径沿靠近扩压降速部方向逐渐减小,所述扩压降速部的直径沿远离缓压增速部方向逐渐增大,所述扩压降速部的最大直径比缓压增速部的最大直径小。

10、实现上述技术方案,即熔融体先经过缓压增速部使得熔融体因为注射通道变窄而流速增加压力降低,因为流速增加,从而提高熔融体的射压,以保证后续熔融体的正常流动和注射,而熔融体经过缓压增速部增加射压后,经过扩压降速部使其射速降低,从而降低射压,防止其因为射压过高冲击第二密封端面和分流板之间的接触部位,导致其损伤,造成密封不良情况的出现;熔融体经过主射嘴中的注射通道后,其整体的射速增加,压力降低,保证射压的同时防止熔融体压力过高冲破主射嘴与分流板之间的密封性导致溢料情况的出现。

11、作为本技术的一种优选方案,所述热流道包括主流道和与主流道连通的若干副流道,所述主流道的直径沿靠近副流道方向逐渐减小。

12、实现上述技术方案,主流道的直径沿靠近副流道方向逐渐减小,从而进一步提高熔融体射压,以保证副流道中熔融体的正常流动,防止因为流速过慢凝固堵塞热流道情况的出现,进而导致后续继续注入熔融体导致压力升高,冲破密封产生溢料的情况。

13、作为本技术的一种优选方案,分流板的主流道顶端端口处的直径比扩压降速部的最小直径大。

14、实现上述技术方案,使得从扩压降速部流出的熔融体会直接冲击在主流道内壁上,从而减少分流板与第二密封端面之间受到的射压冲击,从而减少分流板和第二密封端面损伤导致溢料情况的出现。

15、作为本技术的一种优选方案,所述分流板与热流道板之间设置有中心支撑块,所述中心支撑块的中轴线与主射嘴中轴线在同一直线上。

16、实现上述技术方案,防止长时间使用后分流板在炮机作用下凹陷变形,从而导致密封丧失情况的出现,分流板与热流道板之间设置有中心支撑块,中心支撑块的中轴线与主射嘴中轴线在同一直线上,从而使得中心支撑块起到支撑作用。

17、作为本技术的一种优选方案,所述分流板与模板之间设置有隔热支撑件,所述隔热支撑件包括可拆卸固定在分流板上的隔热介子和可拆卸设置在模板上的抵接垫,所述隔热介子与抵接垫抵接。

18、实现上述技术方案,使得分流板的热量无法传递给模板,进而使得分流板的形变大于模板的形变,从而使得分流板压紧在模板上,从而保证密封性。

19、作为本技术的一种优选方案,所述分流板内设置有用于对分流板进行加热的加热件,所述加热件包括若干加热棒以及若干加热管,若干所述加热棒均匀分布在分流板上下两端面,若干所述加热管盘插设在分流板内部。

20、实现上述技术方案,即通过加热管和加热棒同时对分流板的端面和内部加热,保证分流板温度的同时,能够保证分流板的温度均匀性,减少因为热量不均匀导致形变不均匀,从而导致分流板与各个组件之间的密封性丧失情况的出现。

21、作为本技术的一种优选方案,所述分流板与热流道板之间设置有若干陶瓷支撑垫。

22、实现上述技术方案,陶瓷支撑垫的设置同样能够降低分流板的热量传递给热流道板,从而使得分流板受热膨胀压紧在热嘴组件上,从而保证分流板与热嘴组件的密封性。

23、作为本技术的一种优选方案,所述热嘴组件包括与副流道一一连通的热嘴本体,所述热嘴本体上套设有加热套。

24、实现上述技术方案,即通过加热套对热嘴本体进行加热,从而防止熔融体堵塞热嘴本体导致压力升高产生溢胶情况的出现。

25、综上所述,本技术包括以下至少一种有益技术效果:

26、1.即通过定位件将主射嘴压紧固定在分流板上,从而保证主射嘴内的注射通道能够与分流板连通,此时分流板端面与第二密封端面均为凸起的平面,进而可以通过找平处理,保证表面的平整度,从而保证两者连接的密封性,进而减少溢料情况的出现。第一密封端面与模板之间的贴合面同理可进行找平处理,从而保证两者贴合后的密封性,从而减少溢料情况的出现;

27、2.隔热支撑件和陶瓷支撑垫的设置能够减少分流板向外部传递温度,从而使得其受热膨胀后能够压紧在其他零部件上,从而保证密封性;

28、3.熔融体先经过缓压增速部使得熔融体因为注射通道变窄而流速增加压力降低,因为流速增加,从而提高熔融体的射压,以保证后续熔融体的正常流动和注射,而熔融体经过缓压增速部增加射压后,经过扩压降速部使其射速降低,从而降低射压,防止其因为射压过高冲击第二密封端面和分流板之间的接触部位,导致其损伤,造成密封不良情况的出现;熔融体经过主射嘴中的注射通道后,其整体的射速增加,压力降低,保证射压的同时防止熔融体压力过高冲破主射嘴与分流板之间的密封性导致溢料情况的出现。

- 还没有人留言评论。精彩留言会获得点赞!