一种基于熔融树脂基体的热粘性介质隔膜成型工艺

本发明涉及复合材料精密成型制造,具体涉及一种基于熔融树脂基体的热粘性介质隔膜成型工艺。

背景技术:

1、现阶段,现有的连续纤维树脂基复合材料层合板类零件的成型技术中主要为模压、自动铺放以及热隔膜成型。模压成型容易造成纤维的屈曲、堆皱甚至撕裂等问题,自动铺丝无法加工编织复材,传统的热隔膜成型依赖真空泵负压实现贴模成型,但无法施加大压力,对真空密封环境要求较高,复材预浸料回弹严重,控形难度高。

2、其中,现有的热介质充液隔膜成型基于充液及橡皮囊液压成型可以施加较大的压力,这类柔性成型工艺提高了现有模压成型工艺的质量和精度,但目前少有研究,又因充液的介质为油或水,所以只能成型工艺温度窗口在300℃以内的复合材料,对于高性能的热塑性复合材料例如cf/peek、cf/pei、cf/pi的预浸料或层合板成型受温度所限。

3、目前,公开号为cn112873909a的中国专利申请,虽然可以实现板料的充液成型,但是,充液可选择的介质耐温极限低(300℃以内)不适合热塑性复合材料cf/peek、cf/pei、cf/pi的的隔膜成型,而且,不利于隔膜刚度的提升,存在变形过程中纤维屈曲起皱失稳等问题;

4、此外,公告号为cn106142587b的中国专利,通过控制内隔膜袋内与外隔膜袋内的压力,使预浸料铺层面外法向压力降低为零,但是工艺繁琐,袋子、导气管等材料均无法应用于300℃度以上高温条件的热塑性复材的成型。

技术实现思路

1、鉴于上述问题,本发明提供了一种基于熔融树脂基体的热粘性介质隔膜成型工艺,将树脂基体加热为熔融状态作为热粘性介质,尤其适用于热加工温度在300℃以上的热塑性复合材料预浸料或复材层压板进行隔膜成型,利用树脂基体熔融状态下具备的粘性对隔膜产生一层切向的粘着力,进一步的提升隔膜的成型质量以及成型极限,从而带动复合材料有着更大程度和更高质量的变形。

2、本发明的一个目的在于提供了一种基于熔融树脂基体的热粘性介质隔膜成型工艺,包括:

3、准备材料:选择热塑性复合材料预浸料加工件作为预成型材料;

4、所述热塑性复合材料预浸料加工件包括热塑性复合材料预浸料叠层3或通过热塑性复合材料层压工艺制得的层压板;选择树脂材料15作为预熔融介质;

5、可以理解的是,所述热塑性复合材料预浸料叠层3由一定数量的热塑性复合材料预浸料铺层得到;

6、调试热粘性介质隔膜成型设备:选择加热源和压力机连接所述设备;

7、所述设备包括凹模1、隔膜件、石墨垫片4、通气垫片5、介质仓8和温度监测件9;所述凹模1位于所述介质仓8上方;所述隔膜件包括第一隔膜2和第二隔膜6;所述凹模1和所述介质仓分别包括上、下端和端面;

8、所述介质仓8包括介质槽7、真空气道13和溢流槽14;所述凹模包括凹模型腔10;

9、摆放材料:将所述树脂材料填充至所述介质槽7中,直至树脂材料15与介质仓上表面水平,得到填充后的介质槽;

10、在所述预成型材料的外周铺设通气垫片5,在所述铺设后的通气垫片和所述预成型材料的上下表面分别覆加第一隔膜2和第二隔膜6,得到覆加隔膜后的待成型装配件;可以理解的是,选取与通气垫片5形状尺寸一致的第一隔膜2与第二隔膜6,将所述第二隔膜6置于填充树脂材料后的介质槽的上表面,在第二隔膜6的上表面铺设通气垫片和预成型材料,所述通气垫片置于所述预成型材料的外周,所述预成型材料接触或不接触所述通气垫片,将铺设通气垫片和预成型材料后的的第二隔膜6的上表面覆加第一隔膜2,通气垫片5的通气孔经溢流槽14与真空气道13联通,待真空泵工作时,通气垫片5、第一隔膜2、第二隔膜6对预浸料叠层3形成真空负压空间;

11、所述第一隔膜2和第二隔膜6的尺寸与通气垫片5的尺寸相匹配;

12、具体地,所述通气垫片包括外轮廓和内轮廓;所述通气垫片外轮廓的形状尺寸与所述第一隔膜2和第二隔膜6轮廓的形状尺寸一致;所述通气垫片内轮廓的形状尺寸与所述预成型材料轮廓的形状尺寸相同或相似;

13、将所述待成型装配件置于所述填充后的介质槽的上端表面;

14、选取石墨垫片置于介质仓的上端表面,利用凹模1对介质仓进行合模,所述石墨垫片连接凹模1的下表面;

15、启动设备:合模后,所述石墨垫片分别连接凹模与介质仓,对所述凹模施加一定的压边力,所述成型腔内形成待变形空间;

16、将所述真空气道13一端连接外部真空装置,对所述覆加隔膜后的待成型装配抽真空;可以理解的是,对所述覆加隔膜后的待成型装配抽真空具体为对第一隔膜和第二隔膜之间的空间进行抽真空,使得隔膜包覆下的预浸料叠层处于负压状态;

17、基于所述加热源对树脂基体进行加热,通过温度监测器观察内部加热至目标温度,得到熔融树脂基体;

18、加压成型:对所述熔融树脂基体施加第一压力,得到初成型件,再施加第二压力,保压并冷却,得到固化后的成型件。

19、可以理解的是,所述第一压力为向上的成型压力,所述第二压力为向上的固化阶段保压的压力;所述向上的成型压力和所述向上的固化阶段保压的压力可以为恒定压力或动态变化的压力加载曲线;

20、优选的,所述第一压力≤第二压力,即成型压力小于保压压力以抑制固化回弹;

21、本发明技术方案中对凹模施加一定的压边力,在凹模和介质仓之间的石墨垫片受压使得整个环向周边处于密封状态,进而型腔内形成待变形的空间;压边力还同时压紧隔膜周边以及通气垫片,再利用所述真空气道一端连接外部抽真空装置,透过通气垫片对所述隔膜内空间进行抽真空,形成真空负压力,使得隔膜包覆下的预浸料叠层处于负压状态。

22、优选的,所述热塑性复合材料预浸料为碳纤维复合材料或玻璃纤维复合材料;

23、进一步的,所述碳纤维复合材料包括cf/pei、cf/pekk、cf/lcp或cf/pi;

24、所述玻璃纤维复合材料包括gf/pei、gf/pekk、gf/lcp或gf/pi;

25、优选的,所述树脂材料为固态的树脂基体块或颗粒;

26、所述树脂材料包括pei基体、pekk、lcp、pi、pps、pp或pa基体;

27、优选的,所述目标温度为150-425℃;

28、进一步的,所述目标温度为300-425℃;

29、优选的,所述凹膜型腔10的形状对应待成型件的形状;

30、优选的,所述凹模1位于介质仓的上方,使用时所述预成型材料受到压边力,被动地挤进凹模型腔内;

31、进一步的,所述凹模还包括垫片槽一11;

32、所述凹模型腔的下端贯穿凹模的下端表面,上端延伸至凹模内部;所述垫片槽一设置在所述凹模的下端表面;

33、进一步的,所述介质仓还包括垫片槽二12;

34、所述垫片槽一与所述垫片槽二的形状尺寸一致,用于放置石墨垫片;

35、所述溢流槽14以及所述垫片槽二均周向设置在所述介质仓的上端表面;

36、所述真空气道的上下两端分别贯穿所述介质仓的上、下端表面;所述真空气道上端贯穿所述溢流槽一端;

37、所述介质槽设置在所述介质仓中间位置;所述介质槽的一端贯穿所述介质仓的上端表面,另一端伸至所述介质仓的内部;

38、更进一步,所述溢流槽14设置在所述介质槽的外圈;

39、本发明一个实施例中,所述通气垫片的形状为圆环形状,包括内圈一和外圈一;如图1;

40、所述预成型材料的形状为圆形;

41、进一步的,所述通气垫片的内圈一直径≥预成型材料的直径;

42、所述通气垫片的厚度与预成型材料厚度相等;进一步的,所述石墨垫片的形状为圆环形状,包括内圈二和外圈二;所述石墨垫片的内圈二直径大于通气垫片的外圈一直径;

43、所述溢流槽的形状为圆环形状,包括内圈三和外圈三;

44、所述溢流槽的内圈三直径≥与通气垫片外圈一直径;所述石墨垫片的厚度等于上隔膜厚度、预成型材料厚度、下隔膜厚度、垫片槽一11深度及垫片槽二12深度之和;进一步的,所述加热源设置在设备内部或连接在设备外部;

45、具体地,所述加热源包括在模具外连接加热炉、加热圈、电磁感应加热线圈、或在模具内嵌加热棒;

46、进一步的,所述加压源包括使用油缸连接柱塞推进熔融介质上行或利用注塑成型的方法注塑加压。

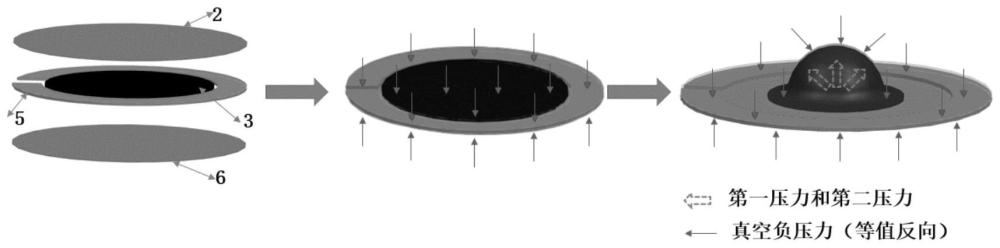

47、本发明对弹性隔膜和通气垫片施加向下的预紧力(压边力),再进行抽真空,使得隔膜和预浸料形成的空间一直处于负压状态,预浸料始终被上、下两隔膜有大小相等方向相反的压力施加实现贴紧,如图3所示,有效缓解变型过程中的预浸料纤维屈曲问题,再利用熔融介质进行压力成型,成型之后施加大压力进行保压冷却,抑制固化后的回弹,如图4所示。

48、本发明技术方案中热塑性复材热粘性介质隔膜成型只需要一步成型,将热介质充液隔膜成型与钣金行业中的粘性介质压力成形相结合,低成本高效率的进行高性能热塑性复材预浸料的成型及固化。

49、本发明以树脂基体作为熔融介质,一方面解决了预浸料高温成型难的问题,另一方面利用树脂基体自身粘性形成粘性切向力,进一步提高了隔膜的成型极限,带动了高温加工的预浸料变形,有着更大深度的变形空间,进一步对单工步成型出大曲率复杂型面的cf/peek、cf/pei、cf/pi碳纤维/玻璃纤维增强材料等热塑性复合材料的构件有着极大的实用价值。

50、与现有技术相比,本发明至少具有现如下有益效果:

51、(1)本发明的成型工艺实现了工艺窗口在300℃及以上的热塑性复合材料预浸料或层板的高质量成型;

52、(2)本发明中热塑性复材热粘性介质隔膜成型只需要一步成型,低成本高效率的进行高性能热塑性复材预浸料的成型及固化;

53、(3)本发明利用熔融树脂基体的粘性,实现了隔膜与树脂接触的界面提供切向的粘着力,进一步提高隔膜的成型极限,带动复合材料预浸料的更大程度的变形。

- 还没有人留言评论。精彩留言会获得点赞!