一种表皮拉伸和弯曲生产流水线及工艺的制作方法

本发明涉及仪表板骨架表皮生产,具体涉及一种表皮拉伸和弯曲生产流水线及工艺。

背景技术:

1、为提升高级感,增强产品的耐磨性和触摸感,汽车仪表板等内饰件的生产多采用在骨架上覆盖一层表皮的成型工艺。该种生产工艺在目前汽车行业通用的有发泡成型工艺和真空成型工艺。现有的真空成型工艺,首先将表皮用吸附装置固定在表皮框上,其次把表皮和骨架分别放在加热炉中进行加热,然后将加热后的骨架放置在压力机的下凸模上,同时将加热后的表皮及表皮框搬送至压力机内部,在压力机的作用下,下凸模固定不动,上凹模和表皮框下降合模加压,此后通过压力机的压力和抽真空将加热的表皮粘附在仪表板骨架上压附成型,成型后,将仪表板由模具内取出,并裁剪多余的表皮废料,形成产品。

2、现有的真空成型工艺人工参与过多,不但效率低,效果差,而且采用的表皮产生的废料较多,影响生产成本,如采用尺寸为1250mmⅹ2000mm的表皮覆盖在仪表板骨架上,而仪表板骨架的尺寸基本为550mmⅹ1500mmⅹ300mm,真空成型后有大面积表皮是多余的,需要切除,造成表皮的浪费,导致仪表板的生产成本较高。

技术实现思路

1、本发明的目的是提供一种表皮拉伸和弯曲生产流水线及工艺,以解决现有技术中存在的现有仪表板装置生产效率低、效果差,且生产成本高的技术问题;本发明提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果;详见下文阐述。

2、为实现上述目的,本发明提供了以下技术方案:

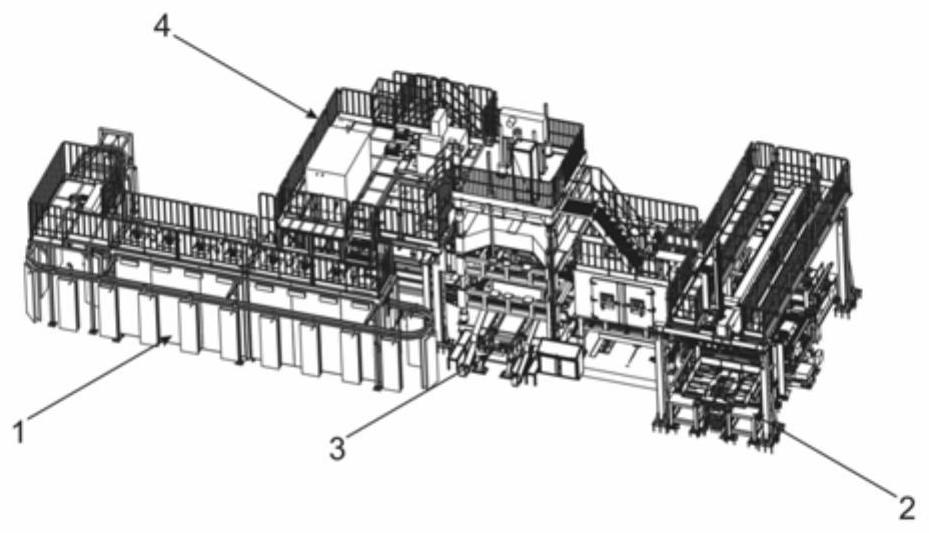

3、本发明提供的一种表皮拉伸和弯曲生产流水线,包括骨架加热装置、表皮上料装置和成型装置,其中:所述骨架加热装置用于仪表板骨架的加热;所述表皮上料装置包括表皮上料机构、表皮框拉伸弯曲机构、表皮框输送机构和表皮加热机构,所述表皮上料机构能将表皮放置在所述表皮框拉伸弯曲机构上,所述表皮框拉伸弯曲机构与所述表皮框输送机构传动相连,且能在所述表皮框输送机构的驱动下依次在所述表皮上料机构、所述表皮加热机构和所述成型装置之间循环运动;所述成型装置包括压力机,所述压力机设置有用于仪表板骨架和表皮成型的模具组件。

4、优选地,所述骨架加热装置包括骨架加热机构和骨架输送机构,其中:所述骨架加热机构包括用于加热仪表板骨架的骨架加热炉,所述骨架加热炉设置有骨架输送通道;所述骨架输送机构包括用于输送仪表板骨架的链条输送组件,所述链条输送组件穿过所述骨架输送通道。

5、优选地,所述表皮上料机构包括上料支架、对中组件和表皮上料组件,其中:所述上料支架上设置有表皮存放区;所述对中组件固定设置在所述上料支架上,所述表皮框输送机构能将所述表皮框拉伸弯曲机构输送至所述对中组件的位置,所述对中组件包括对中伸缩组件、限位件和悬浮风机,所述对中伸缩组件固定设置在所述上料支架上,所述限位件与所述对中伸缩组件的伸缩端相连,用于待输送表皮的对中定位,所述悬浮风机设置在所述上料支架上,所述悬浮风机的出风口朝上,以使所述待输送表皮悬浮放置;所述表皮上料组件包括表皮输送组件和与所述表皮输送组件相连的多尺寸表皮吸附组件,所述表皮输送组件设置在所述上料支架上,且能带动所述多尺寸表皮吸附组件在所述表皮存放区和所述对中组件之间往复移动。

6、优选地,所述表皮框拉伸弯曲机构包括可移动框架、拉伸组件、夹针组件和弯曲组件,其中:所述拉伸组件的数量设置为两个,两个所述拉伸组件相对设置在所述可移动框架上,所述拉伸组件上设置有用于夹紧表皮边部的夹针组件,所述拉伸组件用于表皮的横向拉伸;所述弯曲组件的数量设置为两个,两个所述弯曲组件相对设置,所述弯曲组件连接设置在两个所述拉伸组件之间,所述弯曲组件用于表皮的竖向弯曲。

7、优选地,所述拉伸组件包括拉伸轴、多螺杆组件和导向轴,其中:所述拉伸轴可转动设置在所述可移动框架上;所述多螺杆组件包括多个不同螺距的螺杆,所述拉伸轴和所有所述螺杆沿轴向依次连接,且同步转动,每个所述螺杆上对应设置有与相应所述螺杆螺纹配合的第一螺纹座,所述第一螺纹座设置有第一导向孔,每个所述第一螺纹座上均设置有所述夹针组件;所述导向轴相对于所述拉伸轴平行设置在所述可移动框架上,所述导向轴穿过所述第一导向孔,且与所述第一导向孔滑动配合。

8、优选地,所述弯曲组件包括弯曲执行组件和设置在所述弯曲执行组件两端的第二螺纹座,所述第二螺纹座螺纹连接至对应所述螺杆上,所述第二螺纹座设置有第二导向孔,所述导向轴穿过所述第二导向孔,且与所述第二导向孔滑动配合;所述弯曲执行组件包括中部弯曲段和分别位于所述中部弯曲段两端的两个边部弯曲段,所述边部弯曲段的两端分别与所述中部弯曲段的端部和所述第二螺纹座可转动相连,所述压力机的升降装置能作用于所述中部弯曲段和/或所述边部弯曲段,以使所述中部弯曲段和所述边部弯曲段发生相对转动。

9、优选地,所述表皮框输送机构包括包括第一输送组件、第二输送组件和第三输送组件,其中:所述第一输送组件设置在所述表皮上料机构上,所述第一输送组件包括第一驱动组件、第一输送导轨和升降组件,所述第一驱动组件能带动所述表皮框拉伸弯曲机构沿所述第一输送导轨移动,所述升降组件与所述第一输送导轨相连,且能带动所述第一输送导轨升降;所述第二输送组件包括上输送导轨和下输送导轨,所述上输送导轨位于所述下输送导轨的上方,所述上输送导轨设置在所述表皮加热机构内,所述下输送导轨设置在所述表皮加热机构下侧;所述第三输送组件设置在压力机上,所述第三输送组件包括第二驱动组件和第二输送导轨,所述第二驱动组件能带动所述表皮框拉伸弯曲机构沿所述第二输送导轨移动,所述第二输送导轨与所述压力机的升降装置相连,且能在所述升降装置的带动下升降。

10、优选地,所述表皮加热机构包括表皮加热炉,所述表皮加热炉包括加热炉、可移动支撑机构和表皮加热组件,其中:所述可移动支撑机构包括可移动支架和移动驱动组件,所述可移动支架可移动插设至所述加热炉内,所述移动驱动组件与所述可移动支架传动相连,且能带动所述可移动支架移入或移出所述加热炉,所述表皮加热组件设置在所述可移动支架上;所述加热炉的外壁设置有拉伸驱动组件,所述拉伸驱动组件的输出端传动连接有悬浮式套筒对位机构,所述悬浮式套筒对位机构插入至所述加热炉内,且能与所述表皮框拉伸弯曲机构的拉伸轴对接。

11、优选地,所述成型装置还包括与所述压力机相连的换模台车,所述换模台车包括支撑机构、推头升降机构、推头机构、防坠落机构和防侧倾机构,其中:所述推头升降机构包括设置在所述支撑机构上的升降驱动组件和用于安装所述推头机构的升降执行组件,所述升降驱动组件与所述升降执行组件相连,且能带动所述升降执行组件和所述推头机构同步升降;所述防坠落机构包括防坠落伸缩组件,所述升降执行组件上设置有定位孔,所述防坠落伸缩组件设置在所述支撑机构上,所述防坠落伸缩组件的伸缩端能插入至所述定位孔内,以将所述升降执行组件锁定至提升状态;所述防侧倾机构包括防侧倾伸缩组件,所述防侧倾伸缩组件与所述支撑机构相连,所述支撑机构的两侧均设置有所述防侧倾机构。

12、本发明提供一种表皮拉伸和弯曲的生产工艺,至少包括以下步骤:

13、步骤(i)加热:对仪表板骨架进行加热;

14、对表皮进行加热,并向两侧拉伸所述表皮;

15、步骤(ii)上料:将加热后的仪表板骨架输送至压力机的模具组件;

16、将加热及拉伸后的表皮输送至压力机的模具组件;

17、步骤(iii)表皮弯曲:所述模具组件开始合模动作,配合表皮框拉伸弯曲机构使表皮弯曲;

18、步骤(iv)压附成型:所述模具组件完成合模,使表皮粘附在仪表板骨架上,形成待切边仪表板;

19、步骤(v)脱模:所述模具组件开模,取出所述待切边仪表板;

20、步骤(vi)切边:切掉所述待切边仪表板边部多余的表皮。

21、本发明提供的一种表皮拉伸和弯曲生产流水线及工艺至少具有以下有益效果:

22、所述表皮拉伸和弯曲生产流水线包括骨架加热装置,骨架加热装置用于仪表板骨架的加热。

23、所述表皮拉伸和弯曲生产流水线包括表皮上料装置和成型装置,所述表皮上料装置包括表皮上料机构、表皮框拉伸弯曲机构、表皮框输送机构和表皮加热机构,所述表皮上料机构能将表皮放置在所述表皮框拉伸弯曲机构上,所述表皮框拉伸弯曲机构与所述表皮框输送机构传动相连,在生产仪表板的过程中,表皮上料机构将表皮放置在表皮框拉伸弯曲机构上,表皮框输送机构带动表皮框拉伸弯曲机构移动至表皮加热机构,表皮加热机构加热表皮,表皮框拉伸弯曲机构对表皮进行拉伸,然后表皮框输送机构继续将表皮框拉伸弯曲机构输送至成型装置的模具组件内,表皮框拉伸弯曲机构和成型装置相互配合对表皮进行弯曲并压附成型,之后表皮框输送机构带动表皮框拉伸弯曲机构回到表皮上料机构,开始下一个循环,表皮输送效果显著,效率高效。

24、所述成型装置包括压力机,所述压力机设置有用于仪表板骨架和表皮成型的模具组件,生产仪表板时,仪表板骨架放置在模具组件内,表皮输送至模具组件内,模具组件合模将表皮粘附在仪表板骨架上,从而完成仪表板骨架和表皮的压附成型。

25、本发明通过骨架加热装置能够自动对仪表板骨架进行加热,通过具有表皮上料机构、表皮框拉伸弯曲机构、表皮框输送机构和表皮加热机构的表皮上料装置,能够自动对表皮进行输送、加热、拉伸和上料至模具组件,并配合成型装置实现自动弯曲、压附成型,同时表皮框拉伸弯曲机构循环运动,能够实现连续生产,保证生产效果的基础上,显著提高效率。

26、本发明通过骨架加热装置、表皮上料装置和成型装置相互配合,不但仪表板生产效果显著,而且生产效率高效,同时表皮上料装置具有表皮框拉伸弯曲机构,通过对表皮进行拉伸和弯曲,能够有效节省表皮原料,保证生产成本。

- 还没有人留言评论。精彩留言会获得点赞!