开裂式纤维缠绕机械手与自行走装置、纤维缠绕方法

本发明属于纤维缠绕的,具体公开了一种开裂式纤维缠绕机械手与自行走装置、纤维缠绕方法。

背景技术:

1、管道是流体输送的主要部件,长期受到内部流体介质以及外部环境的腐蚀作用,导致管道壁厚减薄,强度变弱,并且伴随管道裂纹的萌生以及扩展现象,管道的泄漏和爆炸事故频频发生。现有技术中对于管道的维修方式一般为管段替换焊接、夹套修复以及纤维缠绕等,其中管段替换焊接的修复方式具有修复环境恶劣、修复成本高以及管线需停工停产的缺点;夹套修复存在的缺点为不能满足弯头或异型管的修复工作;纤维缠绕修复方式的具体操作为在含缺陷管道上缠绕纤维增强材料,然后通过对缠绕好的纤维增强材料进行加热,使得纤维增强材料紧固在含缺陷管道上从而增加管道的强度、耐腐蚀性等,具有免火、免停工和维修成本低的特点,如专利cn116373273a公开的一种用于修复缺陷管道的自动化纤维缠绕设备,但是上述设备还存在以下问题:

2、1、缠绕开始需要人工将纤维固定在管道表面,缠绕结束需要人工对纤维进行剪切,自动化程度不高,增加了管道缠绕的额外操作时间,导致缠绕效率低;

3、2、针对弯曲的管道,设备自由度有限,无法满足要求。

技术实现思路

1、本发明提供一种开裂式纤维缠绕机械手与自行走装置、纤维缠绕方法,以解决背景技术所述问题。

2、本发明提供的开裂式纤维缠绕机械手,包括缠绕头和多自由度机械臂;缠绕头包括缠绕头壳体、旋转缠绕组件、储胶组件、放卷组件和夹持剪切组件;缠绕头壳体与多自由度机械臂的末端连接;缠绕头壳体上同心设置有弧形凹槽和弧形通道,缠绕头壳体中沿弧形凹槽径向分布的两个侧面以及沿弧形凹槽轴向分布的单个侧面通过弧形通道贯通;旋转缠绕组件包括旋转体ⅰ、旋转体ⅱ和旋转体驱动机构;旋转体ⅰ、旋转体ⅱ、弧形通道的圆心同轴;旋转体ⅰ包括弧形载物台和弧形轨道ⅰ;旋转体ⅱ包括弧形轨道ⅱ;弧形轨道ⅰ和弧形轨道ⅱ均与弧形通道滑动插接,由旋转体驱动机构驱动相对旋转围合成环形轨道或重叠成双层弧形轨道,环形轨道由旋转体驱动机构驱动沿弧形通道旋转,双层弧形轨道由旋转体驱动机构驱动旋转进入弧形通道;弧形载物台位于缠绕头壳体外,与弧形轨道ⅰ沿轴向连接,设置有延伸至弧形凹槽内的导丝板,导丝板上设置有导丝嘴;储胶组件包括储胶箱ⅰ;储胶箱ⅰ安装在弧形载物台上,设置有纤维进口和纤维出口;多组放卷组件围绕弧形载物台的中心布置;放卷组件包括垂直于弧形载物台的料卷轴,料卷轴与弧形载物台转动连接;夹持剪切组件包括夹持剪切架ⅰ、夹持剪切架平移机构ⅰ、夹持剪切架ⅱ、夹持剪切架平移机构ⅱ、夹持剪切旋转机构、夹持件和剪切件;夹持剪切架ⅰ与缠绕头壳体连接,由夹持剪切架平移机构ⅰ驱动沿平行于导丝板的方向移动;夹持剪切架ⅱ与夹持剪切架ⅰ连接,由夹持剪切架平移机构ⅱ驱动沿平行于弧形凹槽轴向的方向移动;夹持剪切架ⅱ包括转动连接的夹持架和剪切架,夹持架和剪切架由夹持剪切旋转机构驱动相对旋转;夹持件和剪切件分别安装在夹持架和剪切架上。

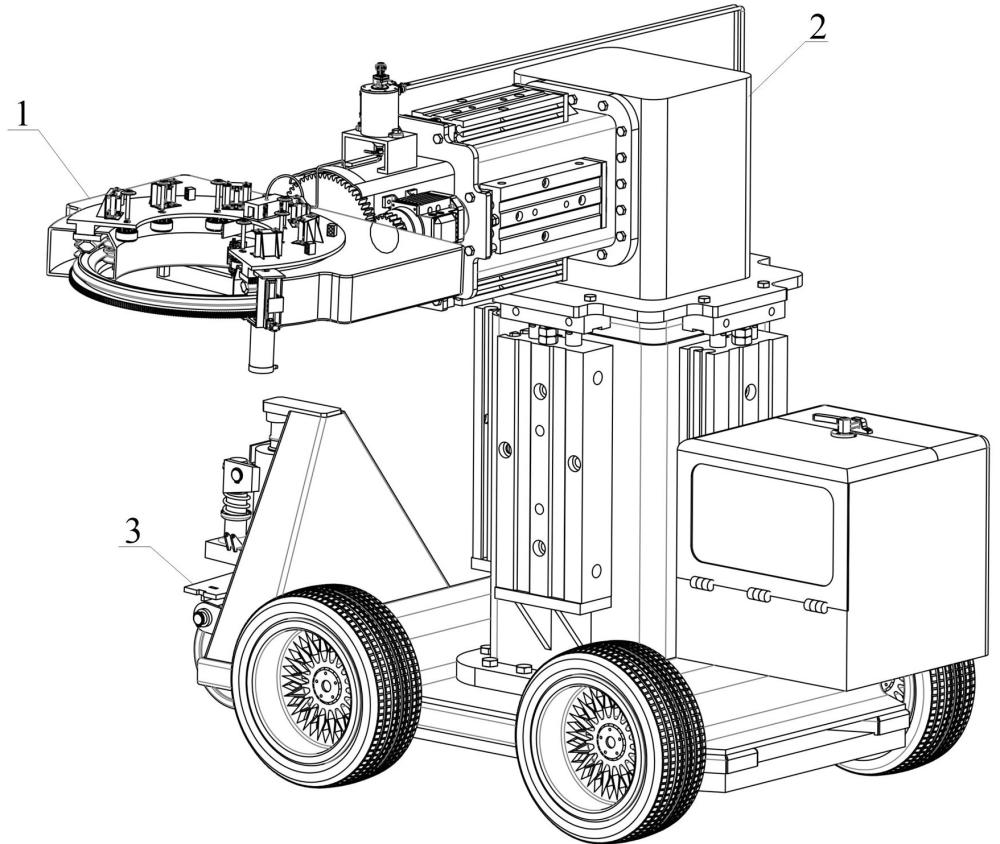

3、上述开裂式纤维缠绕机械手中,旋转体驱动机构包括轨道支撑结构、伸缩件和齿轮盘驱动结构;多组轨道支撑结构安装在弧形通道内,包括轮轴以及安装在轮轴上的支撑轮ⅰ和支撑轮ⅱ,轮轴与弧形通道的中轴线平行,轮轴的两端与缠绕头壳体连接,支撑轮ⅰ和支撑轮ⅱ上均设置有环形槽;弧形轨道ⅰ与两侧支撑轮ⅰ的环形槽滚动接触;弧形轨道ⅱ与两侧支撑轮ⅱ的环形槽滚动接触;旋转体ⅰ还包括与弧形轨道ⅰ沿轴向连接的半齿轮盘ⅰ;旋转体ⅱ还包括与弧形轨道ⅱ沿轴向连接的半齿轮盘ⅱ;两个旋转体上分别设置有固定端安装槽和伸缩端安装槽;伸缩件包括固定端和伸缩端,固定端安装在固定端安装槽内,伸缩端在弧形轨道ⅰ和弧形轨道ⅱ围合成环形轨道或重叠成双层弧形轨道时插设在伸缩端安装槽内;齿轮盘驱动结构包括齿轮ⅰ、齿轮驱动件ⅰ、齿轮轴向平移架和齿轮架驱动件;齿轮ⅰ安装在齿轮轴向平移架上,由齿轮驱动件ⅰ驱动旋转;齿轮轴向平移架由齿轮架驱动件驱动沿平行于弧形凹槽轴向的方向移动,使齿轮ⅰ与两个半齿轮盘中的一个啮合或同时与两个半齿轮盘啮合。

4、上述开裂式纤维缠绕机械手中,伸缩件为电动伸缩杆,齿轮架驱动件为直线模组ⅰ;旋转体ⅰ还包括导电环;导电环、弧形轨道ⅰ、半齿轮盘ⅰ、弧形载物台沿轴向依次连接;导电环和弧形轨道ⅰ之间以及导电环与弧形轨道ⅱ之间均设置有绝缘层;固定端安装槽位于弧形轨道ⅰ内,伸缩端安装槽位于弧形轨道ⅱ内;电动伸缩杆与弧形轨道ⅰ的中心轴平行,电源输入端与导电环接触;旋转体驱动机构还包括电刷;电刷安装在弧形通道内,与导电环接触;直线模组ⅰ的固定座与缠绕头壳体连接,滑动座与齿轮轴向平移架连接。

5、上述开裂式纤维缠绕机械手中,储胶组件还包括注胶口密封塞、注胶弹簧、导向块ⅰ、压辊、刚性注胶管和注胶管驱动件;储胶箱ⅰ上设置有注胶口;注胶口密封塞位于储胶箱ⅰ内,通过注胶弹簧与储胶箱ⅰ连接,封闭注胶口;储胶箱ⅰ的纤维进口和纤维出口相对设置,纤维进口和纤维出口上均设置有导向块ⅰ,导向块ⅰ上设置有导向孔;压辊转动安装在储胶箱ⅰ内,位于导向块ⅰ的两侧;刚性注胶管包括直管和弯管;直管转动安装在缠绕头壳体上,由注胶管驱动件驱动旋转,直管的曲面上设置有进口和出口;弯管的进口与直管的出口连通,出口通过旋转与储胶箱ⅰ的注胶口连通。

6、上述开裂式纤维缠绕机械手中,放卷组件还包括磁粉制动器;料卷轴为气胀轴,穿过弧形载物台与磁粉制动器的输出轴连接;开裂式纤维缠绕机械手还包括与放卷组件一一对应的张力检测组件和导向块ⅱ;张力检测组件包括导向辊、张力辊和张力传感器;导向辊和张力辊均垂直于弧形载物台安装;两根导向辊对称设置在张力辊的两侧;张力传感器与张力辊连接;导向块ⅱ安装在弧形载物台上,设置有导向孔。

7、上述开裂式纤维缠绕机械手中,导丝板与弧形凹槽的对称轴平行;夹持剪切架ⅰ包括连接梁ⅰ以及与连接梁ⅰ垂直相接的连接梁ⅱ;夹持剪切架平移机构ⅰ包括导轨、滑块、齿条、齿轮ⅱ和齿轮驱动件ⅱ;导轨与弧形凹槽的对称轴平行,安装在缠绕头壳体上,位于弧形凹槽的两侧;连接梁ⅰ的两端设置有滑块,滑块与导轨滑动配合;齿条与弧形凹槽的对称轴平行,安装在缠绕头壳体上,位于弧形凹槽的两侧或单侧;齿轮ⅱ转动安装在连接梁ⅰ上,与齿条啮合,由齿轮驱动件ⅱ驱动旋转;连接梁ⅱ平行于弧形凹槽的中心轴;夹持剪切架平移机构ⅱ为直线模组ⅱ,固定座与连接梁ⅱ连接,滑动座与夹持剪切架ⅱ连接。

8、上述开裂式纤维缠绕机械手中,多自由度机械臂包括竖直伸缩臂、水平伸缩臂和转动组件;竖直伸缩臂包括固定管ⅰ、伸缩管ⅰ、导轨滑块组件ⅰ、伸缩缸ⅰ、蜗轮丝杆机构ⅰ和蜗轮丝杆驱动电机ⅰ;固定管ⅰ与伸缩管ⅰ竖直设置,通过导轨滑块组件ⅰ滑动插接;伸缩缸ⅰ位于固定管ⅰ和伸缩管ⅰ外,缸体和伸缩杆分别与固定管ⅰ和伸缩管ⅰ连接;蜗轮丝杆机构ⅰ和蜗轮丝杆驱动电机ⅰ位于固定管ⅰ和伸缩管ⅰ内;蜗轮丝杆机构ⅰ由蜗轮丝杆驱动电机ⅰ驱动,蜗轮座与固定管ⅰ连接,丝杆与伸缩管ⅰ连接;水平伸缩臂包括固定管ⅱ、伸缩管ⅱ、导轨滑块组件ⅱ、伸缩缸ⅱ、蜗轮丝杆机构ⅱ和蜗轮丝杆驱动电机ⅱ;固定管ⅱ与伸缩管ⅰ垂直连接,与伸缩管ⅱ通过导轨滑块组件ⅱ滑动插接;伸缩缸ⅱ位于固定管ⅱ和伸缩管ⅱ外,缸体和伸缩杆分别与固定管ⅱ和伸缩管ⅱ连接;蜗轮丝杆机构ⅱ和蜗轮丝杆驱动电机ⅱ位于固定管ⅱ和伸缩管ⅱ内;蜗轮丝杆机构ⅱ由蜗轮丝杆驱动电机ⅱ驱动,蜗轮座与固定管ⅱ连接,丝杆与伸缩管ⅱ连接;转动组件包括从动齿轮、主动齿轮和主动齿轮驱动电机;从动齿轮的直径大于主动齿轮的直径;从动齿轮与伸缩管ⅱ转动连接,与缠绕头壳体固定连接;主动齿轮与从动齿轮啮合,由主动齿轮驱动电机驱动旋转。

9、本发明提供的纤维缠绕自行走装置,包括车体、上胶组件以及上述开裂式纤维缠绕机械手;多自由度机械臂的首端与车体连接;上胶组件包括搅拌机构、储胶机构和柔性输送管;搅拌机构包括搅拌罐、搅拌头、搅拌头驱动件和泵ⅰ;搅拌头穿过搅拌罐,由搅拌头驱动件驱动旋转;泵ⅰ的进口与搅拌罐的出口连接,出口通过柔性输送管与直管的进口连通;储胶机构包括胶罐、泵ⅱ、凝固剂罐和泵ⅲ;泵ⅱ的进口与胶罐的出口连接,出口通过柔性输送管与搅拌罐的进口连通;泵ⅲ的进口与凝固剂罐的出口连接,出口通过柔性输送管与搅拌罐的进口连通。

10、上述纤维缠绕自行走装置中,搅拌机构还包括搅拌罐安装架和液面显示计;搅拌罐安装架安装在多自由度机械臂上;搅拌罐安装在搅拌罐安装架上;液面显示计安装在搅拌罐上;储胶机构还包括储胶箱ⅱ和罐体架;储胶箱ⅱ包括安装在车体上的箱体、与箱体转动连接的盖体以及用于将盖体与箱体锁紧的锁紧件;罐体架固定在盖体的内侧,水平设置;胶罐和凝固剂罐均安装在罐体架上;泵ⅱ和泵ⅲ安装在箱体内。

11、本发明提供的纤维缠绕方法,包括下述步骤:

12、s1,将料卷安装在上述纤维缠绕自行走装置的料卷轴上,调整夹持件和剪切件之间的夹角为180°,将多个料卷引出的预浸带汇合至储胶箱ⅰ的纤维进口处,穿过储胶箱ⅰ纤维进口上的导向块ⅰ、压辊、储胶箱ⅰ纤维出口上的导向块ⅰ以及导丝嘴后,由夹持件夹紧;

13、s2,将胶罐和凝固剂罐中的胶和凝固剂泵送至搅拌罐,搅拌混合,驱动刚性注胶管与储胶箱ⅰ的注胶口连通,将搅拌混合后的胶泵送至储胶箱ⅰ内;

14、s3,驱动车体到达指定位置,若弧形轨道ⅰ和弧形轨道ⅱ处于双层弧形轨道状态且位于弧形通道内,则调整多自由度机械臂使缠绕头壳体套在待缠绕管道外;

15、若弧形轨道ⅰ和弧形轨道ⅱ处于双层弧形轨道状态但位于弧形通道外,则调节齿轮轴向平移架使齿轮ⅰ同时与两个半齿轮盘啮合,启动齿轮驱动件ⅰ,使弧形轨道ⅰ和弧形轨道ⅱ旋转进入弧形通道内,然后调整多自由度机械臂使缠绕头壳体套在待缠绕管道外;

16、若弧形轨道ⅰ和弧形轨道ⅱ处于环形轨道状态,则包括下述步骤:

17、t1,启动伸缩件使伸缩端收缩,调节齿轮轴向平移架使齿轮ⅰ与两个半齿轮盘中的一个啮合,启动齿轮驱动件ⅰ,使与齿轮ⅰ啮合的半齿轮盘对应的弧形轨道旋转,直至弧形轨道ⅰ和弧形轨道ⅱ重叠成双层弧形轨道;

18、t2,启动伸缩件使伸缩端伸出插入伸缩端安装槽内,调节齿轮轴向平移架使齿轮ⅰ同时与两个半齿轮盘啮合,启动齿轮驱动件ⅰ,使弧形轨道ⅰ和弧形轨道ⅱ旋转进入弧形通道内;

19、t3,调整多自由度机械臂使缠绕头壳体套在待缠绕管道外;

20、s4,启动伸缩件使伸缩端收缩,调节齿轮轴向平移架使齿轮ⅰ与两个半齿轮盘中的一个啮合,启动齿轮驱动件ⅰ,使与齿轮ⅰ啮合的半齿轮盘对应的弧形轨道旋转,直至弧形轨道ⅰ和弧形轨道ⅱ围合成环形轨道,启动伸缩件使伸缩端伸出插入伸缩端安装槽内,调节齿轮轴向平移架使齿轮ⅰ同时与两个半齿轮盘啮合,调整多自由度机械臂使环形轨道的中轴线与待缠绕管道的中轴线共线;

21、s5,启动夹持剪切架平移机构ⅰ,直至夹持件贴近待缠绕管道表面,将夹持的预浸带附着在待缠绕管道上后夹持件松开预浸带,启动齿轮驱动件ⅰ使环形轨道绕待缠绕管道旋转;

22、s6,进行缠绕直至结束,启动夹持剪切旋转机构使剪切架旋转180°,与夹持架叠放,启动夹持剪切架平移机构ⅰ和夹持剪切架平移机构ⅱ移动夹持件和剪切件,使预浸带位于夹持件和剪切件的工作范围内,启动夹持件夹紧预浸带,启动剪切件剪断预浸带;

23、s7,启动伸缩件使伸缩端收缩,调节齿轮轴向平移架使齿轮ⅰ与两个半齿轮盘中的一个啮合,启动齿轮驱动件ⅰ,使与齿轮ⅰ啮合的半齿轮盘对应的弧形轨道旋转,直至弧形轨道ⅰ和弧形轨道ⅱ重叠成双层弧形轨道,启动伸缩件使伸缩端伸出插入伸缩端安装槽内,调节齿轮轴向平移架使齿轮ⅰ同时与两个半齿轮盘啮合,启动齿轮驱动件ⅰ,使弧形轨道ⅰ和弧形轨道ⅱ旋转进入弧形通道内,调整多自由度机械臂使缠绕头壳体退出待缠绕管道。

24、与现有技术相比,本发明具有以下有益效果:

25、1、本发明实现了对整个缠绕过程的全自动操作,不再需要人工将纤维固定在管道表面以及缠绕结束对纤维进行剪切,简化了管道缠绕的步骤,提高了对管道缠绕的效率;

26、2、多自由度机械臂和车体的配合实现缠绕头的自由调节,提高了缠绕装置的机动性,工作面获得了极大的扩展,不但适合直管,也适合弯管;

27、3、旋转缠绕组件可实现固定管道的缠绕工作,不再需要通过管道旋转来进行缠绕工作。

- 还没有人留言评论。精彩留言会获得点赞!