一种智能控制厚度的方法、系统及压延装置与流程

本申请涉及压延,尤其涉及一种智能控制厚度的方法、系统及压延装置。

背景技术:

1、压延是高分子材料加工中重要的基本工艺过程之一,也是某些高分子材料(如橡胶、热塑性塑料)半成品及成品的重要加工成型方法之一。将已经塑化的接近粘流温度的热塑性物料通过相向旋转的水平辊筒的间隙,使物料承受挤压和延展作用,由此获得具有一定厚度的片状制品。

2、经过压延后,例如橡胶等具有弹性的高分子材料,会因为自身高分子链的弹性回复作用而发生自由膨大,由此导致产品定型后的实际厚度要大于压延间距。如何调节压延间距,以使得定型后的厚度尺寸处于预期厚度区间,是目前亟待解决的问题。

技术实现思路

1、本申请的目的在于克服现有技术的缺陷,提供一种智能控制厚度的方法、系统及压延装置,用以解决现有技术中的问题。

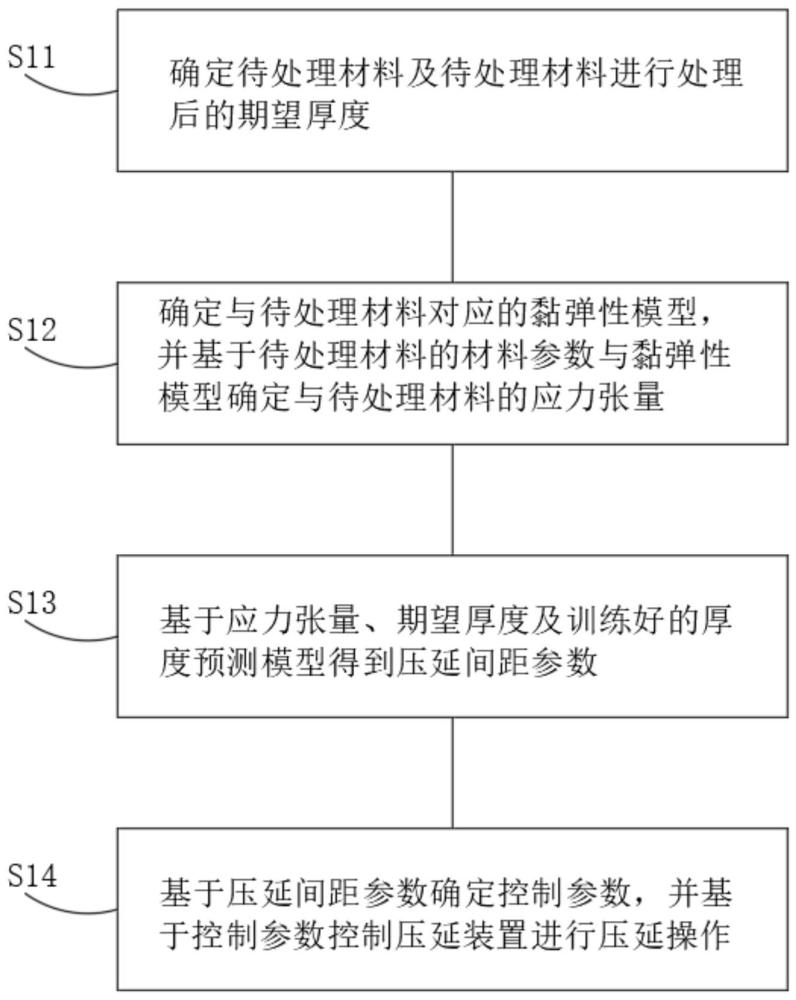

2、为解决上述问题,本申请实施例第一方面,提供了一种智能控制厚度的方法,应用于压延装置,包括:

3、确定待处理材料及待处理材料进行处理后的期望厚度;

4、确定与所述待处理材料对应的黏弹性模型,并基于所述待处理材料的材料参数与所述黏弹性模型确定与所述待处理材料的应力张量;

5、基于所述应力张量、所述期望厚度及训练好的厚度预测模型得到压延间距参数;其中,所述厚度预测模型以数量达到预设值的所述压延装置对应的压延间距、所述应力张量及以压延后的实际厚度作为样本数据进行训练得到;

6、基于所述压延间距参数确定控制参数,并基于所述控制参数控制所述压延装置进行压延操作。

7、一种可选的实现方式中,还包括:

8、通过厚度检测传感器检测经过所述压延操作后的所述待处理材料的厚度值;所述厚度检测传感器沿所述待处理材料的压延传递方向设置,且距离所述压延装置的压延口1m以外的位置;

9、周期性按照时间汇总所述厚度值,得到厚度曲线;

10、比对所述厚度曲线与预设厚度曲线:

11、若所述厚度曲线的形状与所述预设厚度曲线的形状相似度达到阈值,且所述厚度曲线的幅度值与所述预设厚度曲线的幅度值的差值小于预设差值,则执行基于所述控制参数控制所述压延装置进行压延操作;

12、若所述厚度曲线的形状与所述预设厚度曲线的形状相似度达到阈值,且所述厚度曲线的幅度值与所述预设厚度曲线的幅度值的差值达到预设差值,则调整所述控制参数,以使经过所述调整后得到的所述厚度曲线的幅度值与预设厚度曲线的幅度值小于预设差值;

13、若所述厚度曲线的形状与所述预设厚度曲线的形状相似度低于阈值,则终止所述压延操作,并进行预警提示。

14、一种可选的实现方式中,基于所述厚度曲线,预测未来预设时间段内所述厚度曲线的斜率变化;

15、当在所述未来预设时间段内,所述厚度曲线的斜率呈递增或递减变化且未超过预设斜率区间,则提醒在所述未来预设时间段内对所述调整所述控制参数;

16、当在所述未来预设时间段内,当所述厚度曲线的斜率始终超过所述预设斜率区间,则提醒在所述未来预设时间段内停止所述压延操作。

17、一种可选的实现方式中,所述黏弹性模型的公式包括:

18、;

19、t;

20、;

21、;

22、;

23、式中: q表示应力张量;q1表示黏弹性应力分量;q2表示纯黏性应力分量;t表示形变速率张量;θi表示与拉伸黏度相关的材料参数;κi表示与第二法向应力差相关的参数;△表示下随体时间导数;▽表示上随体时间导数;τi表示松弛时间;表示零剪切黏度中纯黏性分量的占比;表示零剪切黏度。

24、一种可选的实现方式中,所述厚度预测模型的建立包括:

25、获取样本集,所述样本集均包括多个测试样本;所述测试样本包括输入数据和输出数据,所述输入数据包括所述压延间距和所述待处理材料对应的所述应力张量,所述输出数据包括所述待处理材料被压延后的实际厚度;

26、利用所述输入数据和所述输出数据,进行深度学习模型训练;若所述深度学习模型预测的所述待处理材料被压延后的厚度特征值与测量得到的实际厚度的特征值处于预设范围,则训练结束并获得所述厚度预测模型。

27、本申请实施例第二方面,提供了一种智能控制厚度的系统,应用于压延装置,包括:

28、第一数据获取模块,用于确定待处理材料及待处理材料进行处理后的期望厚度;

29、第二数据获取模块,用于确定与所述待处理材料对应的黏弹性模型,并基于所述待处理材料的材料参数与所述黏弹性模型确定与所述待处理材料的应力张量;

30、预测模块,用于基于所述应力张量、所述期望厚度及训练好的厚度预测模型得到压延间距参数;其中,所述厚度预测模型以数量达到预设值的所述压延装置对应的压延间距、所述应力张量及以压延后的实际厚度作为样本数据进行训练得到;

31、执行模块,用于基于所述压延间距参数确定控制参数,并基于所述控制参数控制所述压延装置进行压延操作。

32、本申请实施例第三方面,提供了一种压延装置,包括控制模块,其中,所述控制模块用于执行如上所述的智能控制厚度的方法;

33、所述压延装置还包括第一压延辊筒和第二压延辊筒,其中,所述第一压延辊筒与所述第二压延辊筒转动方向相反;所述第一压延辊筒和所述第二压延辊筒之间形成有压延口,所述压延口位于所述第一压延辊筒和所述第二压延辊筒之间间距最小的位置。

34、一种可选的实现方式中,还包括支架,所述支架包括光滑的置物面,所述置物面上滑动铺设有下离型膜,其中,待处理材料置于所述下离型膜上;所述待处理材料通过所述压延口被压延呈片材;所述下离型膜用于通过所述压延口以被所述第二压延辊筒压贴于所述片材的下表面上。

35、一种可选的实现方式中,所述第一压延辊筒上绕设有上离型膜,所述上离型膜用于通过所述压延口以被所述第一压延辊筒压贴于所述片材的上表面上。

36、一种可选的实现方式中,在压延传递方向设置有厚度检测传感器,所述厚度检测传感器距离所述压延口的距离不小于1m。

37、本申请的有益效果包括:

38、本申请提出的智能控制厚度的方法,利用材料的应力张量、期望厚度及训练好的厚度预测模型得到压延间距参数,其中,基于压延间距参数确定控制参数,并通过控制参数控制压延装置进行压延操作。如此便可以实现对材料压延定型后的实际厚度进行准确的控制,使得压延后的成品达到期望厚度。

技术特征:

1.一种智能控制厚度的方法,应用于压延装置,其特征在于,包括:

2.根据权利要求1所述的智能控制厚度的方法,其特征在于,还包括:

3.根据权利要求2所述的智能控制厚度的方法,其特征在于,基于所述厚度曲线,预测未来预设时间段内所述厚度曲线的斜率变化;

4.根据权利要求1所述的智能控制厚度的方法,其特征在于,所述黏弹性模型的公式包括:

5.根据权利要求1所述的智能控制厚度的方法,其特征在于,所述厚度预测模型的建立包括:

6.一种智能控制厚度的系统,应用于压延装置,其特征在于,包括:

7.一种压延装置,其特征在于,包括控制模块,其中,所述控制模块用于执行权利要求1-5中任一项所述的智能控制厚度的方法;

8.根据权利要求7所述的压延装置,其特征在于,还包括支架,所述支架包括光滑的置物面,所述置物面上滑动铺设有下离型膜,其中,待处理材料置于所述下离型膜上;所述待处理材料通过所述压延口被压延呈片材;所述下离型膜用于通过所述压延口以被所述第二压延辊筒压贴于所述片材的下表面上。

9.根据权利要求8所述的压延装置,其特征在于,所述第一压延辊筒上绕设有上离型膜,所述上离型膜用于通过所述压延口以被所述第一压延辊筒压贴于所述片材的上表面上。

10.根据权利要求9所述的压延装置,其特征在于,在压延传递方向设置有厚度检测传感器,所述厚度检测传感器距离所述压延口的距离不小于1m。

技术总结

本申请提供了一种智能控制厚度的方法、系统及压延装置,涉及压延技术领域。智能控制厚度的方法包括:确定待处理材料及待处理材料进行处理后的期望厚度;确定与所述待处理材料对应的黏弹性模型,并基于所述待处理材料的材料参数与所述黏弹性模型确定与所述待处理材料的应力张量;基于所述应力张量、所述期望厚度及训练好的厚度预测模型得到压延间距参数;基于所述压延间距参数确定控制参数,并基于所述控制参数控制所述压延装置进行压延操作。该方法可以实现对材料压延定型后的实际厚度进行准确的控制。

技术研发人员:徐维富,任俊,谭志洲,唐新开

受保护的技术使用者:深圳市德镒盟电子有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!