一种鞋底成型模具及其制作工艺的制作方法

本发明涉及成型模具,尤其涉及一种鞋底成型模具及其制作工艺。

背景技术:

1、鞋子是我们生活中常见的服饰之一,鞋子的种类多种多样,不同的鞋子起到了不同的效果,按照其用途的不同,分为日常生活鞋、劳动保护鞋、运动鞋、旅游鞋、雨鞋、滑板鞋、溜冰鞋、舞鞋等等,其中,鞋子的鞋底是鞋子重要的组成部分之一,鞋底的舒适程度直接决定了鞋子在穿着后的舒适程度,鞋底的制作工艺有很多种,有注射成型、压力发泡成型等,而无论何种成型方式,均离不开成型模具,模具都具有型腔,鞋底成型后的形状则由型腔的形状决定,发泡成型则是通过物理发泡剂或化学发泡剂的添加与反应,在型腔内形成了蜂窝状或多孔状结构,从而成型的方式。

2、现有技术中,现有的鞋底成型模具在使用过程中,其开合模多是人工操作,劳动强度大,且效率低,同时成型压力一般由人为进行控制,而人为控制存在一定的误差,从而导致每次成型的压力不同,而若压力不足,则会导致成型的鞋底无法后续使用,同时,在成型完成后,需要人工将成型后的鞋底取下,由于成型需要较高的温度,成型后的模具温度一般都较高,此时取出鞋底易造成烫伤,同时,人工下料的方式效率也较低。

技术实现思路

1、本发明的目的是为了解决现有技术中的问题,而提出的一种鞋底成型模具及其制作工艺。

2、为了实现上述目的,本发明采用了如下技术方案:

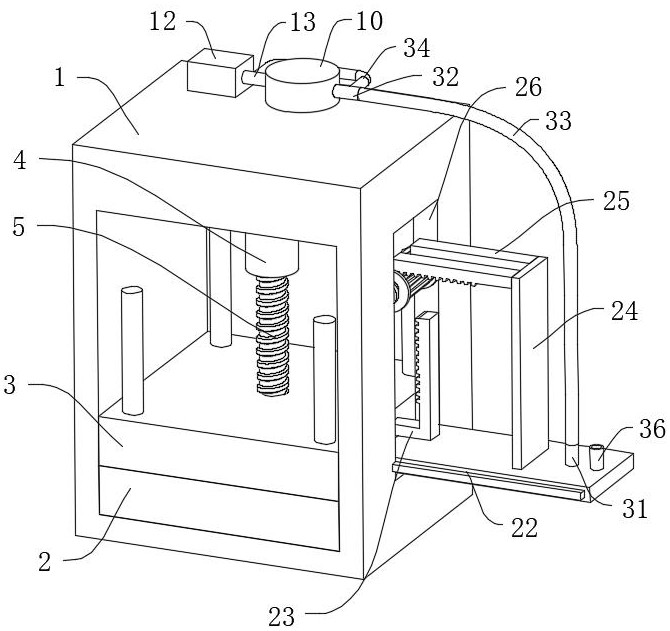

3、一种鞋底成型模具,包括截面为回字形的模架,所述模架内底壁固定连接有定模,所述模架滑动连接有动模,所述模架内设置有开合机构;

4、所述开合机构包括螺纹筒,所述螺纹筒与模架通过轴承贯穿转动连接,所述模架开设有空腔,所述螺纹筒一端贯穿延伸至空腔内并通过轴承贯穿转动连接有功能齿轮,另一端贯穿延伸至所述空腔外部,所述螺纹筒螺纹连接有螺杆,所述螺杆与动模上表面固定连接,所述功能齿轮内设置有联动部件,所述模架顶壁通过轴承贯穿转动连接有转轴,所述模架上表面固定连接有气动块,所述气动块为空心结构,所述转轴与气动块通过轴承贯穿转动连接,所述转轴一端贯穿延伸至空腔内并过盈配合有驱动齿轮,另一端贯穿延伸至所述气动块内并固定连接有多个叶片,所述模架上表面固定连接有多功能泵,所述多功能泵固定连接有第一管,所述第一管与气动块贯穿固定连接并延伸至其内部。

5、进一步,所述联动部件包括环形板,所述环形板与螺纹筒贯穿固定连接,所述环形板上表面固定连接有多个固定杆,所述固定杆通过轴承贯穿转动连接有转块,所述转块与环形板之间固定连接有第一扭簧,所述环形板上表面固定连接有多个挡块、第一导电块,所述转块靠近对应的所述第一导电块一侧的侧壁固定嵌设有第二导电块,所述功能齿轮内侧壁固定连接有多个顶块。

6、进一步,所述模架处设置有自动下料机构,所述自动下料机构包括矩形孔,所述矩形孔开设在模架侧壁,所述模架通过矩形孔贯穿滑动连接有滑动块,所述滑动块为空心结构,所述动模侧壁固定连接有第一齿条,所述滑动块上表面固定连接有竖板,所述竖板侧壁固定连接有两个第二齿条,所述矩形孔相对的两个内侧壁之间通过轴承转动连接有杆件,所述杆件通过轴承贯穿转动连接有传动齿轮,所述杆件贯穿固定连接有两个转板,所述转板与矩形孔内侧壁之间固定连接有第二扭簧,所述第一齿条、第二齿条均与所述传动齿轮啮合。

7、进一步,所述自动下料机构还包括两个吸盘,所述吸盘与滑动块底壁贯穿固定连接,所述滑动块顶壁贯穿固定连接有第二管、第五管,所述气动块侧壁贯穿固定连接有第三管,所述第三管与第二管之间固定连接有软管,所述第一管与第三管共同贯穿固定连接有第四管。

8、进一步,所述第四管内设置有泄压阀,所述第五管内设置有单向阀。

9、进一步,所述驱动齿轮的齿数小于所述功能齿轮的齿数。

10、进一步,所述传动齿轮与杆件之间的转动连接处设置有阻尼垫圈。

11、本发明还提供了一种鞋底成型的制作工艺,包括以下步骤:

12、s1、准备阶段:将定模的型腔进行清洗,并对定模与动模进行预热,预热至0℃-100℃;

13、s2、原料准备:将待使用的eva发泡材料进行切块,切成7cm3-9cm3的正方体小块备用;

14、s3、成型阶段:将eva发泡材料置于定模的型腔内,启动多功能泵,通过开合机构使得动模向下运动,当压力达到额定值时,开始对定模与动模进行加热,加热至200℃-250℃,保持该温度发泡成型1min—2min;

15、s4、开模下料阶段:启动多功能泵,通过开合机构使得动模向上运动开模,同时滑动块滑入动模与定模之间,并将形成的鞋底吸附,而后滑动块复位,将成型的鞋底从动模与定模之间取出;

16、s5、冷却阶段;取出成型后的鞋底,在下一个成型阶段,通过吸盘喷出空气,成型后的鞋底进行冷却。

17、本发明具有以下优点:

18、1、通过多功能泵进行泵吸气,再通过空气对叶片的作用,带动转轴转动,从而使得驱动齿轮转动,再通过驱动齿轮与功能齿轮的啮合,以及螺纹筒和螺杆的配合,完成开合模,相较于现有技术的人工开合模,其劳动强度更低;

19、2、在合模的过程中,功能齿轮在转动的过程中,使得功能齿轮内的顶块与转块接触,通过顶块对转块的推力带动螺纹筒转动,从而使得动模下滑,在动模与定模接触后,合模压力不断增加,此时螺纹筒的转动阻力也在不断增大,空气通过气动块的压力也在不断增加,直至增大至泄压阀的打开值,泄压阀打开,空气直接通过第四管通过,不再驱动功能齿轮转动,即在合模压力达到一定值后,即可自动停止增加压力,保持该压力,从而保证稳定的合模压力;

20、3、合模压力达到一定值后,转块克服第一扭簧弹力,在顶块的推动下发生转动,使得第一导电块与第二导电块接触,从而使得动模与定模的加热部件通电,即在合模压力达到一定值后,可以自动开始进行加热成型,使得模具的自动化程度更高;

21、4、成型完成后开模时,动模上升,通过第一齿条、第二齿条与传动齿轮的啮合,使得滑动块先滑入动模与定模之间,而后再滑出,滑动的同时,吸盘还进行吸气,从而使得滑动块滑至动模与定模之间时,通过吸盘将成型后的鞋底吸附,再将其移出,进而完成了自动下料,进一步的提高了模具的自动化程度,提高加工效率;

22、5、自动下料避免人工下料人手靠近高温模具,从而避免了烫伤的情况出现,大大提高了模具的安全性;

23、6、将成型后的鞋底取出后,在下一个合模成型阶段,吸盘会喷出空气,从而加速刚刚取出的鞋底处的空气流动,加速鞋底的冷却,降低冷却时间。

技术特征:

1.一种鞋底成型模具,包括截面为回字形的模架(1),其特征在于,所述模架(1)内底壁固定连接有定模(2),所述模架(1)滑动连接有动模(3),所述模架(1)内设置有开合机构;

2.根据权利要求1所述的一种鞋底成型模具,其特征在于,所述多功能泵(12)固定连接有第一管(13),所述第一管(13)与气动块(10)贯穿固定连接并延伸至其内部,所述联动部件包括环形板(14),所述环形板(14)与螺纹筒(4)贯穿固定连接,所述环形板(14)上表面固定连接有多个固定杆(15),所述固定杆(15)通过轴承贯穿转动连接有转块(16),所述转块(16)与环形板(14)之间固定连接有第一扭簧(17),所述环形板(14)上表面固定连接有多个挡块(19)、第一导电块(20),所述转块(16)靠近对应的所述第一导电块(20)一侧的侧壁固定嵌设有第二导电块(21),所述功能齿轮(7)内侧壁固定连接有多个顶块(18)。

3.根据权利要求2所述的一种鞋底成型模具,其特征在于,所述模架(1)处设置有自动下料机构,所述自动下料机构包括矩形孔(26),所述矩形孔(26)开设在模架(1)侧壁,所述模架(1)通过矩形孔(26)贯穿滑动连接有滑动块(22),所述滑动块(22)为空心结构,所述动模(3)侧壁固定连接有第一齿条(23),所述滑动块(22)上表面固定连接有竖板(24),所述竖板(24)侧壁固定连接有两个第二齿条(25),所述矩形孔(26)相对的两个内侧壁之间通过轴承转动连接有杆件(27),所述杆件(27)通过轴承贯穿转动连接有传动齿轮(28),所述杆件(27)贯穿固定连接有两个转板(29),所述转板(29)与矩形孔(26)内侧壁之间固定连接有第二扭簧(30),所述第一齿条(23)、第二齿条(25)均与所述传动齿轮(28)啮合。

4.根据权利要求3所述的一种鞋底成型模具,其特征在于,所述自动下料机构还包括两个吸盘(37),所述吸盘(37)与滑动块(22)底壁贯穿固定连接,所述滑动块(22)顶壁贯穿固定连接有第二管(31)、第五管(36),所述气动块(10)侧壁贯穿固定连接有第三管(32),所述第三管(32)与第二管(31)之间固定连接有软管(33),所述第一管(13)与第三管(32)共同贯穿固定连接有第四管(34)。

5.根据权利要求4所述的一种鞋底成型模具,其特征在于,所述第四管(34)内设置有泄压阀(35),所述第五管(36)内设置有单向阀。

6.根据权利要求5所述的一种鞋底成型模具,其特征在于,所述驱动齿轮(9)的齿数小于所述功能齿轮(7)的齿数。

7.根据权利要求6所述的一种鞋底成型模具,其特征在于,所述传动齿轮(28)与杆件(27)之间的转动连接处设置有阻尼垫圈。

8.一种使用如权利要求7所述的鞋底成型模具的制作工艺,其特征在于,包括以下步骤:

技术总结

本发明公开了一种鞋底成型模具及其制作工艺,包括截面为回字形的模架,所述模架内底壁固定连接有定模,所述模架滑动连接有动模,所述模架内设置有开合机构;所述开合机构包括螺纹筒,所述螺纹筒与模架通过轴承贯穿转动连接,所述模架开设有空腔,所述螺纹筒一端贯穿延伸至空腔内并通过轴承贯穿转动连接有功能齿轮,另一端贯穿延伸至所述空腔外部,所述螺纹筒螺纹连接有螺杆,所述螺杆与动模上表面固定连接,所述功能齿轮内设置有联动部件。优点在于:本发明的模具可以自动完成合模,并控制合模压力,大大降低劳动强度,同时合模完成后自动开始加热,且成型完成后自动下料,自动化程度更高,提高加工效率。

技术研发人员:丁鸿达,蔡培吟,赖美林,熊文雯

受保护的技术使用者:福建荣阳鞋业有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!