一种锅炉用快速吸热管及使用该吸热管的吸热锅炉的制作方法

1.本实用新型涉及锅炉内吸热管,高效节能快速吸热的技术领域,具体涉及一种锅炉用快速吸热管及使用该吸热管的吸热锅炉。

背景技术:

2.近年来随着锅炉技术的不断发展,锅炉在使用时升温速度慢,能源燃烧时产生的热量吸收转换率低,热量被吸收速度慢,不能被利用的热量排出温度高,造成热量损失严重,另外,锅炉内吸热管制造工艺复杂,是锅炉制造的普遍技术难题。

技术实现要素:

3.针对现有技术的不足,本实用新型提供一种锅炉用快速吸热管及使用该吸热管的吸热锅炉,该吸热管制造简单,安全实用,热量利用转换率高,配合在吸热锅炉内使用,可显著提升加热效率,减少资源浪费。

4.本实用新型是通过如下技术方案实现的:

5.提供一种锅炉用快速吸热管,吸热管为直管,且直管内沿长度方向间隔、交错布置有若干个吸热阻火墙,各吸热阻火墙的高度均小于直管的直径且大于直管的半径。

6.本方案的吸热管采用直管形式,在内部焊接多个吸热阻火墙,通过吸热阻火墙对燃烧的火焰进行阻隔,使得能源燃烧时产生的热量在吸热管内反复吸收转换,来实现能源燃烧时产生的热量被充分吸收利用,剩余不能被利用的热量排出温度低,减少能源浪费,相比于现有技术中蛇形吸热管,制造成本低,吸热效果好,能显著提升吸热效率。

7.进一步的,各吸热阻火墙之间平行设置。

8.平行设置的吸热阻火墙具有规律性,相比于杂乱设置的吸热防火墙不仅便于加工制造,而且在使用时为燃烧热量提供稳定的阻火性能,保证使用的稳定性。

9.一种使用所述的锅炉用快速吸热管的吸热锅炉,包括锅炉外胆,锅炉外胆内底面通过底座安装有燃烧室,燃烧室的顶部连接有若干个与燃烧室连通的快速吸热管,各快速吸热管的顶端通过一封头共同连接有一烟囱,烟囱的上端伸出锅炉外胆外。

10.进一步的,封头为空心的圆台体,圆台体的下底面与所述的快速吸热管的上端连通,圆锥体的上顶面与烟囱的下端连通。

11.采用圆台体的封头,在下底面将各吸热管连接固定,并与其连通,配合上顶面连通的烟囱,将燃烧室与烟囱连通,实现吸热排烟的功能,防止烟气泄露。

12.本实用新型的有益效果:

13.本实用新型的锅炉内吸热管,可适用于除电加热以外的各种锅炉,以及除电能以外所有能源燃烧时吸热使用,具有高效节能快速吸热的特点,可快速吸收能源燃烧时产生的热量,热量转换率高,热量转换速度快。其制造简单,安全实用,使用方便。在吸热管内交叉焊接多个吸热阻火墙,每个吸热阻火墙为留有热量循环反转的空间,使能源燃烧时产生的热量在吸热管内反复吸收转换,来实现能源燃烧时产生的热量被充分吸收利用,剩余不

能被利用的热量排出温度低,减少能源浪费,提升锅炉的燃烧经济性。

附图说明

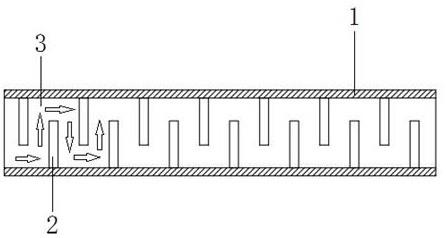

14.图1为本实用新型中快速吸热管的结构示意图;

15.图2为本实用新型中吸热锅炉的结构示意图。

16.图中所示:

17.1、直管,2、吸热阻火墙,3、阻火通道,4、锅炉外胆,5、底座,6、燃烧室,7、封头,8、烟囱。

具体实施方式

18.为能清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

19.一种锅炉用快速吸热管,吸热管为直管1,且直管1内沿长度方向间隔、交错布置有若干个吸热阻火墙2,各吸热阻火墙2的高度均小于直管1的直径且大于直管1的半径,各个吸热阻火墙2之间在直管1内形成一个弯折的阻火通道3,用于火焰进行吸收并吸热。

20.各吸热阻火墙2之间平行设置。在本实施例中,各吸热阻火墙2之间均与直管1内壁垂直焊接,进而保证对燃烧火焰的最大阻火阻力,使其发挥最大阻火效果。火焰在直管1内运动过程中,被吸热管内阻火墙2不断阻挡并吸热,使得余火的热量能够充分被吸热管吸收,降低了排出烟囱的烟气温度,提升了整体吸热效果。

21.一种使用所述的锅炉用快速吸热管的吸热锅炉,包括锅炉外胆4,锅炉外胆4内底面通过底座5安装有燃烧室6,燃烧室6的顶部连接有若干个与燃烧室6连通的快速吸热管,各快速吸热管的顶端通过一封头7共同连接有一烟囱8,烟囱8的上端伸出锅炉外胆4外。

22.封头7为空心的圆台体,圆台体的下底面与所述的快速吸热管的上端连通,圆锥体的上顶面与烟囱8的下端连通。

23.为了证明本实用新型的有益效果,对本实用新型的快速吸热管与传统吸热管进行试验。具体的:以焊接本实用新型的吸热管的锅炉或蒸汽机与焊接传统吸热管的锅炉或蒸汽机做比较:

24.1、吸热速度

25.通过试验焊接本发明吸热管的锅炉或蒸汽机与焊接传统吸热管的锅炉或蒸汽机,在同等能源和同等燃烧机的情况下在加热时间上做比较:

26.以50公斤水在20度的情况下加热到100度为例:

27.锅炉或蒸汽机焊接用本发明吸热管,把50公斤的水从20度加热到100度大约需要时间在220秒左右。

28.锅炉或蒸汽机焊接用传统吸热管,把50公斤的水从20度加热到100度大约需要时间在260秒左右。

29.锅炉或蒸汽机焊接本发明吸热管跟传统吸热管,在吸热速度做比较大约可以节省时间在15%左右。

30.2、热量转换

31.通过试验焊接本发明吸热管的锅炉或蒸汽机与焊接传统吸热管的锅炉或蒸汽机,在消耗同等能源和使用同等燃烧机的情况下,生产从20度加热到100度水的数量(公斤)做

比较:

32.以使用5公斤液态液化石油气为例(1公斤液态液化石油气发热量在11000大卡左右,5公斤发热量就是55000打卡左右。1公斤水从20度加热到100度大约需要80打卡的热量,也就是说5公斤液态液化石油气,在热转换率100%的情况下,大约可以把687公斤的水从20度加热到100度)。

33.锅炉或蒸汽机焊接传统吸热管时,传统吸热管的热量转换率在80%到85%之间。也就是说用5公斤液态液化石油气大约可以把560公斤的水从20度加热到100度。

34.锅炉或蒸汽机焊接本发明吸热管时,本发明吸热管的热量转换率在95%左右,也就是说5公斤液态液化气大约可以把650公斤的水从20度加热到100度。

35.通过试验同样是5公斤液态液化石油气,本实用新型的吸热管比传统吸热管多烧开90公斤左右的热水,节约能源在15%左右。

36.3、排烟温度

37.通过试验焊接本发明吸热管的锅炉或蒸汽机与焊接传统吸热管的锅炉或蒸汽机,在同等条件下燃烧时废气排出温度(排烟温度)作比较:

38.锅炉或蒸汽机焊接传统吸热管时,废气排出的温度在175度到180度之间。

39.锅炉或蒸汽机焊接本发明吸热管时,废气排出温度在105度到110度之间。

40.锅炉或蒸汽机焊接本发明吸热管比传统吸热管废气排出温度降低了70度左右,废气排出温度降低非常明显,热量转换利用率更高。

41.当然,上述说明也并不仅限于上述举例,本实用新型未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述;以上实施例及附图仅用于说明本实用新型的技术方案并非是对本实用新型的限制,参照优选的实施方式对本实用新型进行了详细说明,本领域的普通技术人员应当理解,本技术领域的普通技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换都不脱离本实用新型的宗旨,也应属于本实用新型的权利要求保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1