一种基于混合智能优化算法的火力发电锅炉主汽温控制系统的制作方法

1.本发明涉及火力发电锅炉燃烧优化技术领域,尤其涉及一种发电锅炉主汽温控制系统。

背景技术:

2.发电锅炉的过热器是在高温高压下的环境运行的,其出口的过热蒸汽温度是锅炉运行的主要参数之一,对电厂的安全经济运行有重大影响。主汽温过高会使机组的运行安全性降低。主汽温过低则会降低机组的热效率,经济性得不到保障。同时,主汽温偏低会使蒸汽含水量增加,从而缩短汽轮机使用寿命。因此,必须严格控制锅炉主蒸汽温度在给定数值范围内。

3.目前火电机组主汽温度控制系统普遍采用传统的pid串级控制,这种控制方案虽然现场调试简单,但是不能适应主汽温度控制系统的变参数、大惯性、大时滞的特性,这导致主汽温度自动控制系统普遍存在负荷平稳时自动控制品质良好,但在负荷变化、启/停磨煤机等过程中,主汽温度波动大,甚至自动不能投入,导致运行人员劳动强度增加,机组出力和安全经济性降低。

4.针对现有技术对于主汽温的控制无法较好的兼顾锅炉主汽温度控制与其在实际工业现场推广应用的问题,为了解决上述生产技术难题,本发明提供了一种发电锅炉主汽温控制方法,该方法适用于dcs系统,能减轻现场运行人员的工作强度,提高机组运行经济性,并使系统具有较强的稳定性。

技术实现要素:

5.为了解决发电锅炉主汽温控制技术难题,本发明提供了一种控制结构相对简单、控制效果稳定、安全性较高的发电锅炉主汽温控制系统。

6.为了达到上述目的,本发明一种能够有效控制发电锅炉主汽温控制系统,包括:锅炉主汽温串级控制系统;

7.所述的锅炉主汽温串级控制系统将导前区汽温pid控制器作为副调节器,用于主汽温的粗调和对产生的干扰进行快速响应;以rbf-混合优化算法控制器作为主汽温控制的主调节器,对主汽温进行细调;

8.所述的rbf-混合优化算法控制器,由rbf神经网络锅炉主汽温辨识模型与混合优化算法组合构成。

9.其中,所述的rbf神经网络锅炉主汽温辨识模型,以燃料量、烟气含氧量、主蒸汽流量、一级减温水流量、二级减温水流量作为输入变量,其中控制变量减温水流量,扰动变量为主蒸汽流量、燃料量、烟气含氧量;网络输出参数为主蒸汽温度;

10.其中,

11.主汽温目标函数如式(1)所示。

[0012][0013]

x={x1,x2,x3,x4,x5}

[0014][0015]

式中,q为主目标函数,m

p

、m

pb

分别为实际超调量与期望超调量大小,分别为曲线衰减率与衰减率最小值,tr、t

max

分别为上升时间及上升时间最大值。x为系统输入,x1,x2,x3,x4,x5分别为燃料量、主蒸汽流量、一级减温水流量、二级减温水流量以及烟气含氧量,y(x)为主蒸汽温度,由rbf网络模型输出。

[0016]

进一步的,所述的混合优化算法为:先采用模拟退火算法计算,如果同一温度的多个不同最优值之间的差值小于某一设定值,那么结束模拟退火算法转换为最小二乘法,并将该多个不同最优值作为最小二乘法算法的初值代入。

[0017]

进一步的,所述的转换的准则为:

[0018][0019]

式中:当前温度t下的最优适应度值,是当前温度t下的之后的第j个最优适应度值,s0为当前温度t内选取的最优适应度值个数,小于当前温度的迭代次数。

[0020]

本系统采用混合优化算法目标函数,对主汽温控制系统进行pid整定。以现场稳定运行时的数据实时作为系统输入,辨识所得模型建立锅炉过热汽温控制模型,并将导前区汽温pid控制器作为副调节器,用于主汽温的粗调和对产生的干扰进行快速响应;以rbf-混合优化算法控制器作为主汽温控制的主调节器,对主汽温进行细调。因此能快速消除主蒸汽温度强滞后性、大惯性等特性对系统的干扰。

附图说明

[0021]

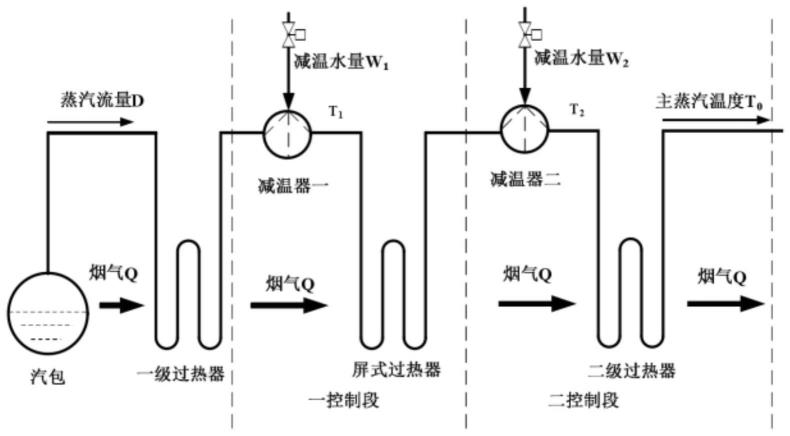

图1主汽温控制系统工艺流程图

[0022]

图2基于rbf网络辨识的主汽温控制系统模型结构图

[0023]

图3主汽温串级控制系统设计框图

[0024]

图4主汽温控制系统pid参数混合优化算法

具体实施方式

[0025]

下面结合附图对本发明作进一步详细说明。

[0026]

实施例

[0027]

本发明基于混合智能优化算法的火力发电锅炉主汽温控制系统主要分为以下步

骤:

[0028]

1)rbf网络模型构建

[0029]

将rbf网络模型输入设置为:烟气热量、主蒸汽流量、减温水流量。但实际仿真过程中,由于烟气热量无法直接测量,所以本文以燃料量与烟气含氧量两种变量间接代替烟气热量作为输入变量;减温水流量依据现场实际工况,调整为一级减温水流量与二级减温水流量。所以rbf网络模型输入参数为:燃料量、烟气含氧量、主蒸汽流量、一级减温水流量、二级减温水流量,其中控制变量减温水流量,扰动变量为主蒸汽流量、燃料量、烟气含氧量。网络输出参数为主蒸汽温度。构建主汽温控制系统模型结构如图2所示。

[0030]

2)基于混合优化算法的锅炉主汽温优化控制系统设计该主汽温控制系统主要优化问题在于保证火电机组安全稳定运行的同时,使得主汽温在允许范围内波动。本系统设计以火力发电锅炉主汽温控制系统超调量为主要约束函数设立目标函数。同时,以燃料量、主蒸汽流量、一级减温水流量、二级减温水流量以及烟气含氧量为输入参数,主汽温度为输出参数建立输入输出模型。主汽温目标函数如式(1)所示。

[0031][0032]

x={x1,x2,x3,x4,x5}

[0033][0034]

式中,q为主目标函数,m

p

、m

pb

分别为实际超调量与期望超调量大小,分别为曲线衰减率与衰减率最小值,tr、t

max

分别为上升时间及上升时间最大值。x为系统输入,x1,x2,x3,x4,x5分别为燃料量、主蒸汽流量、一级减温水流量、二级减温水流量以及烟气含氧量,y(x)为主蒸汽温度,由rbf网络模型输出。

[0035]

此外,本系统以混合优化算法整定主汽温控制系统pid参数,利用最小二乘法在相同均方误差中寻找最优参数的特点,可避免控制器参数陷入局部最优。首先对最小二乘法求解中的jacobian矩阵进行变换消除其中冗余参数,通过设定判定准则并实现模拟退火算法和最小二乘法的混合,结合两者全局优化性能和高效局部的优化能力进行参数整定,提高控制器品质。

[0036]

适应度公式为:

[0037][0038]

转换准则为:

[0039]

[0040]

式中:当前温度t下的最优适应度值,是当前温度t下的之后的第j个最优适应度值,s0为当前温度t内选取的最优适应度值个数,小于当前温度的迭代次数。

[0041]

综上,融合算法的过程如下,先采用sa算法计算,若满足切换准则表明进入全局最优解的区域,退出sa算法,将满足准则的解作为lm算法的初值代入,通过运算得到最优解,具体的流程图如图4所示。

[0042]

3)主汽温串级控制系统设计

[0043]

本系统以式(1)为混合优化算法目标函数,对主汽温控制系统进行pid整定。以现场稳定运行时的数据实时作为系统输入,辨识所得模型建立锅炉过热汽温控制模型。为快速消除主蒸汽温度强滞后性、大惯性等特性对系统的干扰,将导前区汽温pid控制器作为副调节器,用于主汽温的粗调和对产生的干扰进行快速响应;以rbf-混合优化算法控制器作为主汽温控制的主调节器,对主汽温进行细调。主汽温串级控制系统结构如图3所示。

[0044]

以上示意性地对本发明创造及其实施方式进行了描述,该描述没有限制性,在不背离本发明的精神或者基本特征的情况下,能够以其他的具体形式实现本发明。附图中所示的也只是本发明创造的实施方式之一,实际的结构并不局限于此,权利要求中的任何附图标记不应限制所涉及的权利要求。所以,如果本领域的普通技术人员受其启示,在不脱离本创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本专利的保护范围。此外,“包括”一词不排除其他元件或步骤,在元件前的“一个”一词不排除包括“多个”该元件。产品权利要求中陈述的多个元件也可以由一个元件通过软件或者硬件来实现。第一,第二等词语用来表示名称,而并不表示任何特定的顺序。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1