炉膛防爆控制系统、控制方法及锅炉

1.本发明涉及锅炉炉膛防爆领域,尤其涉及一种炉膛防爆控制系统、控制方法及锅炉。

背景技术:

2.国内外燃气锅炉的炉膛和烟道爆炸事故屡有发生,爆炸原因包括:一是锅炉点火前,因阀门不严、误操作、一次点火不着等原因导致燃气漏入炉膛,而又未对炉膛、烟道进行吹扫或吹扫时间不够、风量不足,从而导致点火时发生爆炸;二是由于燃烧器前燃气压力或风压波动太大引起脱火或回火,锅炉因此在运行中熄火,从而导致运行时发生爆炸;三是当锅炉燃烧不良时,可燃气体进入锅炉后部烟道,与后部烟道漏入的空气混合形成的爆炸性气体,在高温作用下引起二次燃烧或爆炸。

3.目前炉膛防爆控制措施主要采用有:锅炉装设防爆门,提高锅炉炉膛的抗爆泄压能力;锅炉点火前炉膛吹扫,降低炉膛内可燃气浓度;锅炉异常熄火时自动切断燃料供给,防止形成爆炸条件,从而起到防爆作用。在燃烧过程中,传统炉膛防爆保护装置存在燃烧器火检数量众多、炉膛吹扫易出现问题、炉膛吹扫后仍可能有可燃气体泄漏、燃烧会导致炉膛压力波动等问题,因此非常容易使得炉膛不稳定,进而引起爆炸,对运行环境和人员素质要求极高。

技术实现要素:

4.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的目的在于提出一种炉膛防爆控制系统。本发明采用气体检测单元及压力变送器对炉膛内的燃烧工况进行实时监测,再通过燃烧器控制系统判断实时监测结果并做出相应的控制,显著降低了传统炉膛防爆保护拒动概率,显著提高了传统炉膛防爆控制装置的可靠性,进而显著提高了锅炉的安全性。

5.在本发明的一个方面,本发明提出了一种炉膛防爆控制系统。根据本发明的实施例,所述炉膛防爆控制系统包括:

6.可燃气体检测单元,所述可燃气体检测单元与炉膛相连,所述可燃气体检测单元用于将所述炉膛内烟气中的可燃气体的浓度转化为可燃气体电信号;

7.氧气检测单元,所述氧气检测单元与所述炉膛相连,所述氧气检测单元用于将所述炉膛内烟气中的氧气浓度转化为氧气电信号;

8.压力变送器,所述压力变送器与所述炉膛相连,所述压力变送器用于将所述炉膛内的烟气的压力值转化为压力电信号;

9.燃烧器控制系统,所述燃烧器控制系统分别与所述可燃气体检测单元、所述氧气检测单元、所述压力变送器、燃烧器和炉膛相连,所述燃烧器控制系统用于接收所述可燃气体电信号、所述氧气电信号和所述压力电信号,以根据所述可燃气体电信号、所述压力电信号和所述氧气电信号对所述燃烧器和所述炉膛状况进行判断并做出相应的控制模式。

10.根据本发明实施例的炉膛防爆控制系统,本发明采用可燃气体检测单元对炉膛内的可燃气体的浓度进行实时监测且采用氧气检测单元对炉膛内的氧气浓度进行实时监测,从而弥补了炉膛内可燃气体和氧气可能泄漏的缺陷,大大减少了全炉膛防爆保护拒动概率,尤其在锅炉运行过程中,以上检测手段可以发挥更大的作用;采用压力变送器对炉膛烟气的压力值进行实时监测,从而提高了传统炉膛压力检测能力,避免炉膛燃烧过程中出现压力波动、回火等情况而引发炉膛爆燃重大事故的发生,尤其在锅炉运行过程中,以上检测手段可以发挥更大的作用;采用气体检测单元及压力变送器对炉膛内的燃烧工况进行实时监测,再通过燃烧器控制系统判断实时监测结果并做出相应的控制,检测装置结构简单,信号检测精度高,判断过程快速且准确,从而显著降低了炉膛防爆保护拒动概率,显著提高了传统炉膛防爆控制装置的可靠性,进而显著提高了锅炉的安全性。

11.另外,根据本发明上述实施例的炉膛防爆控制系统还可以具有如下附加的技术特征:

12.在本发明的一些实施例中,所述可燃性气体选自甲烷、一氧化碳和氢气中的至少一种。

13.在本发明的一些实施例中,所述可燃气体检测单元为可燃气体检测仪。

14.在本发明的一些实施例中,所述氧气检测单元为氧气检测仪。

15.在本发明的一些实施例中,所述可燃气体检测仪的数量设置为多组。

16.在本发明的一些实施例中,所述氧气检测仪的数量设置为多组。

17.在本发明的一些实施例中,所述压力变送器的数量设置为多组。

18.在本发明的一些实施例中,所述燃烧器控制系统通过电信号分别与所述可燃气体检测单元、所述氧气检测单元、所述压力变送器、所述燃烧器和所述炉膛相连。

19.在本发明的一些实施例中,所述电信号的传输方式包括有线传输和无线传输。

20.在本发明的一些实施例中,所述有线传输选自电缆传输和光纤传输中的至少一种。

21.在本发明的一些实施例中,所述无线传输为电磁波传输。

22.在本发明的再一个方面,本发明提出了一种炉膛防爆控制方法。根据本发明的实施例,所述方法包括:

23.(1)采用可燃气体检测单元获取炉膛烟气,所述可燃气体检测单元将所述炉膛烟气中的可燃气体的浓度转化为可燃气体电信号;

24.(2)采用氧气检测单元获取炉膛烟气,所述氧气检测单元将所述炉膛烟气中的氧气的浓度转化为氧气电信号;

25.(3)采用压力变送器获取炉膛烟气,所述压力变送器将所述炉膛烟气的压力值转化为压力电信号;

26.(4)将所述可燃气体电信号、所述氧气电信号和所述压力电信号输送至燃烧器控制系统,所述燃烧器控制系统根据所述可燃气体电信号、所述氧气电信号和所述压力电信号对燃烧器和炉膛状况进行判断并做出相应的控制模式。

27.根据本发明实施例的炉膛防爆控制方法,本发明采用可燃气体检测单元将炉膛烟气的可燃气体的浓度转化为可燃气体电信号、采用氧气检测单元将炉膛烟气的氧气的浓度转化为氧气电信号和采用压力变送器将炉膛烟气的压力值转化为压力电信号,实现了对炉

膛烟气的可燃气体浓度、氧气浓度和压力进行实时监测,从而弥补了炉膛内可燃气体和氧气可能泄漏的缺陷以及传统炉膛压力检测能力不足的缺陷,避免炉膛燃烧过程中出现可燃气体和氧气泄漏、压力波动、回火等情况而引发炉膛爆燃重大事故的发生。通过燃烧器控制系统判断实时监测结果并做出相应的控制,检测装置结构简单,信号检测精度高,判断过程快速且准确,从而显著降低了炉膛防爆保护拒动概率,显著提高了传统炉膛防爆控制装置的可靠性,进而显著提高了锅炉的安全性。

28.另外,根据本发明上述实施例的方法还可以具有如下技术方案:

29.在本发明的一些实施例中,所述可燃气体检测单元为可燃气体检测仪。

30.在本发明的一些实施例中,所述氧气检测单元为氧气检测仪。

31.在本发明的一些实施例中,所述可燃气体检测仪的数量设置为多组。

32.在本发明的一些实施例中,所述氧气检测仪的数量设置为多组。

33.在本发明的一些实施例中,所述压力变送器的数量设置为多组。

34.在本发明的一些实施例中,所述燃烧器控制系统根据所述可燃气体电信号、所述氧气电信号和所述压力电信号对所述燃烧器和所述炉膛状况进行判断并做出相应的控制模式的具体方法包括:

35.(4-1)在炉膛点火前,预设氧气浓度安全值对应的电信号为q

1on

,设任一时间点对应的氧气浓度对应的电信号为q1,预设可燃气体浓度安全值对应的电信号为q

2on

,设所述任一时间点对应的可燃气体浓度对应的电信号为q2,当q

1on

》q1且q

2on

《q2时,所述燃烧器控制系统控制所述燃烧器进入点火模式,否则进入保护模式;

36.(4-2)在炉膛运行中,预设炉膛在δt时间段内的压力波动安全值对应的电信号为q

3on

,设δt时间段内的实际压力波动值为y,所述y为δt时间段内的最大压力值与最小压力值的差值,当y》q

3on

值时,所述燃烧器控制系统控制所述燃烧器切断燃烧气阀,所述燃烧器控制系统控制炉膛进入吹扫模式;当y《q

3on

值时,炉膛继续运行;

37.(4-3)在步骤(4-2)中的炉膛吹扫完成后,所述燃烧器控制系统再次判断炉膛内的所述可燃气体电信号和所述氧气电信号,当q

1on

》q1且q

2on

《q2时,所述燃烧器控制系统控制所述炉膛进入停炉模式;否则所述燃烧器控制系统控制所述炉膛进入吹扫模式。

38.在本发明的第三个方面,本发明提出一种锅炉。根据本发明的实施例,所述锅炉具有以上实施例所述的炉膛防爆控制系统。由此,该锅炉具有上述炉膛防爆控制系统的所有优点,在此不再赘述。

39.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过发明的实践了解到。

附图说明

40.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

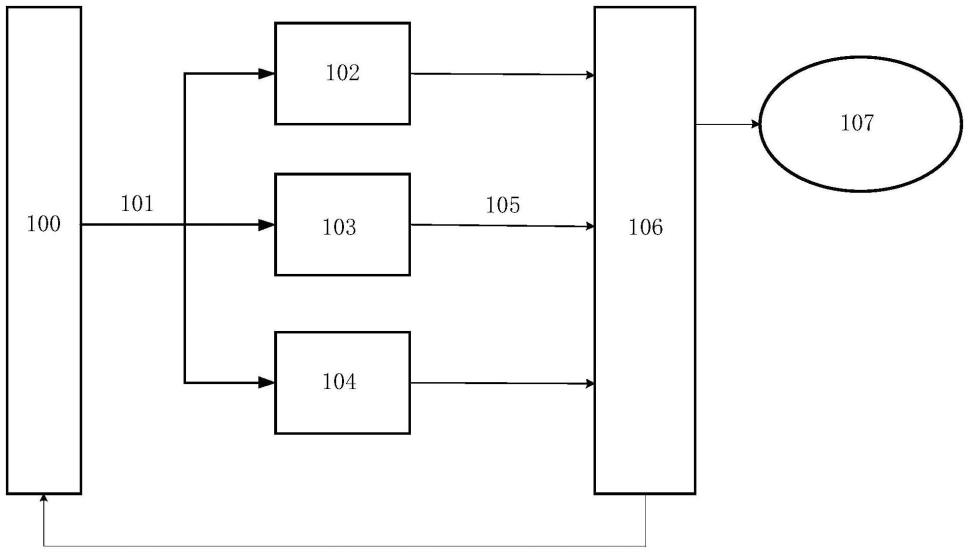

41.图1为本发明一个实施例的炉膛防爆控制系统的示意图。

42.附图标记:

43.100-炉膛,101-管道,102-可燃气体检测单元,103-氧气检测单元,104-压力变送器,105-光缆,106-燃烧器控制系统,107-燃烧器。

具体实施方式

44.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

45.在本发明的一个方面,本发明提出了一种炉膛防爆控制系统。根据本发明的实施例,参考附图1,炉膛防爆控制系统包括:可燃气体检测单元102,上述可燃气体检测单元102与炉膛100相连,上述可燃气体检测单元102用于将上述炉膛100内烟气中的可燃气体的浓度转化为可燃气体电信号;氧气检测单元103,上述氧气检测单元103与上述炉膛100相连,上述氧气检测单元103用于将炉膛100内烟气中的氧气浓度转化为氧气电信号;压力变送器104,上述压力变送器104与上述炉膛100相连,上述压力变送器104用于将上述炉膛100内的烟气中的压力值转化为压力电信号;燃烧器控制系统106,上述燃烧器控制系统106分别与上述可燃气体检测单元102、上述氧气检测单元103、上述压力变送器104、燃烧器107和炉膛100相连,上述燃烧器控制系统106用于接收上述可燃气体电信号、上述氧气电信号和上述压力电信号,以便根据上述可燃气体电信号、上述氧气电信号和上述压力电信号对上述燃烧器107和上述炉膛100状况进行判断并做出相应的控制模式。

46.在本发明的一些具体实施例中,上述可燃气体检测单元102可通过管道101与炉膛100相连。同样地,上述氧气检测单元103可通过管道101与炉膛100相连,上述压力变送器104也可通过管道101与炉膛100相连。

47.在本发明再一些的具体实施例中,上述可燃气体检测单元102可通过光缆105与燃烧器控制系统106相连。同样地,上述氧气检测单元103可通过光缆105与燃烧器控制系统106相连,上述压力变送器104可通过光缆105与燃烧器控制系统106相连,上述燃烧器107可通过光缆105与燃烧器控制系统106相连,上述炉膛100也可通过光缆105与燃烧器控制系统106相连。

48.在本发明又一些的具体实施例中,上述可燃性气体的具体种类并不受特别限制,作为一些具体示例,上述可燃性气体选自甲烷、一氧化碳和氢气中的至少一种,甲烷、一氧化碳和氢气属于锅炉燃烧过程中最主要的可燃性气体,通过对甲烷、一氧化碳和氢气浓度的进行监测有利于更加准确有效的对炉膛可燃气体浓度进行检测。

49.在本发明的又一些具体实施例中,上述可燃气体检测单元为可燃气体检测仪,可燃气体检测仪可以对单一或同时对多种可燃气体浓度进行检测,通过对多种可燃气体浓度进行检测,提高了可燃气体浓度检测准确性,从而更加有效弥补了炉膛内可燃气体可能泄漏的缺陷。需要说明的是,上述可燃气体检测仪的具体结构属于本领域的现有技术,在此不再赘述。

50.在本发明的又一些具体实施例中,上述氧气检测单元为氧气检测仪,氧气检测仪传感器采用电化学传感器,反应灵敏,适用于在工矿企业环境空气中连续检测氧气的百分比浓度,当环境浓度偏高时,会发出报警信号报警,警示现场人员尽快撤离危险区域。需要说明的是,上述氧气检测仪的具体结构属于本领域的现有技术,在此不再赘述。

51.根据本发明的又一些具体实施例,上述可燃气体检测仪的数量设置为多组,通过设置多组可燃气体检测仪可以使得炉膛烟气的可燃气体的浓度检测更加准确有效。

52.根据本发明的又一些具体实施例,上述氧气检测仪的数量设置为多组,通过设置

多组氧气检测仪可以使得炉膛烟气的氧气的浓度检测更加准确有效。

53.根据本发明的又一些具体实施例,上述压力变送器的数量设置为多组,通过设置多组压力变送器可以使得炉膛烟气的压力检测更加准确有效。需要说明的是,上述压力变送器的具体结构属于本领域的现有技术,在此不再赘述。

54.根据本发明的又一些具体实施例,上述燃烧器控制系统106通过电信号分别与上述可燃气体检测单元102、上述氧气检测单元103、上述压力变送器104、上述燃烧器107和上述炉膛100相连,电信号连接方式相比于传统连接方式更加简单有效,连接安全性也大大增加。

55.根据本发明的又一些具体实施例,上述电信号的传输方式包括有线传输和无线传输,上述有线传输选自电缆传输和光纤传输中的至少一种,上述无线传输为电磁波传输。

56.根据本发明的又一些具体实施例,上述控制模式包括点火模式、保护模式、停炉模式和吹扫模式。在炉膛点火前,采用可燃气体检测单元对炉膛的烟气进行可燃气体浓度检测,同时采用氧气检测单元对炉膛的烟气进行氧气浓度检测,并将上述可燃气体浓度信息和氧气浓度信息传输至燃烧器控制系统,采用燃烧器控制系统对可燃气体浓度检测信息与预设可燃气体浓度安全值进行比较且对氧气浓度检测信息与预设氧气浓度安全值进行比较,如果检测合格,燃烧器控制装置控制燃烧器进入点火模式,否则进入保护模式;在炉膛运行中,采用压力变送器对炉膛的烟气进行压力检测,并将上述压力检测信息传输至燃烧器控制系统,采用燃烧器控制系统对压力检测信息与预设压力检测安全值进行比较,如果检测合格,炉膛继续运行,否则上述燃烧器控制系统控制上述燃烧器切断燃烧气阀,上述燃烧器控制系统控制炉膛进入吹扫模式;吹扫模式完成后,再次采用可燃气体检测单元对炉膛的烟气进行可燃气体浓度检测,同时采用氧气检测单元对炉膛的烟气进行氧气浓度检测,并将上述可燃气体浓度信息和氧气浓度信息传输至燃烧器控制系统,采用燃烧器控制系统对可燃气体浓度检测信息与预设可燃气体浓度安全值进行比较且对氧气浓度检测信息与预设氧气浓度安全值进行比较,如果检测合格,上述燃烧器控制系统控制上述炉膛进入停炉模式,否则上述燃烧器控制系统控制上述炉膛进入吹扫模式。

57.由此,本发明采用可燃气体检测单元对炉膛内的可燃气体的浓度进行实时监测且采用氧气检测单元对炉膛内的氧气浓度进行实时监测,从而弥补了炉膛内可燃气体和氧气可能泄漏的缺陷,大大减少了全炉膛防爆保护拒动概率,尤其在锅炉运行过程中,以上检测手段可以发挥更大的作用;采用压力变送器对炉膛烟气的压力值进行实时监测,从而提高了传统炉膛压力检测能力,避免炉膛燃烧过程中出现压力波动、回火等情况而引发炉膛爆燃重大事故的发生,尤其在锅炉运行过程中,以上检测手段可以发挥更大的作用;采用气体检测单元及压力变送器对炉膛内的燃烧工况进行实时监测,再通过燃烧器控制系统判断实时监测结果并做出相应的控制,检测装置结构简单,信号检测精度高,判断过程快速且准确,从而显著降低了炉膛防爆保护拒动概率,显著提高了传统炉膛防爆控制装置的可靠性,进而显著提高了锅炉的安全性。

58.在本发明的再一个方面,本发明提出了一种炉膛防爆控制方法,根据本发明的实施例,上述方法包括:

59.s100:根据可燃气体浓度得到可燃气体电信号

60.在该步骤中,采用可燃气体检测单元获取炉膛烟气,上述可燃气体检测单元将上

述炉膛烟气的可燃气体的浓度转化为可燃气体电信号。

61.s200:根据氧气浓度得到氧气电信号

62.在该步骤中,采用氧气检测单元获取炉膛烟气,上述氧气检测单元将上述炉膛烟气的氧气的浓度转化为氧气电信号。

63.s300:根据压力获取压力电信号

64.在该步骤中,采用压力变送器获取炉膛烟气,上述压力变送器将上述炉膛烟气的压力值转化为压力电信号。

65.s400:通过燃烧器控制系统对三种信号进行判断并做出相应的控制模式

66.在该步骤中,将步骤s100的可燃气体电信号、步骤s200的氧气电信号和步骤s300的压力电信号输送至燃烧器控制系统,上述燃烧器控制系统根据上述可燃气体电信号、上述氧气电信号和上述压力电信号对燃烧器和炉膛状况进行判断并做出相应的控制模式。

67.在本发明的一些具体实施例中,上述可燃性气体的具体种类并不受特别限制,作为一些具体示例,上述可燃性气体选自甲烷、一氧化碳和氢气中的至少一种,甲烷、一氧化碳和氢气属于锅炉燃烧过程中最主要的可燃性气体,通过对甲烷、一氧化碳和氢气浓度的进行监测有利于更加准确有效的对炉膛可燃气体浓度进行检测。

68.根据本发明的再一些具体实施例,上述可燃气体检测单元为可燃气体检测仪,可燃气体检测仪可以对单一或同时对多种可燃气体浓度进行检测,通过对多种可燃气体浓度进行检测,提高了可燃气体浓度检测准确性,从而更加有效弥补了炉膛内可燃气体可能泄漏的缺陷。需要说明的是,上述可燃气体检测仪的具体结构属于本领域的现有技术,在此不再赘述。

69.根据本发明的又一些具体实施例,上述氧气检测单元为氧气检测仪,氧气检测仪传感器采用电化学传感器,反应灵敏,适用于在工矿企业环境空气中连续检测氧气的百分比浓度,当环境浓度偏高时,会发出报警信号报警,警示现场人员尽快撤离危险区域。需要说明的是,上述氧气检测仪的具体结构属于本领域的现有技术,在此不再赘述。

70.根据本发明的又一些具体实施例,上述可燃气体检测仪的数量设置为多组,通过设置多组可燃气体检测仪可以使得炉膛烟气的可燃气体的浓度检测更加准确有效。

71.根据本发明的又一些具体实施例,上述氧气检测仪的数量设置为多组,通过设置多组氧气检测仪可以使得炉膛烟气的氧气的浓度检测更加准确有效。

72.根据本发明的又一些具体实施例,上述压力变送器的数量设置为多组,通过设置多组压力变送器可以使得炉膛烟气的压力检测更加准确有效。需要说明的是,上述压力变送器的具体结构属于本领域的现有技术,在此不再赘述。

73.根据本发明的又一些具体实施例,上述燃烧器控制系统根据上述可燃气体电信号、上述氧气电信号和上述压力电信号对上述燃烧器和上述炉膛状况进行判断并做出相应的控制模式的具体方法包括:

74.s401:在炉膛点火前,预设氧气浓度安全值对应的电信号为q

1on

,设任一时间点对应的氧气浓度对应的电信号为q1,预设可燃气体浓度安全值对应的电信号为q

2on

,设所述任一时间点对应的可燃气体浓度对应的电信号为q2,当q

1on

》q1且q

2on

《q2时,所述燃烧器控制系统控制所述燃烧器进入点火模式,否则进入保护模式;

75.s402:在炉膛运行中,预设炉膛在δt时间段内的压力波动安全值对应的电信号为q3on

,设δt时间段内的实际压力波动值为y,所述y为δt时间段内的最大压力值与最小压力值的差值,当y》q

3on

值时,所述燃烧器控制系统控制所述燃烧器切断燃烧气阀,所述燃烧器控制系统控制炉膛进入吹扫模式;当y《q

3on

值时,炉膛继续运行;

76.s403:在步骤s402中的炉膛吹扫完成后,所述燃烧器控制系统再次判断炉膛内的所述可燃气体电信号和所述氧气电信号,当q

1on

》q1且q

2on

《q2时,所述燃烧器控制系统控制所述炉膛进入停炉模式;否则所述燃烧器控制系统控制所述炉膛进入吹扫模式。

77.根据本发明实施例的炉膛防爆控制方法,本发明采用可燃气体检测单元将炉膛烟气的可燃气体的浓度转化为可燃气体电信号、采用氧气检测单元将炉膛烟气的氧气的浓度转化为氧气电信号和采用压力变送器将炉膛烟气的压力值转化为压力电信号,实现了对炉膛烟气的可燃气体浓度、氧气浓度和压力进行实时监测,从而弥补了炉膛内可燃气体和氧气可能泄漏和传统炉膛压力检测能力不足的缺陷,避免炉膛燃烧过程中出现可燃气体和氧气泄漏、压力波动、回火情况等情况而引发炉膛爆燃重大事故的发生。通过燃烧器控制系统判断实时监测结果并做出相应的控制,检测装置结构简单,信号检测精度高,判断过程快速且准确,从而显著降低了炉膛防爆保护拒动概率,显著提高了传统炉膛防爆控制装置的可靠性,进而显著提高了锅炉的安全性。

78.在本发明的第三个方面,本发明提出一种锅炉,上述锅炉包括各种气体燃料燃烧器的工业窑炉,具体而言,包括水泥、钢铁、玻璃行业所使用的窑炉,因而上述锅炉实用性高且应用范围广,市场前景较高,适合推广应用。根据本发明的实施例,上述锅炉具有以上实施例上述的炉膛防爆控制系统。由此,该锅炉具有上述炉膛防爆控制系统的所有优点,在此不再赘述。

79.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1