生产混凝土管桩工厂的蒸汽利用设备

1.本实用新型涉及蒸汽能源利用领域,特别涉及一种蒸汽余压利用系统。

背景技术:

2.混凝土管桩是采用离心成型工艺生产的水泥混凝土制品,广泛应用于建筑基础工程,混凝土管桩生产中为了实现混凝土强度快速达到强度等级要求,降低管模及堆场的运转周期,通常采用蒸养—压蒸的二次养护工艺。混凝土管桩管桩生产养护过程需要消耗大量的水蒸气。

3.目前生产混凝土管桩的工厂,采用集中供热的方式。但因为煤炭资源紧缺,价格昂贵,晚上电厂输送至生产混凝土管桩工厂的蒸汽压力不够,使得混凝土管桩的生产受到很大影响,但是又必须使用电厂蒸汽以实现集中供热,为此不得不额外提供高压蒸汽,将电厂的供应蒸汽升压以便达到生产要求。

4.中国专利申请201920337710.1号公开的一种管桩养护蒸汽循环利用系统,其包括锅炉房和高压釜,锅炉房通过出气管道与高压釜连接,高压釜通过连接管道连接有蒸汽养护池,蒸汽养护池通过延伸管道连接有地暖系统,地暖系统通过回流管道连接在锅炉房上。然而,该管桩养护蒸汽循环利用系统存在以下缺点或不足:(1)、此专利没有升压装置,无法实现蒸汽升压利用;(2)、高压釜释放的蒸汽余热难以充分利用,因为华南地区无需地暖系统。

5.又如中国专利申请201510164061.6号公开的预应力管桩高压釜蒸汽循环利用系统,包括锅炉、高压釜和蒸汽养护池,所述的高压釜通过蒸汽送气管道与锅炉连接,所述的蒸汽输送管道上设置有送气阀阀门,所述的蒸汽养护池通过蒸汽排气管道与高压釜连接,所述的蒸汽排气管道的前端设置有排气阀阀门,蒸汽排气管道的后端设置有蒸汽养护池送汽阀阀门。然而,该预应力管桩高压釜蒸汽循环利用系统存在以下缺点或不足:(1)、不适合使用电厂蒸汽实现集中供热的情况,使用成本高; (2)、没有充分利用养护池蒸汽排出后的热量。

6.因此,提供一种可以适用集中供热并充分利用蒸汽余压,并能对现有集中供热蒸汽升压利用,实现能源循环使用的生产混凝土管桩工厂的蒸汽利用设备成为业内急需解决的问题。

技术实现要素:

7.本实用新型的目的是提供一种生产混凝土管桩工厂的蒸汽升压利用系统,其能够充分利用电厂输送的低压蒸汽,再利用天然气锅炉和电锅炉提供高压蒸汽,使得蒸汽升压达到混凝土管桩工厂的生产要求,蒸汽不仅可供生产使用,而且产生的热水还可以进行换热,实现了能量循环利用的效果。

8.为了实现上述目的,本实用新型提供了一种生产混凝土管桩工厂的蒸汽利用设备,包括:蒸汽输送装置、蒸养池、若干个反应釜、蒸汽产生装置、第一分气缸、第一升压器、

第二升压器以及排污扩容器,其中,蒸汽输送装置用于输送来自电厂的低压蒸汽,蒸养池用于利用第一压力蒸汽对混凝土管桩进行蒸养,反应釜用于利用第二压力蒸汽对进行过蒸养的混凝土管桩进行压养,蒸汽产生装置用于产生高压蒸汽,其通过管道与第一分气缸相连通;第一分气缸包括:第一缸体、设于第一缸体上的高压蒸汽入口、第一高压蒸汽出口、第二高压蒸汽出口、以及第三高压蒸汽出口,第一分气缸的高压蒸汽入口通过管道与蒸汽产生装置相连通;第一升压器包括:第一升压器本体、设于第一升压器本体上的第一升压器一号蒸汽入口、第一升压器二号蒸汽入口及第一升压器蒸汽出口,第一升压器一号蒸汽入口与第一分气缸的第一高压蒸汽出口相连通,第一升压器二号蒸汽入口与蒸汽输送装置相连通,第一升压器蒸汽出口通过反应蒸汽通道与每一个反应釜的入气口相连通;第二升压器包括:第二升压器本体、设于第二升压器本体上的第二升压器一号蒸汽入口、第二升压器二号蒸汽入口、以及第二升压器蒸汽出口,第二升压器一号蒸汽入口与第一分气缸的第二高压蒸汽出口相连通,第二升压器二号蒸汽入口与排污扩容器相连通,第二升压器蒸汽出口通过管道与蒸养池相连通;排污扩容器包括:扩容器本体、设于扩容器本体上的蒸汽入口、蒸汽出口以及污水出口,蒸汽入口与每一个反应釜的蒸汽和冷凝水排出口相连通,蒸汽出口与第二升压器的第二升压器二号蒸汽入口相连通。

9.优选地,一个排污扩容器与2~5个反应釜相连接,比如3个或4个。

10.优选地,反应釜为高压反应釜。

11.可选择地,还包括第二分气缸及第三升压器,其中,第二分气缸包括:第二缸体、设于第二缸体上的低压蒸汽入口、第一低压蒸汽出口以及第二低压蒸汽出口,低压蒸汽入口通过管道与第二升压器的第二升压器蒸汽出口相连通,第一低压蒸汽出口与蒸养池相连通以向蒸养池提供低压蒸汽,第二低压蒸汽出口通过管道与第三升压器相连通;第三升压器包括第三升压器本体、设于第三升压器本体上的第三升压器一号蒸汽入口、第三升压器二号蒸汽入口以及第三升压器蒸汽出口,第三升压器一号蒸汽入口与第一分气缸的第三高压蒸汽出口相连通,第三升压器二号蒸汽入口与第二分气缸的第二低压蒸汽出口相连通,第三升压器蒸汽出口通过反应蒸汽通道与每一个反应釜相连通。

12.可选择地,第一升压器、第二升压器以及第三升压器的内部结构相同,包括:与用于通入高压蒸汽的蒸汽入口相连通的一号蒸汽腔、设于一号蒸汽腔末端的喷嘴、设于喷嘴喷气方向且与之相连通的混合室、与混合室的相连通并与用于通入低压蒸汽的蒸汽入口相连通的二号蒸汽腔、以及设于混合室的另一端的扩散器,扩散器的出气方向与蒸汽的蒸汽出口相连通。

13.可选择地,反应蒸汽通道上设置有蒸汽存储装置,蒸汽存储装置与每一个反应釜的入气口相连通,每一个入气口处设置有阀门及压力监测仪。

14.可选择地,蒸汽产生装置包括:电锅炉及天然气锅炉,电锅炉通过太阳能光伏板进行发电,电锅炉与天然气锅炉的高压蒸汽排放口分别与第一分气缸的高压蒸汽入口相连通,以将产生的2.5mpa的高压蒸汽传输至第一分气缸中。

15.可选择地,第一压力设定为0.3mpa,第二压力设定为1.0mpa。

16.可选择地,蒸汽产生装置将产生的2.5mpa的高压蒸汽传输至第一分气缸中,2.5mpa的高压蒸汽自第一高压蒸汽出口及第一升压器一号蒸汽入口进入第一升压器中,与通过蒸汽输送装置输送的来自电厂的 0.7mpa的低压蒸汽混合,形成1.0mpa的第二压力蒸

汽,1.0mpa的第二压力蒸汽经由第一升压器蒸汽出口通过反应蒸汽通道输送至蒸汽存储装置中,然后再灌注至每一个反应釜内,直至每一个反应釜内的压力达到1.0mpa,关闭阀门停止灌注1.0mpa的第二压力蒸汽,直至压力下降至0.8mpa时,再开启阀门继续灌注1.0mpa的第二压力蒸汽; 2.5mpa的高压蒸汽自第二高压蒸汽出口及第二升压器一号蒸汽入口进入第二升压器中,与来自排污扩容器的0.1mpa的蒸汽混合,形成 0.3mpa的第一压力蒸汽,0.3mpa的第一压力蒸汽进入第二分气缸,通过第一低压蒸汽出口进入蒸养池,通过第二低压蒸汽出口进入第三升压器,与2.5mpa的高压蒸汽混合形成1.0mpa的第二压力蒸汽,经由第三升压器蒸汽出口通过反应蒸汽通道输送至蒸汽存储装置中。

17.优选地,第一升压器产生的1.0mpa的第二压力蒸汽可传输至其它车间的高压反应釜进行混凝土管桩的压养。

18.优选地,混凝土管桩在反应釜内压养2~3个小时。

19.可选择地,还包括热水池,热水池包括储水本体、设于储水本体上的第一热水入口、第二热水入口及热水出口,第一热水入口与蒸养池的排水口相连通,第二热水入口与排污扩容器的污水出口相连通。

20.可选择地,还包括换热器,换热器包括换热器本体、设于换热器本体上的热污水入口、冷污水出口、冷水进入口及热水排出口,热污水入口与热水池的热水出口相连通,冷污水出口与排水沟相连通,冷水进入口与冷水源相连通,热水排出口与蒸汽产生装置相连通。

21.可选择地,第二热水入口与排污扩容器的污水出口之间的管道上设有输水阀,冷水源与冷水进入口之间的管道上设有补水水泵。

22.可选择地,来自排污扩容器的85~95摄氏度的热污水与来自蒸养池的65~75摄氏度的热水经由热水池进入换热器中,与来自冷水源的 20~25摄氏度的冷水进行热交换后,形成的70~80摄氏度的热水输送至蒸汽产生装置用于产生高压蒸汽,换热后形成的20~25摄氏度的冷污水排放至排水沟。

23.本实用新型的有益效果是:(1)、充分挖掘了高压蒸养后产生的蒸汽余压,与高压蒸汽混合后形成的第一压力蒸汽,提供给蒸养池对混凝土管桩进行蒸养,充分利用了蒸汽能源,更加节能环保;(2)、有效利用蒸养池及排污扩容器排出的热水能量,将冷水换热成为75摄氏度左右的热水,再提供给电锅炉及天然气锅炉,从而可以快速产生高压蒸汽,不仅提高了整个系统的能量利用率,同时也提高了蒸汽的产生效率,节能环保;(3)、适用于使用电厂蒸汽实现集中供热,可以提高电厂蒸汽的压力来确保产能产量的同时,实现了环保效果。

附图说明

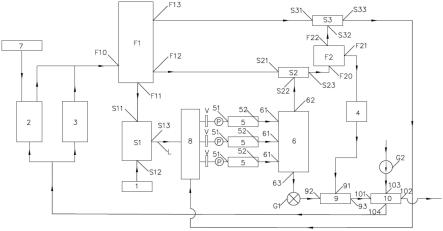

24.图1示出了本实用新型的生产混凝土管桩工厂的蒸汽利用设备的构造示意图。

25.图2示出了本实用新型的第一升压器的结构示意图。

具体实施方式

26.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

27.请参照图1,作为一种非限制性实施方式,本实用新型提供的生产混凝土管桩工厂的蒸汽利用设备包括:蒸汽输送装置1、电锅炉2、天然气锅炉3、蒸养池4、三个反应釜5、排污扩容器6、第一分气缸f1、第二分气缸f2、第一升压器s1、第二升压器s2、以及第三升压器s3。

28.在该非限制性实施方式中,蒸养池4利用0.3mpa的第一压力蒸汽对混凝土管桩进行蒸养,反应釜5利用1.0mpa的第二压力蒸汽对进行过蒸养的混凝土管桩进行压养,蒸汽输送装置1将来自电厂的0.7mpa 的低压蒸汽输送至第一升压器s1,电锅炉2和天然气锅炉3分别产生 2.5mpa的高压蒸汽,高压蒸汽被输送至第一分气缸f1。如图1所示,电锅炉2通过太阳能光伏板7进行发电。

29.第一分气缸f1包括第一缸体(图中未标号)、高压蒸汽入口f10、第一高压蒸汽出口f11、第二高压蒸汽出口f12、以及第三高压蒸汽出口f13,第一分气缸f1的高压蒸汽入口f10通过管道与电锅炉2和天然气锅炉3相连通。

30.第一升压器s1包括第一升压器本体(图中未标号)、第一升压器一号蒸汽入口s11、第一升压器二号蒸汽入口s12及第一升压器蒸汽出口 s13,第一升压器一号蒸汽入口s11与第一分气缸f1的第一高压蒸汽出口f11相连通,第一升压器二号蒸汽入口s12与蒸汽输送装置1相连通,第一升压器蒸汽出口s13通过反应蒸汽通道l与每一个反应釜5的入气口51相连通。

31.第二升压器s2包括第二升压器本体(图中未标号)、第二升压器一号蒸汽入口s21、第二升压器二号蒸汽入口s22、以及第二升压器蒸汽出口s23,第二升压器一号蒸汽入口s21与第一分气缸f1的第二高压蒸汽出口f12相连通,第二升压器二号蒸汽入口s22与排污扩容器6相连通,第二升压器蒸汽出口s23通过管道与蒸养池4相连通。

32.排污扩容器6包括扩容器本体(图中未标号)、蒸汽入口61、蒸汽出口62以及污水出口63,蒸汽入口61与每一个反应釜5的蒸汽和冷凝水排出口52相连通,蒸汽出口62与第二升压器s2的第二升压器二号蒸汽入口s22相连通。

33.作为另一种非限制性实施方式,第二分气缸f2包括第二缸体(图中未标号)、低压蒸汽入口f20、第一低压蒸汽出口f21以及第二低压蒸汽出口f22,低压蒸汽入口f20通过管道与第二升压器s2的第二升压器蒸汽出口s23相连通,第一低压蒸汽出口f21与蒸养池4相连通,从而可以向蒸养池4提供0.3mpa的低压蒸汽,第二低压蒸汽出口f22 通过管道与第三升压器s3相连通。

34.第三升压器s3包括第三升压器本体(图中未标号)、第三升压器一号蒸汽入口s31、第三升压器二号蒸汽入口s32以及第三升压器蒸汽出口s33,第三升压器一号蒸汽入口s31与第一分气缸f1的第三高压蒸汽出口相连通f13,第三升压器二号蒸汽入口s32与第二分气缸f2的第二低压蒸汽出口相连通f22,第三升压器蒸汽出口s33通过反应蒸汽通道l与每一个反应釜5相连通。

35.在该非限制性实施方式中,第一升压器s1、第二升压器s2以及第三升压器s3的内部结构相同,以第一升压器s1为例,如图2所示,其内部包括:一号蒸汽腔s101、二号蒸汽腔s102、喷嘴s103、混合室s104 以及扩散器s105,具体来讲,用于通入高压蒸汽的第一升压器一号蒸汽入口s11与一号蒸汽腔s101相连通,经过喷嘴s103的作用高速进入混合室s104,形成局部负压,将第一升压器二号蒸汽入口s12处的低压蒸汽吸入混合室s104内,与高压蒸汽混合后,在扩散器s105处形成中压蒸汽并被输送至第一升压器蒸汽出口s13喷射出第一升

压器s1外。

36.作为另一种非限制性实施方式,反应蒸汽通道l上设置有蒸汽存储装置8,蒸汽存储装置8与每一个反应釜5的入气口51相连通,每一个入气口51处设置有阀门v及压力监测仪p,由此可以随时监测每个反应釜内的蒸汽压力以及控制每个反应釜的蒸汽灌注。

37.由此可见,电锅炉2和天然气锅炉3将产生的2.5mpa的高压蒸汽传输至第一分气缸f1中,2.5mpa的高压蒸汽自第一高压蒸汽出口f11 及第一升压器一号蒸汽入口s11进入第一升压器s1中,与通过蒸汽输送装置1输送的来自电厂的0.7mpa的低压蒸汽混合,形成1.0mpa的第二压力蒸汽,1.0mpa的第二压力蒸汽经由第一升压器蒸汽出口s13 通过反应蒸汽通道l输送至蒸汽存储装置8中,然后再灌注至每一个反应釜5内,直至每一个反应釜5内的压力达到1.0mpa,关闭阀门v停止灌注1.0mpa的第二压力蒸汽,直至压力下降至0.8mpa时,再开启阀门v继续灌注1.0mpa的第二压力蒸汽。同时,2.5mpa的高压蒸汽自第二高压蒸汽出口f12及第二升压器一号蒸汽入口s21进入第二升压器s2中,与来自排污扩容器6的0.1mpa的蒸汽混合,形成0.3mpa的第一压力蒸汽,0.3mpa的第一压力蒸汽进入第二分气缸f2,通过第一低压蒸汽出口f21进入蒸养池4,通过第二低压蒸汽出口f22进入第三升压器s3,与2.5mpa的高压蒸汽混合形成1.0mpa的第二压力蒸汽,经由第三升压器蒸汽出口s33通过反应蒸汽通道l输送至蒸汽存储装置中。

38.生产混凝土管桩的车间可以有多个,比如5~10个,这样第一升压器s1产生的1.0mpa的第二压力蒸汽还可以传输至其它车间的高压反应釜5处,进行混凝土管桩的压养。

39.作为又一种非限制性实施方式,还包括热水池9及换热器10,热水池9包括储水本体(图中未标号)、第一热水入口91、第二热水入口92 及热水出口93,第一热水入口91与蒸养池4的排水口(图中未标号) 相连通,第二热水入口92与排污扩容器6的污水出口63相连通。换热器10包括换热器本体(图中未标号)、热污水入口101、冷污水出口102、冷水进入口103及热水排出口104,热污水入口101与热水池的热水出口93相连通,冷污水出口102与排水沟(图中未示出)相连通,冷水进入口103与冷水源(图中未示出)相连通,热水排出口104与电锅炉 2和天然气锅炉3相连通。

40.为了便于控制,第二热水入口92与排污扩容器6的污水出口63之间的管道上设有输水阀g1,冷水源与冷水进入口103之间的管道上设有补水水泵g2。

41.由此,来自排污扩容器6的85~95摄氏度的热污水与来自蒸养池4 的65~75摄氏度的热水经由热水池9进入换热器10中,与来自冷水源的20~25摄氏度的冷水进行热交换后,形成的70~80摄氏度的热水输送至电锅炉2和天然气锅炉3用于产生高压蒸汽,换热后形成的20~25摄氏度的冷污水排放至排水沟。

42.尽管在此已详细描述本实用新型的优选实施方式,但要理解的是本实用新型并不局限于这里详细描述和示出的具体结构,在不偏离本实用新型的实质和范围的情况下可由本领域的技术人员实现其它的变型和变体。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1