一种电石余热耦合燃气锅炉发电系统的制作方法

1.本实用新型属于锅炉节能技术领域,涉及一种余热利用系统,具体涉及一种电石余热耦合燃气锅炉发电系统。

背景技术:

2.随着节能环保理念的不断深入,锅炉系统的余热利用技术已日趋完善。然而,在一些联合生产的工艺中,整个系统的余热综合利用还有很大的优化空间。在电石生产过程中,熔融态的电石出炉温度高达2200℃,在现有的生产过程中,通常将熔融电石自然风冷至60℃,过程中浪费了大量的余热。

3.鉴于电石生产工艺的主要副产物是电石尾气,其含有大量co和h2的可燃组分,因此电石炉联合燃气锅炉发电,是较为成熟的联产系统,而该系统中,并未融入熔融电石的余热利用。

技术实现要素:

4.为解决现有技术中存在的问题,本实用新型的目的在于提供一种电石余热耦合燃气锅炉发电系统,该系统将电石分为高温热源和低温热源,并针对性的分别加以利用,实现电石炉-燃气锅炉耦合发电系统余热综合利用。

5.本实用新型采用的技术方案如下:

6.一种电石余热耦合燃气锅炉发电系统,包括电石炉、电石液高温换热器、电石破碎机、电石渣低温换热器、低温惰性气体循环系统、空气预热器、锅炉送风机、高温惰性气体循环系统、蒸汽再热器、电石尾气处理系统、燃气锅炉和蒸汽轮机;

7.电石炉的废气出口与电石尾气处理系统的入口连接,电石尾气处理系统出风口与燃气锅炉连接;

8.电石炉的出液口连接至电石液高温换热器的入口,高温惰性气体循环系统与电石液高温换热器以及蒸汽再热器连接,高温惰性气体循环系统能够将电石液高温换热器中的热量换热至蒸汽再热器,蒸汽再热器与蒸汽轮机连接,蒸汽轮机与燃气锅炉连接;

9.电石液高温换热器出液口与电石破碎机的熔融电石液入口连接,锅炉送风机的出风口分出两路,其中一路与空气预热器连接,另一路与电石破碎机的冷却风入口连接并将进入电石破碎机的熔融电石液冷却凝固,电石破碎机的出风口与空气预热器的出风口连通;

10.电石破碎机的出口与电石渣低温换热器的电石渣入口连接,低温惰性气体循环系统与电石渣低温换热器以及空气预热器连接,低温惰性气体循环系统用于将电石渣低温换热器中的热量换热至空气预热器。

11.优选的,电石炉的出液口设有用于盛接熔融电石液的电石锅,电石锅的出液口与电石液高温换热器的入口连接。

12.优选的,所述高温惰性气体循环系统是闭式循环,配置有高温惰性气体循环风机。

13.优选的,所述低温惰性气体循环系统是闭式循环,配置有低温惰性气体循环风机。

14.优选的,锅炉送风机的出风口与空气预热器连接的一路上设有空预器进风调节阀。

15.优选的,锅炉送风机的出风口与电石破碎机连接的一路上设有冷却风流量调节阀。

16.优选的,电石渣低温换热器的出渣口连接至电石渣回收装置。

17.优选的,蒸汽再热器的冷入口与蒸汽轮机高压缸出口连接,蒸汽再热器热出口与蒸汽轮机低压缸连接。

18.与现有技术相比,本实用新型至少具有以下有益效果:

19.本系统对熔融电石的余热进行了充分利用,根据余热的品质,将电石余热划分为高温热源和低温热源,其中,高温热源为电石液高温换热器中的熔融电石液,通过高温惰性气体循环系统将电石液中的热量换出并用来加热蒸汽再热器中的蒸汽,实现用高温段进行蒸汽再热;低温热源为电石渣低温换热器中的电石渣,通过低温惰性气体循环系统将电石渣中的热量换出并用来加热空气预热器中的空气,实现用低温段进行空气预热;在电石破碎机中锅炉送风机输送的冷却风被熔融电石液加热后,与空气预热器出口热风合并送入燃气锅炉参与燃烧。

20.进一步的,空气与水均会与电石发生化学反应,降低电石品质并产生安全隐患,因此本实用新型设计了惰性气体闭式循环(即高温惰性气体循环系统是闭式循环、低温惰性气体循环系统是闭式循环)作为传热媒介,提升了系统的安全性。

附图说明

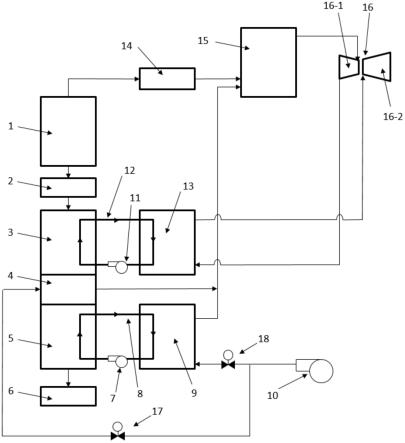

21.图1为本实用新型电石余热耦合燃气锅炉发电系统的示意图。

22.其中,1为电石炉、2为电石锅、3为电石液高温换热器、4为电石破碎机、5为电石渣低温换热器、6为电石渣回收装置、7为低温惰性气体循环风机、8为低温惰性气体循环系统、9为空气预热器、10为锅炉送风机、11为高温惰性气体循环风机、12为高温惰性气体循环系统、13为蒸汽再热器、14为电石尾气处理系统、15为燃气锅炉、16为蒸汽轮机、16-1为蒸汽轮机高压缸、16-2为蒸汽轮机低压缸、17为冷却风流量调节阀、18为空预器进风调节阀。

具体实施方式

23.下面结合附图对本实用新型做进一步详细描述。

24.实施例

25.参考图1,本实施例的电石余热耦合发电系统,包括电石炉1、电石锅2、电石液高温换热器3、电石破碎机4、电石渣低温换热器5、电石渣回收装置6、低温惰性气体循环系统8、空气预热器9、高温惰性气体循环系统12、蒸汽再热器13、电石尾气处理系统14、燃气锅炉15、蒸汽轮机16。电石炉1的废气出口与电石尾气处理系统14的入口连接,电石尾气处理系统14出风口与燃气锅炉15连接;电石炉1的出液口连接至电石液高温换热器3的入口,高温惰性气体循环系统12与电石液高温换热器3以及蒸汽再热器13连接,高温惰性气体循环系统12能够将电石液高温换热器3中的热量换热至蒸汽再热器13,蒸汽再热器13与蒸汽轮机16连接,蒸汽轮机16与燃气锅炉15连接;电石液高温换热器3出液口与电石破碎机4的熔融

电石液入口连接,锅炉送风机10的出风口分出两路,其中一路与空气预热器9连接,另一路与电石破碎机4的冷却风入口连接并将进入电石破碎机4的熔融电石液冷却凝固,电石破碎机4的出风口与空气预热器9的出风口连通;电石破碎机4的出口与电石渣低温换热器5的电石渣入口连接,低温惰性气体循环系统8与电石渣低温换热器5以及空气预热器9连接,低温惰性气体循环系统8用于将电石渣低温换热器5中的热量换热至空气预热器9。高温惰性气体循环系统12是闭式循环,配置有高温惰性气体循环风机11。低温惰性气体循环系统8是闭式循环,配置有低温惰性气体循环风机7。锅炉送风机10的出风口与空气预热器9连接的一路上设有空预器进风调节阀18。锅炉送风机10的出风口与电石破碎机4连接的一路上设有冷却风流量调节阀17。电石渣低温换热器5的出渣口连接至电石渣回收装置6。蒸汽再热器13的冷入口与蒸汽轮机高压缸16-1出口连接,蒸汽再热器13热出口与蒸汽轮机低压缸16-2连接。

26.电石炉1内的熔融电石液排入下方的电石锅2,经电石锅2转运至电石液高温换热器3与高温惰性气体循环系统12内的惰性气体进行换热,电石液换热后进入电石破碎机4,电石液在电石破碎机4中经冷却风冷却凝固,并被破碎成渣,形成电石渣,电石渣进入电石渣低温换热器5与低温惰性气体循环系统8内的惰性气体进行换热,换热后进入电石渣回收装置6。

27.电石炉1内的副产品可燃废气从上方排出,进入电石尾气处理系统14,后送入燃气锅炉15燃烧,产生蒸汽发电。

28.电石液高温换热器3的热源介质是来自于电石锅2的熔融电石液,冷源介质是高温惰性气体循环系统12中的惰性气体。

29.电石破碎机4由锅炉送风机10分出的一路冷空气进行冷却,来自于电石液高温换热器3的降温后的电石液,经冷却后凝固,再进一步被破碎成电石渣;冷却风流量可由冷却风流量调节阀17和空预器进风调节阀18进行协同调节,以确保在工况发生变化时总有足够的冷却风将电石液凝固;冷却风在电石破碎机4吸热后,与空气预热器9出口的热空气混合后送入燃气锅炉15支持燃烧。

30.电石渣低温换热器5的热源介质是来自电石破碎机4的电石渣,冷源介质是低温惰性气体循环系统8中的惰性气体。

31.闭式循环中的惰性气体在电石液高温换热器3中吸热后,温度由600~800℃升至1500~1700℃,进入蒸汽再热器13进行换热。

32.蒸汽再热器13的热源介质为高温惰性气体,冷源介质为来自于蒸汽轮机高压缸16-1出口的蒸汽;蒸汽经换热升温后送往蒸汽轮机低压缸16-2发电,惰性气体经换热降温后送往电石液高温换热器3吸热。

33.闭式循环中的惰性气体在电石渣低温换热器5中吸热后,温度由50~100℃升至300~400℃,进入空气预热器9进行换热。

34.空气预热器9的热源介质为高温惰性气体,冷源介质为来自于锅炉送风机10的空气;空气经换热升温后送往燃气锅炉15支持燃烧,惰性气体经换热降温后送往电石渣低温换热器5吸热。

35.燃气锅炉15接收来自于电石尾气处理系统14降温-净化-增压后的电石尾气作为燃料,同时接收来自空气预热器9的热空气,燃烧产生蒸汽进入蒸汽轮机16做功发电。

36.综上,本实用新型通过对电石余热的分级利用,采用了高温段对蒸汽再热,低温段对空气预热,实现了电石炉-燃气锅炉耦合发电系统的效率提升。此外,本系统采用惰性气体闭式循环作为传热媒介,杜绝电石与空气和水的化学反应,提升了系统的安全性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1