一种蒸汽回收系统的制作方法

1.本实用新型涉及废蒸汽回收利用技术领域,具体而言,涉及一种蒸汽回收系统。

背景技术:

2.钢铁、有色、化工、发电、造纸等工业生产过程中,面临着产生大量的高湿度低温余热废蒸汽,这些高湿度低温蒸汽主要通过排汽筒排向高空,出现高湿度烟气“白羽”现象,白色污染标志随处可见,不但造成资源浪费和环境污染,还加重了空气中雾霾的形成,更是造成了大量的水蒸汽浪费。虽然国际国内大量科研人员研究回收利用方法,并取得了显著进步,但由于低温余热蒸汽温度低(60-120度)、成分复杂,回收成本高、效率低,难以一年四季度得到稳定运行,使得高湿度低温余热废蒸汽回收利用受到极大的限制。

3.特别是当前钢铁工业生产中,高炉冶炼时会产生高温液态熔渣(1350℃

ꢀ‑

1500℃),国内每年生产铁水10亿吨,产生高温液态熔渣3亿多吨。高炉生产一般采用水淬法进行高炉渣处理,在冲渣过程中产生大量蒸汽造成水的消耗,而且还存在钢厂厂内各类烟气等的治理所产生的脱硫废水,污水处理站产生的高浓废水甚至煤气产生的酚氰废水,被送至高炉渣冲渣蒸发掉,这些蒸汽中包括有毒有害污染物及烟尘被冲渣水汽温度在(70℃-100℃)携带着大量so

x

和h2s直接散发到大气中,造成严重的环境污染,而且由于水渣蒸汽呈弱酸性,排向高空后若遇冷形成水滴滴落,还会对周围的设备和钢结构造成腐蚀和破坏。目前水渣工艺虽然消化掉大量污水并大幅降低了污水外排,但却属于污染物乃至危废物的转移而非根治,具有敞口污染性质,使得冲渣现场环境比较恶劣,并且浪费了水资源,以3800m3高炉为例,冲渣过程中乏汽瞬间量高达350t/h左右。这些高湿度废蒸汽如果不加以利用,将造成大量的能源浪费。北方有部分企业采用传统技术,用高炉水渣池余热废蒸汽及污水进行直接供暖或换热后供暖,但由于高炉水冲渣形成的水渣池污水余热热水存在水质很差、成分复杂、悬浮物多、腐蚀性强等问题,会造成系统堵塞、供暖管路和采暖设备腐蚀严重、运行维修成本高等问题,同时由于高炉水冲渣形成的水渣池余热热水的温度不稳定,尤其在冬季寒冷季节,污水余热水温较低,如果直接采用余热供暖,因供暖温度过低,无法满足采暖要求。

4.高炉生产下一道工序,炼钢工艺中钢渣处理系统,目前也存在类似问题,钢渣处理主要有滚筒法、热泼法、热闷法等,无论采用哪一种工艺,均是对1400℃左右的高温转炉钢渣进行处理,最后排放大量的废蒸汽;其中热泼法、热闷法采用开放式、静态缓冷、先冷却后破碎的处理工艺,流程长、占地面积大、开放式作业造成粉尘污染严重。而目前市场上认可度比较高的滚筒法,具有“三位一体”技术及“渣不落地”技术,清洁化、短流程、资源化的特点,符合当今社会对环保及固废资源循环利用的需求,有显著的社会环保效益和技术经济优势。虽然初期可以回收大量排放的蒸汽进行二次利用或发电,但外排放的废蒸汽仍存在70℃-100℃的热能没有回收,同时排放的废蒸汽含有大约100mg/nm3颗粒物排放浓度,污染环境。

5.其它行业如有色、化工、发电、造纸等工业生产中也存在类似的排放高湿度的废蒸

汽,通过烟囱直接进行外排。鉴于上述工况和原因,需要从根本上寻找一种既能使废蒸汽升温后可以回收利用,同时还能解决白色视觉污染等综合性生产难题,实现废蒸汽资源的高效利用,实现渣处理生产工序的零排放。

6.近几年来,储能技术得到快速发展,储能技术主要用于解决能量供求在时间上不匹配等问题,来提高整体能源利用效率。ca(oh)2/cao体系储能密度大、反应速度快、稳定、无毒安全、原材料来源广泛且价格低廉、无副反应且反应温度较高(450℃-600℃)的显著优点,是高温热化学储能体系中最具应用前景的体系之一。而且近几年,国家政策通过电力调峰、调频等对储能的应用起到了积极的推动作用,使我国储能市场呈快速增长的态势,但受储热技术的影响、循环效率的降低以及不同工况的约束,储热技术在工业应用领域仍无法打开局面。因此,需要根据企业不同工况工艺,开发不同的储热工艺和电加热技术,既能对电力进行削峰填谷,降低生产成本,又能满足用户的较高参数的用热需求,还能替代利用煤粉、煤气或天然气等化石能源。

技术实现要素:

7.本实用新型解决的一个技术问题是提供一种绿色化、清洁化和节能的蒸汽回收系统。

8.为解决上述问题,本实用新型提供一种蒸汽回收系统,包括:

9.废蒸汽提供装置,用于提供废蒸汽;

10.氧化钙备料装置,用于准备氧化钙;

11.释能装置,用于利用氧化钙与水蒸汽反应释放的热量加热废蒸汽,所述释能装置具备进料端、出料端、进气端和出气端,所述释能装置的进气端与所述废蒸汽提供装置相连,所述释能装置的进料端与所述氧化钙备料装置相连;

12.储能装置,用于电加热氢氧化钙进行储能,所述储能装置具备进料端、出料端和出气端,所述储能装置的进料端与所述释能装置的出料端相连,所述储能装置的出料端与所述氧化钙备料装置相连;

13.热蒸汽收集装置,用于收集加热废蒸汽,所述热蒸汽收集装置具备第一进气端和第二进气端,所述热蒸汽收集装置的第一进气端与所述释能装置的出气端相连,所述热蒸汽收集装置的第二进气端与所述储能装置的出气端相连。

14.进一步地,所述废蒸汽提供装置包括废蒸汽收集装置、降尘装置、三通阀门和烟囱,所述降尘装置具备进气端和出气端,所述废蒸汽收集装置与所述降尘装置的进气端通过三通阀门相连,所述三通阀门的另外一端与所述烟囱相连,所述降尘装置的出气端与所述释能装置的进气端相连。

15.进一步地,所述氧化钙备料装置包括氧化钙输送装置、破碎筛分装置、氧化钙料仓和第一螺旋定量给料装置,所述破碎筛分装置和所述第一螺旋定量给料装置均具备进料端和出料端,所述氧化钙料仓具备第一进料端、第二进料端和出料端,所述氧化钙输送装置与所述破碎筛分装置的进料端相连,所述破碎筛分装置的出料端与所述氧化钙料仓的第一进料端相连,所述氧化钙料仓的出料端与所述第一螺旋定量给料装置相连,所述第一螺旋定量给料装置与所述释能装置的进料端相连。

16.进一步地,所述释能装置包括氧化钙释能装置、收尘装置、氢氧化钙料仓,所述氧

化钙释能装置具备进料端、出料端、进气端和出气端,所述收尘装置具备进气端、出气端和出料端,所述氢氧化钙料仓具备进料端和出料端,所述氧化钙释能装置的进气端与所述废蒸汽提供装置的出气端相连,所述氧化钙释能装置的进料端与所述氧化钙备料装置的出料端相连接,所述氢氧化钙料仓的出料端与所述储能装置的进料端相连。

17.进一步地,还包括补充水分装置,所述补充水分装置的出水端与所述氧化钙释能装置的进料端相连。

18.进一步地,所述收尘装置的出料端通过第一气力输送装置与氧化钙备料装置的进料端相连。

19.进一步地,所述氧化钙释能装置的出料端通过第二气力输送装置与所述氢氧化钙料仓的进料端相连。

20.进一步地,所述储能装置包括第二螺旋定量给料装置和氢氧化钙储能装置,所述第二螺旋定量给料装置具备进料端和出料端,所述氢氧化钙储能装置具备进料端、出料端和出气端,所述第二螺旋定量给料装置的进料端与所述氢氧化钙料仓的出料端相连,所述第二螺旋定量给料装置的出料端与所述氢氧化钙储能装置的进料端相连,所述氢氧化钙储能装置的出气端与所述热蒸汽收集装置相连。

21.进一步地,所述氢氧化钙储能装置的出料端通过第三气力输送装置与所述氧化钙备料装置的进料端相连。

22.进一步地,所述热蒸汽收集装置包括风机和蒸汽汽包,所述风机具备进风端和出风端,所述风机的进风端与所述收尘装置的出气端相连,所述蒸汽汽包具备第一进气端和第二进气端,所述风机的出风端与所述蒸汽汽包的第一进气端相连,所述蒸汽汽包的第二进气端与所述氢氧化钙储能装置的出气端相连。

附图说明

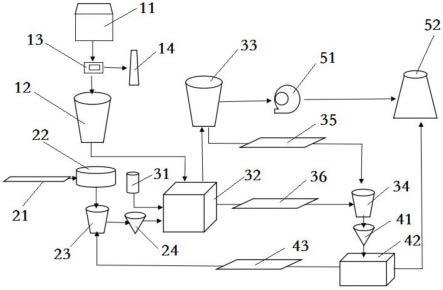

23.图1为实施例1中蒸汽回收系统的示意图;

24.图2为实施例3中蒸汽回收系统的示意图。

25.附图标记说明:

26.1-废蒸汽提供装置,2-氧化钙备料装置,3-释能装置,4-储能装置,5

‑ꢀ

热蒸汽收集装置,11-废蒸汽收集装置,12-降尘装置,13-三通阀门,14-烟囱,21-氧化钙输送装置,22-破碎筛分装置,23-氧化钙料仓,24-第一螺旋定量给料装置,31-补充水分装置,32-氧化钙释能装置,33-收尘装置,34

‑ꢀ

氢氧化钙料仓,35-第一气力输送装置,36-第二气力输送装置,41-第二螺旋定量给料装置,42-氢氧化钙储能装置,43-第三气力输送装置,51-风机, 52-蒸汽汽包。

具体实施方式

27.下面将结合本实用新型实施例,对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.实施例1

29.结合图1所示,本实施例公开了一种蒸汽回收系统,包括:

30.废蒸汽提供装置1,用于提供废蒸汽;

31.氧化钙备料装置2,用于准备氧化钙;

32.释能装置3,用于利用氧化钙与水蒸汽反应释放的热量加热废蒸汽,所述释能装置3具备进料端、出料端、进气端和出气端,所述释能装置3的进气端与所述废蒸汽提供装置1相连,所述释能装置3的进料端与所述氧化钙备料装置2相连;

33.储能装置4,用于电加热氢氧化钙进行储能,所述储能装置4具备进料端、出料端和出气端,所述储能装置4的进料端与所述释能装置3的出料端相连,所述储能装置4的出料端与所述氧化钙备料装置2相连;

34.热蒸汽收集装置5,用于收集加热蒸汽,所述热蒸汽收集装置5具备第一进气端和第二进气端,所述热蒸汽收集装置5的第一进气端与所述释能装置3的出气端相连,所述热蒸汽收集装置5的第二进气端与所述储能装置4的出气端相连。

35.与现有技术中普遍将低温废蒸汽通过排汽筒排向高空,出现高湿度烟气“白羽”现象,或采用直供、换热装置回收低温余热进行采暖相比,本实施例的蒸汽回收系统具备如下有益效果:利用工业生产排放的低温高湿度废蒸汽废蒸汽中的水分和cao/ca(oh)2储能技术进行回收废蒸汽余热、提高废蒸汽温度、降低废蒸汽排放、消除“白羽”现象,能够实现节水和环保;不直接消耗化石能源,就能提高废蒸汽温度使其成为高温蒸汽,经济效益明显,且不产生有害气体,绿色、清洁、环保,实现“零排放”;可利用低谷电加热氢氧化钙,氢氧化钙加热到500℃-600℃分解成氧化钙和水蒸汽,速度快、效率高,大大提高了用电效率,降低生产运行成本,而且氢氧化钙分解产生的水蒸汽可直接进入蒸汽包,提高蒸汽的产量。

36.上述蒸汽回收系统的使用方法如下:

37.s1、准备废蒸汽:通过废蒸汽提供装置1收集钢铁冶炼过程中产生的温度为60-120℃的废蒸汽;

38.s2、加热废蒸汽;将步骤s1中收集的钢铁冶炼过程中产生的低温废蒸汽输送至释能状置,同时通过氧化钙备料装置2将准备的氧化钙输送至释能装置3中,氧化钙与废蒸汽中的水分发生反应,生成氢氧化钙,并释放出大量热能,热能进一步加热废蒸汽,得到高温热蒸汽;

39.s3、氧化钙循环利用:将步骤s2中生成的氢氧化钙输送至储能装置4 中,利用低谷电加热氢氧化钙,进行储能,将氢氧化钙加热至450℃-600℃,氢氧化钙吸热分解成氧化钙和水蒸汽,生成的氧化钙再输送至氧化钙备料装置2中;

40.s4、热蒸汽收集:将步骤s2中得到热蒸汽和步骤s3中得到的水蒸汽收集在热这蒸汽收集装置中,以供后续热蒸汽的再利用。

41.实施例2

42.结合图2所示,本实施例公开一种蒸汽回收系统,在实施例1的基础上,氧化钙备料装置2进一步包括氧化钙输送装置21、破碎筛分装置22、氧化钙料仓23和第一螺旋定量给料装置24,破碎筛分装置22和所述第一螺旋定量给料装置24均具备进料端和出料端,氧化钙料仓23具备第一进料端、第二进料端和出料端,氧化钙输送装置21与破碎筛分装置22的进料端相连,破碎筛分装置22的出料端与氧化钙料仓23的第一进料端相连,所述氧化钙料仓23的出料端与所述第一螺旋定量给料装置24相连,第一螺旋定量给料装置24与所述释能装

置3的进料端相连;废蒸汽提供装置1 进一步包括废蒸汽收集装置11、降尘装置12、三通阀门13和烟囱14,降尘装置12具备进气端和出气端,废蒸汽收集装置11与所述降尘装置12的进气端通过三通阀门13相连,三通阀门13的另外一端与所述烟囱14相连,降尘装置12的出气端与所述氧化钙释能装置32的进气端相连。

43.释能装置3包括补充水分装置31、氧化钙释能装置32、收尘装置33、氢氧化钙料仓34、第一气力输送装置35和第二气力输送装置36,所述氧化钙释能装置32具备进料端、出料端、进气端、出气端和进水端,收尘装置33具备进气端、出气端和出料端,所述氢氧化钙料仓34具备第一进料端、第二进料端和出料端,氧化钙释能装置32的进气端与所述降尘装置12 的出气端相连,氧化钙释能装置32的进水端与所述补充水分装置31相连,氧化钙释能装置32的出气端与收尘装置33的进气端相连,收尘装置33的出料端通过第一气力输送装置35与氢氧化钙料仓34的第一进料端相连,氧化钙释能装置32的出料端通过第二气力输送装置36与氢氧化钙料仓34 的第二进料端相连,氢氧化钙料仓34的出料端与述释能装置3的进料端相连;

44.储能装置4包括第二螺旋定量给料装置41、氢氧化钙储能装置42、第三气力输送装置43,所述第二螺旋定量给料装置41具备进料端和出料端,所述氢氧化钙储能装置42具备进料端、出料端和出气端,第二螺旋定量给料装置41的进料端与所述氢氧化钙料仓34的出料端相连,第二螺旋定量给料装置41的出料端与氢氧化钙储能装置42的进料端相连,氢氧化钙储能装置42的出料端通过第三气力输送装置43与氧化钙料仓23的第二进料端相连,氢氧化钙储能装置42的出气端与热蒸汽收集装置5相连;热蒸汽收集装置5包括风机51和蒸汽汽包52,风机51具备进风端和出风端,风机51的进风端与收尘装置33的出气端相连,蒸汽汽包52具备第一进气端和第二进气端,风机51的出风端与蒸汽汽包52的第一进气端相连,蒸汽汽包52的第二进气端与所述氧化钙储能装置4的出气端相连。

45.上述蒸汽回收系统的使用方法如下:

46.s1、准备废蒸汽:通过废蒸汽收集装置11收集废蒸汽,再通过三通阀门13将一部分废蒸汽输送至降尘装置12进行降尘处理,将另外一部分废蒸汽通过烟囱14排向大气;

47.s2、加热废蒸汽:通过氧化钙输送装置21将氧化钙输送至破碎筛分装置22,对氧化钙进行破碎筛分处理,破碎筛分装置22处理过的氧化钙输送至氧化钙料仓23,再通过第一螺旋定量给料机将氧化钙定量输送至氧化钙释能装置32:将步骤s1中降尘处理过的废蒸汽输送至氧化钙释能装置32 中,氧化钙释能装置32中的氧化钙与废蒸汽发生反应,生成氢氧化钙,并释放出热能,热能进一步加热废蒸汽;同时通过补充水分装置31向氧化钙释能装置32中补充水分,补充的水分与氧化钙反应释放热能,提高废蒸汽温度,得到热蒸汽;再将热蒸汽输送至收尘装置33中,收集热蒸汽携带的氢氧化钙和/或氧化钙,并通过第一气力输送装置35将收集的氢氧化钙和/ 或氧化钙输送至氢氧化钙料仓34;将生成的氢氧化钙通过第二气力输送装置36输送至氢氧化钙料仓34;

48.s3、氧化钙循环利用:通过第二螺旋定量给料机将氢氧化钙料仓34中的氢氧化钙定量输送至氢氧化钙储能装置42;利用低谷电能加热氢氧化钙储能装置42中氢氧化钙,氢氧化钙分解成氧化钙和水蒸汽,通过第三气力输送装置43将氢氧化钙输送至氧化钙料仓23;

49.s4、热蒸汽收集:将步骤s2得到的高温热蒸汽通过风机51引入蒸汽汽包52的第一

进气端,将步骤s3中氢氧化钙分解得到的高温水蒸汽引入蒸汽汽包52的第二进气端,将高温热蒸汽和高温水蒸汽收集入蒸汽汽包52 中,方便对高温热蒸汽的利用。

50.虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员,在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1