屏式受热面肘部专用防磨装置的制作方法

1.本实用新型涉及电站锅炉技术领域,具体涉及屏式受热面肘部专用防磨装置。

背景技术:

2.随着社会需求的提升,电站cfb锅炉对蒸发量及功率的需求日益增大,为了让锅炉增吨扩容或满足更高的换热需求,许多电厂会在cfb锅炉炉内加装各屏式受热面(包括但不限于水冷屏、过热屏、再热屏等),这些屏式受热面在工作的过程中,虽然能有效增加锅炉机组的总换热量,但也存在不小的隐患。

3.中国专利号cn201820389785.x公开了一种cfb锅炉炉膛插管迎风面气膜防磨装置,其为在屏式受热面底部插管迎风面设置的防磨气腔结构,其包含设在插管外半圈的气腔壁,其与插管壁之间形成环膜气腔,气腔壁通过封闭板固定于插管壁上,气腔壁或封闭板上还设有连通二次风道的进风管,屏式受热面底部插管上相对防磨气腔结构的远端部设置导向板,将防磨气腔结构出风远端导向下方。

4.上述以及在现有技术中的屏式受热面的边角的肘部容易因物料的冲刷造成磨损,进而容易引发屏式受热面内部爆管泄漏的事故。因此,亟需设计屏式受热面肘部专用防磨装置来解决上述问题。

技术实现要素:

5.本实用新型的目的是提供屏式受热面肘部专用防磨装置,以解决现有技术中的上述不足之处。

6.为了实现上述目的,本实用新型提供如下技术方案:

7.屏式受热面肘部专用防磨装置,包括屏式受热面本体,所述屏式受热面本体的外部设置有防护壳,所述防护壳的内部设置有浇筑层,所述屏式受热面本体的内部插接有连接筒,所述连接筒的一端焊接有挡片一,所述连接筒的内部设置有均匀分布的锥形槽,所述连接筒远离挡片一的一端贯穿屏式受热面本体设置有挡片二,所述挡片二的一侧外壁一体成型有插接钉,所述插接钉位于连接筒的内部,所述插接钉的外壁一体成型有均匀分布的锥形环,所述锥形环与锥形槽相适配。

8.进一步的,所述防护壳的两侧外壁一体成型有安装耳,所述连接筒的两端分别插接在两个安装耳的内部。

9.进一步的,所述连接筒的外部开有收缩口,所述浇筑层位于屏式受热面本体的外部。

10.进一步的,所述浇筑层的外部设置有抗裂层,所述抗裂层和基层之间设置有隔热层二。

11.进一步的,所述防护壳包括基层,所述基层的外部设置有隔热层一,所述隔热层一的外部设置有耐火层。

12.在上述技术方案中,本实用新型提供的屏式受热面肘部专用防磨装置,有益效果

为:

13.(1)通过设置的防护壳和浇筑层,利用防护壳固定在屏式受热面本体的肘部,并在防护壳的内部设置浇筑层,使得受热屏的肘部不容易因物料流的冲刷而产生磨损,防止受热屏发生泄漏。

14.(2)通过设置的插接钉和连接筒,利用插接钉上的锥形环插接在连接筒内部时与连接筒内部的锥形槽进行配合,使得插接钉能够方便的固定在连接筒的内部,因此实现了防护壳在屏式受热面本体上安装更加方便的效果。

15.(3)通过设置的抗裂层和隔热层二,使得浇筑层不容易受热发生干裂的现象,并通过隔热层对热量进行阻隔,使得浇筑层的耐热程度得到提高,通过设置的隔热层一和耐火层,使得防护壳的表层具有很好的隔热耐火效果,进而使得浇筑层对屏式受热面本体防护的更好。

附图说明

16.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

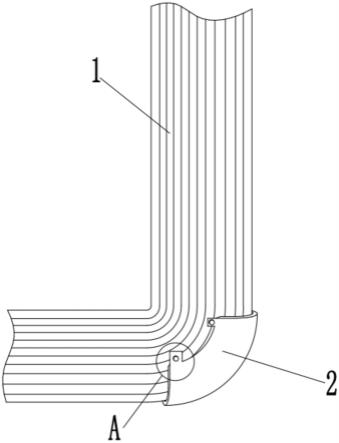

17.图1为本实用新型屏式受热面肘部专用防磨装置实施例提供的整体结构示意图。

18.图2为本实用新型屏式受热面肘部专用防磨装置实施例提供的内部结构示意图。

19.图3为本实用新型屏式受热面肘部专用防磨装置实施例提供的插接钉结构示意图。

20.图4为本实用新型屏式受热面肘部专用防磨装置实施例提供的a处放大结构示意图。

21.图5为本实用新型屏式受热面肘部专用防磨装置实施例提供的b处放大结构示意图。

22.附图标记说明:

23.1屏式受热面本体、2防护壳、3安装耳、4连接筒、5挡片一、6挡片二、 7插接钉、8锥形环、9锥形槽、10收缩口、11浇筑层、12耐火层、13抗裂层、14隔热层一、15基层、16隔热层二。

具体实施方式

24.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

25.如图1-5所示,本实用新型实施例提供的屏式受热面肘部专用防磨装置,包括屏式受热面本体1,屏式受热面本体1的外部设置有防护壳2,防护壳2的内部设置有浇筑层11,屏式受热面本体1的内部插接有连接筒4,连接筒4的一端焊接有挡片一5,连接筒4的内部设置有均匀分布的锥形槽9,连接筒4远离挡片一5的一端贯穿屏式受热面本体1设置有挡片二6,挡片二6的一侧外壁一体成型有插接钉7,插接钉7位于连接筒4的内部,插接钉7的外壁一体成型有均匀分布的锥形环8,锥形环8与锥形槽9相适配。

26.具体的,本实施例中,包括屏式受热面本体1,屏式受热面本体1为cfb锅炉内部使

用的屏式受热面,屏式受热面包含吊屏、水冷屏、过热屏(屏式过热器)、再热屏(屏式再热器),屏式受热面本体1的外部设置有防护壳2,防护壳2位于屏式受热面本体1的肘部,肘部也就是拐角处,防护壳2采用稀土合金铸造而成,具有耐高温的性能,防护壳2的内部设置有浇筑层11,浇筑层11为耐火浇注料,屏式受热面本体1的内部插接有连接筒4,连接筒4内部中空,连接筒4的一端焊接有挡片一5,连接筒 4的内部设置有均匀分布的锥形槽9,锥形槽9的结构呈锥形,连接筒4远离挡片一5的一端贯穿屏式受热面本体1设置有挡片二6,挡片二6的一侧外壁一体成型有插接钉7,插接钉7位于连接筒4的内部,插接钉7的外壁一体成型有均匀分布的锥形环8,锥形环8与锥形槽9相适配,使得插接钉7插入连接筒4内部时,能够通过锥形环8与锥形槽9的配合进行固定。

27.本实用新型提供的屏式受热面肘部专用防磨装置,通过设置的防护壳2 和浇筑层11,利用防护壳2固定在受热屏本体1的肘部,并在防护壳2的内部设置浇筑层11,使得受热屏的肘部不容易因物料流的冲刷而产生磨损,防止受热屏发生泄漏。

28.本实用新型提供的另一个实施例中,防护壳2的两侧外壁一体成型有安装耳3,连接筒4的两端分别插接在两个安装耳3的内部,安装耳3起到对防护壳2进行固定的作用,连接筒4能够通过挡片一5与安装耳3形成阻挡,插接钉7能够通过挡片二6与另一侧的安装耳3形成阻挡,将插接钉7上的锥形环8插接在连接筒4内部时与连接筒4内部的锥形槽9进行配合,使得插接钉7能够方便的固定在连接筒4的内部,使得防护壳2在受热屏本体1上安装更加方便和快捷。

29.本实用新型提供的另一个实施例中,连接筒4的外部开有收缩口10,利用收缩口10使得连接筒4具有弹性形变的空间,进而使得插接钉7便于插入连接筒4的内部,浇筑层11位于屏式受热面本体1的外部,利用浇筑层11对屏式受热面本体1的边角肘部进行保护。

30.本实用新型提供的再一个实施例中,浇筑层11的外部设置有抗裂层 13,抗裂层13和基层15之间设置有隔热层二16,抗裂层13采用玻璃纤维制成,隔热层二16采用岩棉材质制成,浇筑层11为耐火浇筑材料,通过设置的抗裂层13和隔热层二16,使得浇筑层11不容易受热发生干裂的现象,并通过隔热层对热量进行阻隔,使得浇筑层11的耐热程度得到提高。

31.本实用新型提供的再一个实施例中,防护壳2包括基层15,基层15 为主要为稀土合金铸造而成,基层15的外部设置有隔热层一14,隔热层一14隔热涂料,隔热层一14的外部设置有耐火层12,耐火层12为耐火涂料,通过设置的隔热层一14和耐火层12,使得防护壳2的表层具有很好的隔热耐火效果,进而使得浇筑层11对受热屏本体1防护的更好。

32.工作原理:当需要将防护壳2与受热屏的肘部进行安装时,将屏式受热面本体1的肘部设置上浇筑层11和抗裂层13和隔热层二16,将防护壳2套设在屏式受热面本体1的肘部,然后将连接筒4插接在安装耳3的内部,使得连接筒4避开屏式受热面本体1内部的管路后贯穿屏式受热面本体1,然后将插接钉7插接在连接筒4的内部,使得插接钉7上的锥形环8与连接筒4内部的锥形槽9进行配合,即可实现放置插接钉7在连接筒4的内部进行固定。

33.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1