脱除粉煤气化输煤CO2气中甲醇的方法和装置与流程

脱除粉煤气化输煤co2气中甲醇的方法和装置

技术领域

1.本技术涉及一种脱除粉煤气化输煤co2气中甲醇的方法和装置,属于煤化工环保技术领域。

背景技术:

2.工业上以煤为原料生产合成气已经由近百年的历史,目前世界范围内已经工业化的煤气化技术有十几种。气流床加压气化是目前使用最广泛的气化技术,又可分为水煤浆加压气化技术和粉煤加压气化技术,其中粉煤加压气化技术国际上以shell和gsp气化工艺为代表,国内以ht-l粉煤加压气化技术为代表。

3.粉煤气化需要通过载气将煤粉输送至气化炉中,常用的载气为压缩后的氮气或co2气。煤加压及进煤单元采用锁斗来完成粉煤的连续加压及输送,低温甲醇洗副产co2气经压缩后一部分用于输送煤粉进气化炉,一部分用于锁斗的加压。在一次加料过程中,粉煤贮罐内的粉煤通过重力作用进入粉煤锁斗。粉煤锁斗内充满粉煤后,即与粉煤贮罐及所有低压设备隔离,然后进行加压,当其压力升至与粉煤给料罐压力相同时,且粉煤给料罐内的料位降低到足以接收一批粉煤时,打开粉煤锁斗与粉煤给料罐之间平衡阀门进行压力平衡,然后依次打开粉煤锁斗和粉煤给料罐之间的两个切断阀,粉煤通过重力作用进入粉煤给料罐。粉煤锁斗卸料完成后,将气体经粉煤贮罐过滤器排放至大气进行泄压,泄压完成后重新与粉煤贮罐经压力平衡后连通,此时,一次加料完成。因锁斗泄压过程排放的co2气来自低温甲醇洗,直接排放不满足gb31571-2015《石油化学工业污染物排放标准》中的排放标准(甲醇排放浓度小于50mg/nm3)的要求。

4.为处理锁斗排放气中的甲醇,常用的方案为用水洗涤,分为压缩前洗涤和锁斗排放时洗涤两种方案。co2压缩前洗涤常设在低温甲醇洗装置,流程简单,洗涤水中的甲醇可以回收,但洗涤后的co2气中含有1%mol以上的饱和水,对co2压缩机、管道投资影响很大;同时,饱和的水气对煤粉输送也有影响,煤粉气化专利商要求co2气中水含量尽可能低。锁斗气排放洗涤的方案,因排放时的压力波动及煤灰杂质的影响,操作也很难实现,洗涤后的废水也不易处理。这两个方案目前均无成功实施案例。

技术实现要素:

5.根据本技术的一个方面,提供了一种脱除粉煤气化输煤co2气中甲醇的方法,该方法使粉煤气化输煤锁斗气排放满足环保要求。

6.一种脱除粉煤气化输煤co2气中甲醇的方法,所述方法至少包括以下步骤:

7.s100、将锁斗泄压排放的co2气进行脱硫处理,得到第一处理气;

8.s200、将所述第一处理气进行催化燃烧处理,以脱除所述第一处理气中含有的甲醇,得到净化气体。

9.本技术通过在贵金属催化剂催化作用下氧化反应去除甲醇等烃类可燃物质,达到国家环保标准后排放;同时产生大量反应热,满足自反应热平衡,无外界补充能耗。

10.可选地,在步骤s100中,所述锁斗泄压排放的co2气来自低温甲醇洗;

11.所述锁斗泄压排放的co2气中甲醇的含量为150~250ppm。

12.可选地,在步骤s100之前,还包括:对所述锁斗泄压排放的co2气进行压缩处理;

13.所述锁斗泄压排放的co2气经所述压缩处理后的温度为130~150℃;

14.所述锁斗泄压排放的co2气经所述压缩处理后的压力为7.5~8.0mpa。

15.可选地,在步骤s100中,所述脱硫处理中使用脱硫剂,所述脱硫剂包括zno。

16.所述脱硫剂为zno

17.可选地,所述脱硫剂与所述锁斗泄压排放的co2气相对于脱硫剂的空速为800~1200h-1

。

18.具体地,所述脱硫剂与所述锁斗泄压排放的co2气的比例关系为:1m3的脱硫剂对应800~1200nm3/h的co2气。

19.优选地,所述脱硫剂与所述锁斗泄压排放的co2气的比例关系为:1m3的脱硫剂对应1000nm3/h的co2气。

20.可选地,在步骤s100中,所述第一处理气中的h2s的含量为0.05ppm以下。

21.可选地,在步骤s200之前,还包括对所述第一处理气进行加热处理,使所述第一处理气的温度达到200~250℃。

22.具体地,所述第一处理气的温度的上限独立地选自220℃、230℃、240℃、250℃;所述第一处理气的温度的下限独立地选自200℃、210℃、220℃、230℃。

23.可选地,在步骤s200中,催化燃烧处理时,还脱除所述第一处理气中含有的碳氢化合物和无机可燃物;

24.所述碳氢化合物包括具有式ⅰ所示化学式的化合物中的至少一种;

25.cmhn式ⅰ;

26.在式ⅰ中,m、n分别表示c元素、h元素的原子数量比,m的取值范围为1≤m≤5,n的取值范围为4≤n≤12;

27.所述无机可燃物包括co、h2中的至少一种。

28.可选地,在步骤s200中,所述催化燃烧处理在含氧环境下进行;

29.氧气与所述第一处理气的体积比为0.15~0.20%;

30.所述催化燃烧处理的温度为200~220℃。

31.具体地,催化燃烧处理的温度的上限独立地选自205℃、210℃、215℃、220℃;催化燃烧处理的温度的下限独立地选自200℃、205℃、210℃、215℃。

32.可选地,在步骤s200中,所述催化燃烧处理过程中使用贵金属催化剂。

33.可选地,所述第一处理气的空速为2000~20000h-1

。

34.在本技术中,贵金属催化剂可以通过购买获得,例如大连理工绿源环保产业有限公司生产的dgtt1。

35.具体地,第一处理气的空速的上限独立地选自5000h-1

、6000h-1

、10000h-1

、20000h-1

;第一处理气的空速的下限独立地选自2000h-1

、4000h-1

、5000h-1

、10000h-1

。

36.可选地,在步骤s200中,所述净化气体中的总碳氢化合物的含量为20ppm以下;其中,所述总碳氢化合物的体积以甲烷的体积计。

37.一种脱除粉煤气化输煤co2气中甲醇的方法:

38.1)输送煤粉进气化炉的co2气不需处理,仅处理为锁斗加压的co2气,整体处理规模小;co2气经压缩后的温度、压力适用于催化燃烧方法。

39.2)co2气源中含有微量硫化物,硫化物又是贵金属催化剂的毒物,因此在催化燃烧前需先进行脱硫净化;该压缩co2气温度较高,因此适于采用氧化锌脱硫剂。

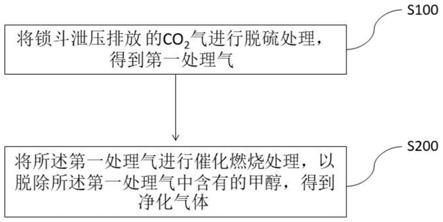

40.3)脱硫后的原料气进入催化燃烧脱碳氢化合物净化工序脱除甲醇及诸如甲烷、一氧化碳等碳氢化合物和可燃物,所有碳氢化合物经催化氧化全部转化为二氧化碳和水,并将气体中总碳氢化合物(以甲烷计)降至20ppm以下,完全达到最严格的环保标准要求。

41.4)反应为放热过程,气体温度升高,利用换热器为进脱甲醇反应器的co2气体加热,达到热量平衡,连续运行时不需外界补充热量。

42.根据本技术的又一个方面,提供了一种脱除粉煤气化输煤co2气中甲醇的装置,所述装置包括脱硫反应器和脱甲醇反应器;

43.所述脱硫反应器用于将锁斗泄压排放的co2气进行脱硫处理,得到第一处理气;

44.脱甲醇反应器用于将所述第一处理气进行催化燃烧处理,以脱除所述第一处理气中含有的甲醇,得到净化气体。

45.可选地,所述脱硫反应器的数量至少为一个;

46.所述脱硫反应器的下端设有气体进口,所述脱硫反应器的上端设有气体出口。

47.具体地,所述脱硫反应器可以为两个并联方式连接,一用一备。

48.可选地,所述脱硫反应器和脱甲醇反应器之间沿气体流动的方向依次设有换热器、开工电加热器。

49.可选地,在所述脱硫反应器与换热器之间设有氧气进气口。

50.本技术能产生的有益效果包括:

51.1)本技术所提供的脱除粉煤气化输煤co2气中甲醇的方法,通过脱硫处理和在贵金属催化剂催化作用下氧化反应去除甲醇等烃类可燃物质,达到国家环保标准后排放;同时产生大量反应热,满足自反应热平衡,无外界补充能耗。

52.2)本技术所提供的脱除粉煤气化输煤co2气中甲醇的装置,满足现场占地面积小的要求,工艺简单,自动化程度高,运行成本低,具有很好的经济效益和环保效益。

53.3)本技术中将低压co2气催化燃烧去除杂质的思想用于加压后的粉煤气化输煤co2气,有效脱除锁斗排放气中的甲醇等杂质,使排放气满足环保排放要求。

附图说明

54.图1为本技术一种实施方式中脱除粉煤气化输煤co2气中甲醇的方法流程图;

55.图2为本技术一种实施方式中脱除粉煤气化输煤co2气中甲醇的装置的结构示意图。

56.部件和附图标记列表:

57.r-101a第一脱硫反应器; r-101b第二脱硫反应器;

58.e-101换热器;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

e-102开工电加热器。

具体实施方式

59.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

60.本发明采取以下技术方案:

61.1)输送煤粉进气化炉的co2气不需处理,仅处理进锁斗加压的co2气,整体处理规模小;co2气经压缩后,温度较高,为用催化燃烧方法脱除甲醇提供了温度条件;同时,co2气压缩机出口压力较高,满足催化燃烧方法的阻力要求。

62.2)co2气源中含有微量硫化物,硫化物又是贵金属催化剂的毒物,因此在催化燃烧前需先进行脱硫净化;该压缩co2气温度较高,因此适于采用氧化锌脱硫剂,其技术原理为:

63.zno+h2s=zns+h2o

64.脱硫工序可将h2s脱除至0.05ppm以下,满足要求。

65.3)脱硫后的原料气进入催化燃烧脱碳氢化合物净化工序脱除甲醇及诸如甲烷等碳氢化合物和如一氧化碳等无机可燃物,所有碳氢化合物和无机可燃物经催化氧化全部转化为二氧化碳和水,并将气体中总碳氢化合物(以甲烷计)降至20ppm以下,完全达到最严格的环保标准要求。

66.脱烃反应在200℃以上进行,原料气中总烃完全燃烧需要消耗0.17%(v/v)的氧,经催化氧化脱总挥发烃及可燃物系统净化可燃物全部转化为co2和h2o。

67.脱总挥发烃及可燃物反应原理如下:

68.ch4o+o2→

co2+2h2o;

69.h2+o2→

h2o;

70.co+o2→

co2;

71.ch4+o2→

co2+h2o;

72.cmhn+o2→

co2+h2o;

73.m的取值范围为1≤m≤5,n的取值范围为4≤n≤12。

74.4)反应为放热过程,气体温度升高,利用换热器为进脱甲醇反应器的co2气体加热,达到热量平衡,连续运行时不需外界补充热量。

75.本装置综合考虑,满足现场占地面积小的要求,工艺简单,自动化程度高,运行成本低,具有很好的经济效益和环保效益。

76.实施例1

77.以下结合图1和图2详细叙述本发明的具体实施方式。

78.图1中示出了脱除粉煤气化输煤co2气中甲醇的方法。图2示出了脱除粉煤气化输煤co2气中甲醇的装置。

79.如图1所示,本实施例的方法包括:s100、将锁斗泄压排放的co2气进行脱硫处理,得到第一处理气;s200、将所述第一处理气进行催化燃烧处理,以脱除所述第一处理气中含有的甲醇,得到净化气体。

80.如图2所示本技术的装置中,脱硫反应器包括两个并联的反应器,第一脱硫反应器r-101a和第二脱硫反应器r-101b,一个为使用反应器,一个为备用反应器。在脱硫反应器的下端设有气体入口,锁斗泄压排放的co2气从该入口进入脱硫反应器中;在脱硫反应器的上端设有气体出口,第一处理气从该出口流出并进入换热器e-101中,同时氧气也进入换热器e-101中,第一处理气与氧气混合,并且在换热器e-101中进行升温换热处理,之后通过开工电加热器e-102进入脱甲醇反应器r-102进行催化燃烧处理,得到的净化气体从脱甲醇反应器r-102的下排气口排出,进入换热器e-101中进行降温换热处理,之后排入环境中。

81.方案配套一台日投煤量3000吨的粉煤气化炉,总输煤用co2气量约15000nm3/h,其中锁斗用气量约6000nm3/h。

82.压缩机排出的高压co2气,温度约130℃,压力为7.495mpa,先在r-101a和r-101b进行脱硫,脱硫后的气体经过换热器e-101换热升温至200℃(开工时用e-102进行预热)进入催化燃烧反应,采用5000h-1

操作空速,脱除co、h2和甲醇,可以满足gb31571-2015的国家标准。

83.具体地,脱硫工段考虑到气体空速,脱硫剂zno用量按照6000nm3/h处理量,年操作8000小时,脱硫剂堆比重为1.0吨/m3核算,采用双塔(r-101a和r-101b)并联操作,单塔有效体积为3.5m3,单塔脱硫剂用量为3.5吨,空速为1714h-1

,2年更换。

84.经过脱硫处理后,第一处理气中的h2s的含量为0.04ppm左右。

85.脱硫后的气体(即第一处理气)经过换热器e-101加热升温后进入脱甲醇反应器r-102,将co和h2和甲醇脱除,具体地,将脱硫后的气体(180℃)与净化气体(220℃)进行热交换,使得脱硫后的气体(180℃)升温至200℃。

86.因催化燃烧需要有氧参与,补氧量按照化学计量比过量10%进行,补氧气量为11.2nm3/h,换算压缩空气为56nm3/h,氧气与第一处理气的体积比0.17%。

87.脱甲醇反应器r-102绝热温升大约为20℃,与脱硫后气体进行换热,换热后脱硫气体达到催化燃烧反应温度(为220℃),热量均衡,反应放热可保证整个系统正常运行,无需外界加热,连续运行系统无电耗,脱甲醇反应器r-102的有效填装量为1.2m3,催化燃烧过程中催化剂为大连理工绿源环保产业有限公司产品dgtt1,空速为5000h-1

。

88.经催化燃烧后得到的净化气体再进入换热器e-101中,进行换热降至150℃,排放。测试净化气体中的甲烷的含量,测试结果为18ppm。

89.以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1