一种垃圾焚烧炉高温过热器抑制高温腐蚀的方法及控制系统与流程

1.本发明涉及锅炉技术领域,特别涉及一种垃圾焚烧炉高温过热器抑制高温腐蚀的方法及控制系统。

背景技术:

2.随着垃圾焚烧余热锅炉向大容量高参数的发展,过热器存在严重的高温腐蚀问题。

3.现有的垃圾焚烧炉,采用高温高压设计,在外界负荷及轻渣处理需求比较高生产形势下,锅炉尾部烟道高过前烟温长期超温,导致高温过热器受热面受烟气高温氯离子产生严重的高温腐蚀。约使用1年时间就得被迫整组更换。

4.在如下文献中,还可以发现更多与上述技术方案相关的信息:

5.在专利公开号为cn 111550758 a中国发明专利中,公开了一种大容量高参数垃圾焚烧余热锅炉,包括焚烧炉、外置式空器预热系统、炉膛、水平烟道、蒸发器、过热系统、转向室和双向给水加热的省煤器;所述外置式空器预热系统将闪蒸罐的二次蒸汽和汽轮机的抽汽引入低压段管组,将锅筒饱和蒸汽的抽汽引入高压段管组,预热一次风进入焚烧炉炉排底部送入焚烧炉内,或预热二次风进入焚烧炉上部起扰动燃烧烟气作用;所述蒸发器设置在所述水平烟道的入口处,所述水平烟道通过转向室和双向给水加热的省煤器连通。该发明可以在炉内抑制二噁英及氮氧化物的生成,优化了流场,有效控制了过热器的高温腐蚀和省煤器的低温腐蚀,提高了换热效率,降低了运行成本,环保性能好。

6.在专利公开号为cn 110701620 a中国发明专利中,公开了一种针对炉排式垃圾焚烧炉喷水降温系统及其自动控制方法,本发明在焚烧炉出口左右侧墙和高温过热器入口左右侧墙分别同时设置热电偶。雾化水滴进入焚烧炉中与烟气混合汽化吸热,进而降低炉膛出口烟气温度,根据实时反馈的温度大小,通过dcs逻辑运算,给出调节阀开度信号,对入炉喷水流量进行调节,当烟气温度降低到安全设定值后,立即关闭输水泵及阀门,压缩空气推动气缸活塞,将喷枪从炉内自动退出。该发明系统简单、运行稳定,自动化程度高,可有效解决由于超温引起的受热面腐蚀、nox超标等问题。

7.在实现本发明的过程中,发明人发现现有技术中存在如下问题:

8.现有技术中,解决高温过热器高温腐蚀问题的结构复杂,成本高。

技术实现要素:

9.为此,需要提供一种垃圾焚烧炉高温过热器抑制高温腐蚀的方法及控制系统,用于解决现有技术中锅炉结构复杂,成本高的技术问题。

10.为实现上述目的,发明人提供了一种垃圾焚烧炉高温过热器抑制高温腐蚀的方法,焚烧炉用于焚烧造纸废渣,造纸废渣放入燃烧室燃烧,检测焚烧炉炉膛出口的压力,检测高温过热器的入口烟温,检测锅炉的床温,检测锅炉的负荷;

11.该方法包括以下步骤:

12.在炉膛的上部稀相区增加一路燃烬风,该燃烬风接至一次风机的出口冷风,从而增加炉膛密相区燃烧份额,降低焚烧炉炉膛出口的烟温;

13.若焚烧炉炉膛出口的压力超出预设值,则减少引风机的风量,降低烟气的流速,增加燃料在炉膛内的停留时间;

14.增加二次风量,提高锅炉的床温至预设值,保持总风量不变,减小风门,增加二次风的风压;

15.降低高温过热器的入口烟温,使高温过热器的入口烟温小于预设值。

16.区别于现有技术,上述技术方案通过在炉膛的上部稀相区增加一路燃烬风,该燃烬风接至一次风机的出口冷风,从而增加炉膛密相区燃烧份额,降低焚烧炉炉膛出口的烟温,可以有效降低高温过热器入口烟温。若焚烧炉炉膛出口的压力超出预设值,则减少引风机的风量,降低烟气的流速,增加燃料在炉膛内的停留时间;可以保持微正压运行,降低烟气流速,增加燃料在炉膛内的停留时间,以避免废渣未完全燃烧即很快被拉出炉膛至尾部烟道。增加二次风量,提高锅炉的床温至预设值,保持总风量不变,减小风门,增加二次风的风压;加强炉膛密相区扰动,以保证燃料能够在炉膛内得到充分燃烧。降低高温过热器的入口烟温,使高温过热器的入口烟温小于预设值,减少高温腐蚀量。如此,可以在原有的结构上改进,结构简单,降低改进的成本。

17.作为本发明的一种实施方式,若锅炉的负荷超过预设值,则降低锅炉的负荷,保证高温过热器的入口烟温小于预设值。

18.如此,在整体负荷可控的情况下,锅炉负荷控制不超过80%,严格控制高温过热器入口烟温在750℃以下,减少高温腐蚀量。

19.作为本发明的一种实施方式,提高高温过热器的材质的耐热性,从而提升高温过热器的抗腐蚀性。

20.如此,将原先的高温过热器材质为t91钢材质,改为tp347不锈钢材,从管材质量上提升抗腐蚀能力。

21.作为本发明的一种实施方式,每次焚烧炉停炉后对高温过热器进行清灰、检测管壁壁厚、防磨瓦校正,保证高温过热器的性能。

22.如此,可以对焚烧炉进行保养,提高高温过热器的使用寿命。

23.作为本发明的一种实施方式,在炉膛的上部稀相区增加一路燃烬风步骤中,提高燃烬风的风压,使燃烬风的风压超过预设值。

24.如此,使燃烬风的风压达到13kpa,穿透力强,增加炉膛密相区燃烧份额,降低炉膛出口烟温,有效降低高温过热器入口烟温的目的。

25.作为本发明的一种实施方式,在减少引风机的风量的步骤中,保证炉膛出口压力50pa

‑

100pa之间。

26.如此,进一步控制炉膛出口压力在50pa

‑

100pa,保持微正压运行,降低烟气流速,增加燃料在炉膛内的停留时间,以避免废渣未完全燃烧即很快被拉出炉膛至尾部烟道。

27.作为本发明的一种实施方式,在增加二次风量,提高锅炉的床温至预设值的步骤中,保证锅炉床温在850℃

‑

890℃之间,锅炉的含氧量在5%

‑

7%之间。

28.如此,进一步提高锅炉床温至850℃

‑

890℃左右,增加二次风量保持二次风高风压运行,控制氧量5

‑

7%,加强炉膛密相区扰动,以保证燃料能够在炉膛内得到充分燃烧。

29.为实现上述目的,发明人还提供了一种垃圾焚烧炉高温过热器抑制高温腐蚀的控制系统,用于执行如上述发明人提供的任意一项所述的垃圾焚烧炉高温过热器抑制高温腐蚀的方法。

30.区别于现有技术,上述技术方案通过在炉膛的上部稀相区增加一路燃烬风,该燃烬风接至一次风机的出口冷风,从而增加炉膛密相区燃烧份额,降低焚烧炉炉膛出口的烟温,可以有效降低高温过热器入口烟温。若焚烧炉炉膛出口的压力超出预设值,则减少引风机的风量,降低烟气的流速,增加燃料在炉膛内的停留时间;可以保持微正压运行,降低烟气流速,增加燃料在炉膛内的停留时间,以避免废渣未完全燃烧即很快被拉出炉膛至尾部烟道。增加二次风量,提高锅炉的床温至预设值,保持总风量不变,减小风门,增加二次风的风压;加强炉膛密相区扰动,以保证燃料能够在炉膛内得到充分燃烧。降低高温过热器的入口烟温,使高温过热器的入口烟温小于预设值,减少高温腐蚀量。如此,可以在原有的结构上改进,结构简单,降低改进的成本。

附图说明

31.为了更清楚地说明本技术实施例的技术方案,下面将对本技术实施例中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据附图获得其他的附图。

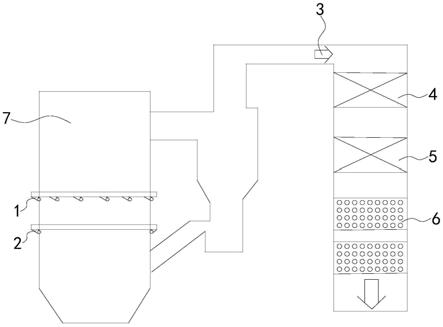

32.图1为一种实施方式所述的垃圾焚烧炉的锅炉燃烧系统图。

33.附图标记说明:

34.1、一次冷风,

35.2、二次热风,

36.3、烟气流动方向,

37.4、高温过热器,

38.5、低温过热器,

39.6、空气预热器管箱,

40.7、燃烧室。

具体实施方式

41.为详细说明技术方案的技术内容、构造特征、所实现目的及效果,以下结合具体实施例并配合附图详予说明。

42.在本技术的描述中,除非另有明确的规定和限定,术语“第一”、“第二”、仅用于描述的目的,而不能理解为指示或暗示相对重要性;除非另有规定或说明,术语“多个”是指两个或两个以上;术语“连接”、“固定”等均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接,或电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

43.本说明书的描述中,需要理解的是,本技术实施例所描述的“上”、“下”、“左”、“右”等方位词是以附图所示的角度来进行描述的,不应理解为对本技术实施例的限定。此外,在

上下文中,还需要理解的是,当提到一个元件连接在另一个元件“上”或者“下”时,其不仅能够直接连接在另一个元件“上”或者“下”,也可以通过中间元件间接连接在另一个元件“上”或者“下”。

44.现有的垃圾焚烧炉,采用高温高压设计,在外界负荷及轻渣处理需求比较高生产形势下,锅炉尾部烟道高过前烟温长期超温,导致高温过热器受热面受烟气高温氯离子产生严重的高温腐蚀。约使用1年时间就得被迫整组更换。现有技术中,解决高温过热器高温腐蚀问题的结构复杂,成本高。

45.本实施例中,焚烧炉为对医疗及生活废品、动物无害化处理方面的一种无害化处理设备;具体的,该焚烧炉主要用于焚烧造纸废渣。高温过热器,在温度很高的情况下进行换热;烟气温度比过热器内的蒸汽温度高,烟气传递热量给过热器内的蒸汽。

46.请参阅图1,本实施例涉及一种垃圾焚烧炉高温过热器抑制高温腐蚀的方法,焚烧炉用于焚烧造纸废渣,造纸废渣放入燃烧室燃烧,检测焚烧炉炉膛出口的压力,检测高温过热器的入口烟温,检测锅炉的床温,检测锅炉的负荷;

47.该方法包括以下步骤:

48.在炉膛的上部稀相区增加一路燃烬风,该燃烬风接至一次风机的出口冷风,从而增加炉膛密相区燃烧份额,降低焚烧炉炉膛出口的烟温;

49.若焚烧炉炉膛出口的压力超出预设值,则减少引风机的风量,降低烟气的流速,增加燃料在炉膛内的停留时间;

50.增加二次风量,提高锅炉的床温至预设值,保持总风量不变,减小风门,增加二次风的风压;

51.降低高温过热器的入口烟温,使高温过热器的入口烟温小于预设值。

52.本实施例通过在炉膛的上部稀相区增加一路燃烬风,该燃烬风接至一次风机的出口冷风,从而增加炉膛密相区燃烧份额,降低焚烧炉炉膛出口的烟温,可以有效降低高温过热器入口烟温。若焚烧炉炉膛出口的压力超出预设值,则减少引风机的风量,降低烟气的流速,增加燃料在炉膛内的停留时间;可以保持微正压运行,降低烟气流速,增加燃料在炉膛内的停留时间,以避免废渣未完全燃烧即很快被拉出炉膛至尾部烟道。增加二次风量,提高锅炉的床温至预设值,保持总风量不变,减小风门,增加二次风的风压;加强炉膛密相区扰动,以保证燃料能够在炉膛内得到充分燃烧。降低高温过热器的入口烟温,使高温过热器的入口烟温小于预设值,减少高温腐蚀量。如此,可以在原有的结构上改进,结构简单,降低改进的成本。

53.在一些实施例中,若锅炉的负荷超过预设值,则降低锅炉的负荷,保证高温过热器的入口烟温小于预设值。

54.如此,在整体负荷可控的情况下,锅炉负荷控制不超过80%,严格控制高温过热器入口烟温在750℃以下,减少高温腐蚀量。

55.在一些实施例中,提高高温过热器的材质的耐热性,从而提升高温过热器的抗腐蚀性。

56.如此,将原先的高温过热器材质为t91钢材质,改为tp347不锈钢材,从管材质量上提升抗腐蚀能力。

57.在一些实施例中,每次焚烧炉停炉后对高温过热器进行清灰、检测管壁壁厚、防磨

瓦校正,保证高温过热器的性能。

58.如此,可以对焚烧炉进行保养,提高高温过热器的使用寿命。

59.在一些实施例中,在炉膛的上部稀相区增加一路燃烬风步骤中,提高燃烬风的风压,使燃烬风的风压超过预设值。

60.如此,使燃烬风的风压达到13kpa,穿透力强,增加炉膛密相区燃烧份额,降低炉膛出口烟温,有效降低高温过热器入口烟温的目的。

61.在一些实施例中,在减少引风机的风量的步骤中,保证炉膛出口压力50pa

‑

100pa之间。

62.如此,进一步控制炉膛出口压力在50pa

‑

100pa,保持微正压运行,降低烟气流速,增加燃料在炉膛内的停留时间,以避免废渣未完全燃烧即很快被拉出炉膛至尾部烟道。

63.在一些实施例中,在增加二次风量,提高锅炉的床温至预设值的步骤中,保证锅炉床温在850℃

‑

890℃之间,锅炉的含氧量在5%

‑

7%之间。

64.如此,进一步提高锅炉床温至850℃

‑

890℃左右,增加二次风量保持二次风高风压运行,控制氧量5

‑

7%,加强炉膛密相区扰动,以保证燃料能够在炉膛内得到充分燃烧。

65.本实施例还涉及一种垃圾焚烧炉高温过热器抑制高温腐蚀的控制系统,用于执行垃圾焚烧炉高温过热器抑制高温腐蚀的方法。

66.具体的,请继续参阅图1,在垃圾焚烧炉的燃烧室7上设置有一次冷风1、二次热风2,一次冷风1在二次热风2的上方,一次冷风1来至一次风机的出口冷风,二次热风2由二次风机供给,二次热风分可以分二级在炉膛不同高度给入。

67.烟气流动方向3由燃烧室7进入返料器,从返料器的顶部依次进入高温过热器4、低温过热器5、空气预热器管箱6,最终流出。本实施例主要解决的是高温过热器4的耐腐蚀问题。

68.区别于现有技术,本实施例通过在炉膛的上部稀相区增加一路燃烬风,该燃烬风接至一次风机的出口冷风,从而增加炉膛密相区燃烧份额,降低焚烧炉炉膛出口的烟温,可以有效降低高温过热器入口烟温。若焚烧炉炉膛出口的压力超出预设值,则减少引风机的风量,降低烟气的流速,增加燃料在炉膛内的停留时间;可以保持微正压运行,降低烟气流速,增加燃料在炉膛内的停留时间,以避免废渣未完全燃烧即很快被拉出炉膛至尾部烟道。增加二次风量,提高锅炉的床温至预设值,保持总风量不变,减小风门,增加二次风的风压;加强炉膛密相区扰动,以保证燃料能够在炉膛内得到充分燃烧。降低高温过热器的入口烟温,使高温过热器的入口烟温小于预设值,减少高温腐蚀量。如此,可以在原有的结构上改进,结构简单,降低改进的成本。

69.需要说明的是,尽管在本文中已经对上述各实施例进行了描述,但并非因此限制本发明的专利保护范围。因此,基于本发明的创新理念,对本文所述实施例进行的变更和修改,或利用本发明说明书及附图内容所作的等效结构或等效流程变换,直接或间接地将以上技术方案运用在其他相关的技术领域,均包括在本发明的专利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1